陶瓷膜乳化法制備O/W 乳狀液

王長進 施慶樂 金 江

(南京工業大學材料科學與工程學院,南京:210009)

1 前言

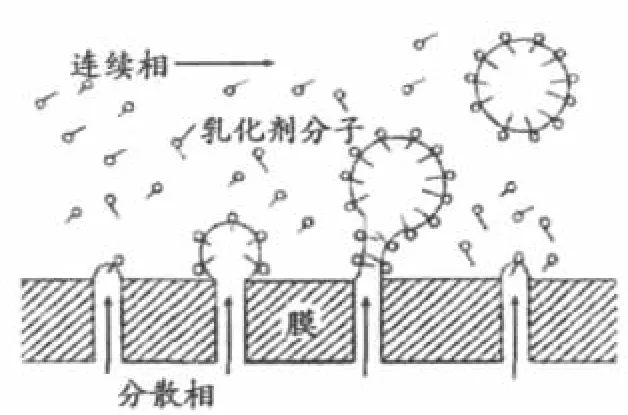

乳狀液是一種液體分散在互不相溶的另外一種液體里所形成的混合物,被分散的液體稱為分散相,另一種液體則稱為連續相。水包油乳液(O/W)則是一種分散相為油相、連續相為水相的乳液,廣泛應用于藥物的控制釋放、化妝品、食品以及其它化工行業中。膜乳化法是在乳化分散領域所使用的新方法,最早研究可以追溯到1988年,Nakashima等制備出硅砂多孔玻璃膜并用來乳化,其原理是給分散相一定壓力使其穿過微孔膜而在膜表面形成液滴,連續相在磁力攪拌的作用下產生剪切力對膜面的分散相液滴形成沖刷作用,液滴的尺寸超過臨界大小時就從膜表面剝離,液滴的表面覆蓋了一層乳化劑,從而形成乳狀液[1-5],膜乳化原理示意圖[6]如圖1。該法的突出特點[7]是:(1)乳狀液尺寸較小且均勻,穩定性較好;(2)乳狀液尺寸可以通過膜孔徑和操作條件控制;(3)膜乳化需要的剪切力較小,能耗較低。

對于給定微孔膜孔徑條件下,連續相流速和膜面壓差成為膜乳化過程主要控制因素,對所制備乳液粒徑起決定作用。本文采用氧化鋁陶瓷微濾膜,以聚甘油單硬脂酸酯為乳化劑,分散相為大豆油,連續相為去離子水,主要研究了連續相流速和膜面壓差對乳狀液平均粒徑的影響。

2 實驗部分

2.1 實驗裝置

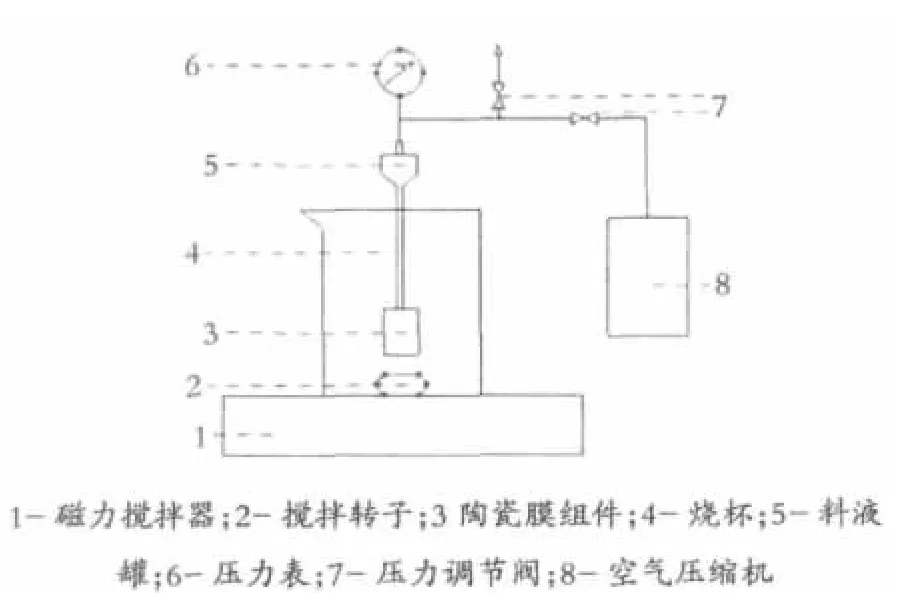

實驗室自行設計的乳化裝置如圖2所示。所使用的陶瓷微濾膜由南京天亞膜分離技術有限公司提供,陶瓷膜平均孔徑0.1μm,支撐體及膜材質均為α-Al2O3;磁力攪拌器(HJ-3數顯恒溫磁力攪拌器,常州國華電器有限公司);壓力表(不銹鋼壓力表,蘇州晨光儀表制造有限公司);空氣壓縮機(WM-5無油氣體壓縮機,天津市醫療器械二廠);光學顯微鏡(XJX-1,南京江南永新光學有限公司)。

圖1 膜乳化原理示意圖Fig.1 Schematic of membrane emulsification process

圖2 自制陶瓷膜乳化裝置示意圖Fig.2 Schematic of self-made ceramic membrane emulsification

2.2 化學試劑

膜乳化實驗中的分散相為大豆油(福臨門大豆油,中糧食品營銷有限公司);連續相為去離子水;乳化劑為聚甘油單硬脂酸酯(食品級,武漢遠城科技發展有限公司)。

2.3 實驗方法

向燒杯中加入450ml去離子水和適量的乳化劑,打開磁力攪拌器電源,調節至一定轉速,打開加熱電源,將連續相加熱并恒溫至70℃;將50ml大豆油加入設備儲料處,密封實驗裝置,調節壓縮空氣壓力至一定數值,膜乳化過程開始進行。記錄實驗相關數據,直至膜乳化過程結束。然后,分別改變操作參數,制備不同的乳狀液。用光學顯微鏡觀察乳狀液形貌,并計算乳液粒徑尺寸。

3 結果與討論

3.1 不同乳化方法對乳化效果的影響

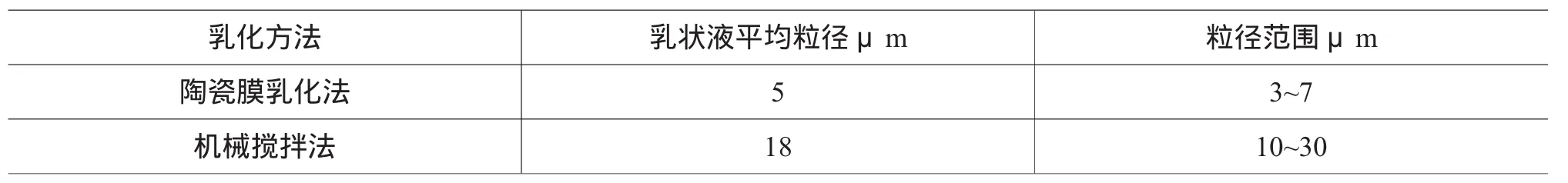

傳統的乳化方法主要有機械攪拌法和超聲波法等,所制得的乳狀液液滴的大小主要取決于機械攪拌產生的剪切力或空化作用對分散相的物理破碎分散程度,這些方法不能有效地控制液滴的大小,使得大小分布較寬,難以制得大小均勻的乳狀液,而且能耗較大。

從表1對比實驗數據的可以得出,陶瓷膜乳化法制備的乳狀液與傳統機械攪拌法相比,均勻性較好、粒徑較小。因此,對乳液尺寸和均勻性要求較嚴格的乳化分散領域,可以考慮選擇用膜乳化法。

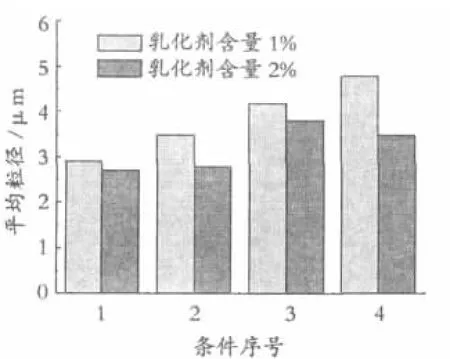

3.2 乳化劑濃度對乳狀液液滴平均粒徑的影響

乳化劑的加入,可以顯著降低膜-分散相、分散相-連續相等相間的界面張力,促進了分散相液滴的分散;乳化劑在分散相液滴表面形成保護膜,已經乳化的液滴之間相互排斥,可以有效地阻止因發生聚集而引起的液滴長大。因此,加入乳化劑可以提高分散體系的穩定性,從而提高乳化效率[7]。

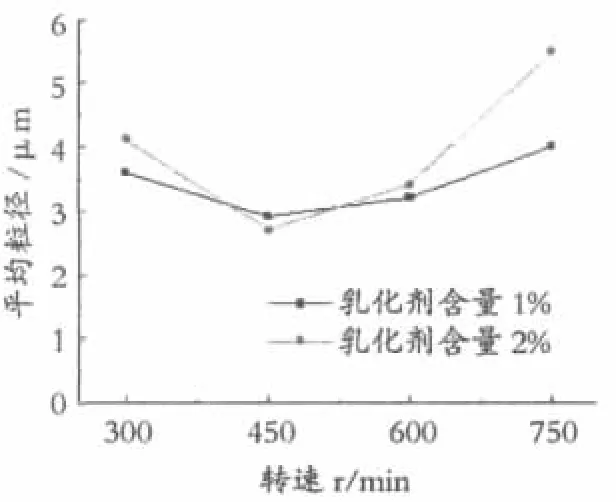

如圖3所示,在4種不同的實驗操作條件下,通過改變乳化劑含量1%與2%來作對比分析。實驗結果表明,在同一操作條件下,加入2%濃度的乳化劑制備的乳液粒徑比加入1%濃度乳化劑制備的粒徑小,連續相中的乳化劑濃度較高,能夠較好的吸附在分散相的表面,乳狀液液滴聚集長大的幾率較少,所以平均粒徑較小,因此,乳化劑的濃度對液滴的粒徑有一定影響。同時,乳化劑的濃度不宜過高,大量剩余的乳化劑反而演變成雜質存在于分散體系中。

3.3 磁力攪拌轉速對乳液液滴平均粒徑的影響

連續相的流速是影響液滴粒徑尺寸的一個重要因素,通過調節連續相速率可以控制乳狀液粒徑大小[8]。不同的連續相流速產生不同的剪切力,影響分散相脫離膜表面時的尺寸大小和速度,從而對乳狀液中分散相的液滴大小和分散相透過膜的通量都有一定影響。連續相需要超過一定的臨界流動速度,所產生的膜表面剪切力能克服膜表面分散相液滴的界面張力,而使已透過膜孔的分散相液滴脫離膜表面,進入連續相。

表1 陶瓷膜乳化法與機械攪拌法乳化效果對比Tab.1 Contrast of emulsification effect of both different methods

圖3 乳化劑濃度對乳狀液平均粒徑的影響Fig.3 Effect of emulsifier concentration on the average particle size of emulsion

圖4所示為磁力攪拌器轉速對所制得的乳狀液平均粒徑的影響。當磁力攪拌器轉速較小時,產生的剪切力較小,不能及時將膜表面的分散相帶入連續相中,分散相液滴在膜表面聚集變大,從而導致乳狀液平均粒徑較大;當磁力攪拌器轉速較大時,連續相中的乳化劑不能在分散相液滴表面形成穩定保護膜,造成分散后的分散相液滴發生二次聚并,導致乳液粒徑變大。實驗數據顯示,當磁力攪拌器轉速為450r/min時,乳液的平均粒徑較小,約為3μm。

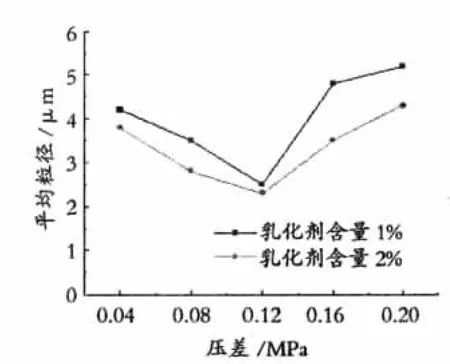

3.4 膜面壓差對乳液液滴平均粒徑的影響

對膜乳化法制備的乳狀液而言,雖然膜孔徑是決定乳液粒徑的一個主要因素[9],但膜面壓差也是影響乳液粒徑的關鍵因素之一。在膜乳化過程中,分散相需要穿過細小的陶瓷膜微孔進入連續相介質,親水疏油的陶瓷膜膜孔與分散相產生較大的表面張力,膜面壓差所提供的推動力需要克服滲透過程中的各種阻力。

膜乳化過程中,膜面壓差的大小控制著分散相的流速和通量,當膜面壓差較小時,通量較低,乳化過程緩慢,持續時間較長,液滴容易發生團聚,平均粒徑較大;膜面壓差較大時,分散相將以噴射形式分散到連續相中,沒有充分接觸乳化劑,形成較大尺寸液滴。圖5所示的結果表明,當膜面壓差為0.12MPa時,制備的乳狀液液滴平均粒徑較小,約為2.5μm,實驗結果較理想。

4 結論

圖4 攪拌轉速對乳狀液平均粒徑的影響Fig.4 Effect of stirring speed on the average particle size of emulsion

圖5 膜面壓差對乳狀液平均粒徑的影響Fig.5 Effect of membrane pressure on the average particle size of emulsion

陶瓷膜乳化法制得乳狀液的平均粒徑小于機械攪拌方法,液滴尺寸較均勻。工藝操作條件和乳化劑濃度對膜乳化過程有一定影響,其中最佳膜面壓差為0.12MPa,最佳磁力攪拌轉速為450r/min。同時,影響膜乳化的因素較多,例如膜材料與膜孔徑的選擇,溫度因素等[10],有待進一步研究。

1 Joscelyne S M and Tragardh G.Membrane emulsification--a literature review.Journal Membrane Science,2000,169: 107~117

2謝銳,褚良銀,陳文梅等.SPG膜乳化與界面聚合法制備單分散多孔微囊膜.高校化學工程學報,2003,17(4):400~405

3 Nakashima T,Shimizu M and Kukizaki M.Particle control of emulsion by membrane emulsification and its applications. Advanced Drug Delivery Review,2000,45:47~56

4 Nak ashima T,Shimizu M and Kukizaki M.Membrane emulsification by micro-porous glass.Key Engineering Materials,1991,61&62:513~516

5 Bao De-cai,Liu Xiu-dong,et al.Preparation of monodispersed polymermicrospheresby SPG membrane emulsification -solvent evaporation technology.Journal of Dispersion Science and Technology,2007,28:485~490

6王志,王世昌,Schroede等.乳狀液制備新工藝-膜乳化過程實驗研究.膜科學與技術,1999,19(2):49~53

7李娜,陳登飛.膜乳化過程研究進展.膜科學與技術,2006,26 (4):71~77

8洪波,王保國.膜乳化法制備微小粒徑單分散乳液.清華大學學報(自然科學版),2006,46(3):389~391

9包德才,樊兆敏,趙瑩.膜乳化-復乳化法制備載蛋白高分子微球.渤海大學學報(自然科學版),2008,29(4):303~307

10甄宗晴,金江,孫啟梅等.膜乳化法制備乳化柴油的研究.精細石油化工進展,2008,9(3):23~26