刀座面板注塑模具的設計

施錫鵬,李孫光,2,姚國東,倪利勇

(1.廣東海洋大學工程學院,廣東湛江524088;2.廣東陽江市三兄刀具有限公司,廣東陽江529931)

塑料產品從設計到成型生產,是一個十分復雜的過程,包括塑料制品設計、模具結構設計、模具加工制造和塑件生產等,需要產品設計師、模具設計師、模具加工工藝師及熟練操作工人協同努力來完成,是一個設計、修改、再設計不斷優化的過程。傳統的手工設計,已越來越難以滿足市場激烈競爭的需要。計算機技術的運用,正從各方面取代傳統的手工設計方式,并取得了顯著的經濟效益。本文使用Pro/E、AutoCAD等軟件,完成了刀座面板注塑模具的設計。

1 工藝分析

刀座面板零件圖如圖1所示。材料選用ABS塑料。

本產品的的特點,是具有較多的筋條和深孔。模具設計的難點,就在于如何保證刀盒面板碰穿孔質量。要保證碰穿孔的質量,就要合理地設計模具碰穿針。此外,為了便于脫模和保證產品外觀質量,澆口形式和分型面的合理選擇,也是需要重視的問題。

圖1 刀座面板零件圖

2 結構設計

在刀具面板塑件中存在通孔和筋的部位,采用鑲拼模具結構,使該模具加工能容易實現,降低模具生產成本。注射成形時,也可以利用鑲件的間隙進行排氣,從而改善塑件的外觀和力學性能。

采用一模兩腔的形式,凹模采用整體鑲件式,其形式是在凹模板上加工出與凹模鑲件尺寸相適應的腔體,把凹模鑲件裝入定模板,然后用4個緊固螺釘鎖緊凹模鑲件。

在凸模設計時,考慮到刀座面板的筋條較深,為了便于脫模,將有深窄凹槽的地方采用鑲拼式結構,并對筋槽部分的側壁進行拋光處理。安裝凸模時,將小鑲件用臺階固定在大鑲件上,然后將大鑲件用臺階固定在凸模芯上,凸模芯則用緊固螺釘固定在凸模上,其結構如圖2和圖3所示。

圖2 凸模和凹模結構

圖3 凸模鑲件

為了不影響塑件的外觀質量,以及成型后能順利取出塑件,綜合考慮塑件的結構特點,結合零件本身的工藝性,選取制件的上表面及內臺階孔的平面合并的平面作為分型面(如圖4所示)。

圖4 分型面

因為該面板較薄且是外觀產品,對表面要求較高,所以,頂針位置盡量排布均勻,且數量上盡量設置多一點,以求用均勻的頂出力頂出制件。設計每腔頂桿數目為10根。因制件并不太大,用直通的水道做為冷卻系統,已能滿足產品加工要求。

因為該刀座上表面為外觀表面,故不可以在上表面設置澆口。所以,本設計采用潛伏式澆口,避開刀座表面,防止在制品表面留下難看的澆口痕跡。

3 主要工作尺寸計算

制品尺寸能否達到圖紙尺寸的要求,與型腔、型芯的工作尺寸的計算有很大關系。以塑料的平均收縮率為基準,計算成型零件工作尺寸。依據文獻[2]對成型零件工件尺寸進行計算,主要內容包括:模具型腔內徑尺寸計算、模具型芯徑向尺寸計算、模具型腔深度尺寸計算、模具型芯高度尺寸計算等。

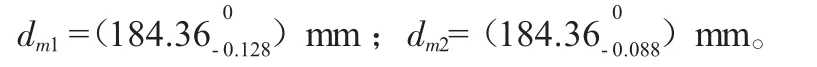

刀座面板的長度、寬度上的最大尺寸所對應的型腔內徑尺寸分別為

刀座面板的長度、寬度上對應的模具型芯徑向尺寸分別為

分型面最低處到分型面最高處的距離,為制品最大高度H=17 mm,對應的模具型腔深度尺寸為

分型面到制品最高處的內部高度為h=15 mm,對應的模具型芯高度尺寸為

模具總體結構如圖5所示。

圖5 模具總體結構

4 結束語

運用Autocad、pro/E等輔助設計軟件,設計了刀座面板注射模具。對刀座面板進行了工藝分析,確定了注射模具的澆口位置。根據塑件表面要求采用潛伏式澆口。為提高模具設計效率和降低模具成本,采用了標準模架和一模兩腔的形式。在塑件通孔和筋的地方,模具上采用了鑲拼結構,使該模具加工能容易實現,降低了模具加工成本;注射成形時,也可以利用鑲件的間隙進行排氣,從而改善塑件外觀和力學性能。生產試驗表明模具設計可行,效果良好。

[1]申開智.塑料模具設計與制造[M].北京:化學工業出版社,2006.

[2]中國機械工程學會中國機械設計大典編委會.中國模具設計大典[M].南昌:江西科學技術出版社,2002.