充電器型腔的工藝分析及數控編程加工

李文輝,伍偉杰,覃 嶺

(順德職業技術學院,廣東順德 528333)

隨著IT技術在制造行業的發展,CAD/CAM、數控加工等先進制造技術日益完善,并廣泛應用到現代化生產中。制造行業產業鏈上的各個環節,都進行著深刻的技術變革。眾多的軟件廠商基于計算機技術開發出面向數字化設計、數字化制造的工程軟件,提供從設計到制造的一體化功能,如Cimatron、UG、Pro/E、CAXA等,滿足客戶對產品的多變性、多樣性要求。Cimatron E軟件是以色列Cimatron公司專為工模具制造者提供的CAD/CAM解決方案,是目前市場上較為成熟的CAD/CAM軟件之一,集成參數化產品造型設計、型腔模具設計、電極設計、沖壓模設計、數控編程加工功能。

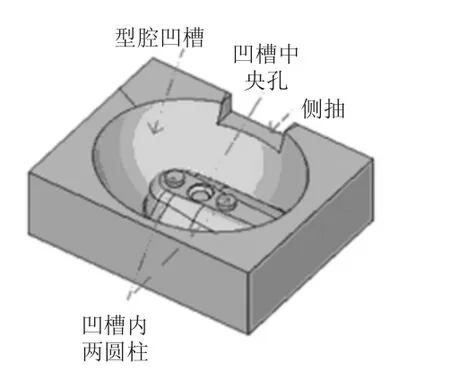

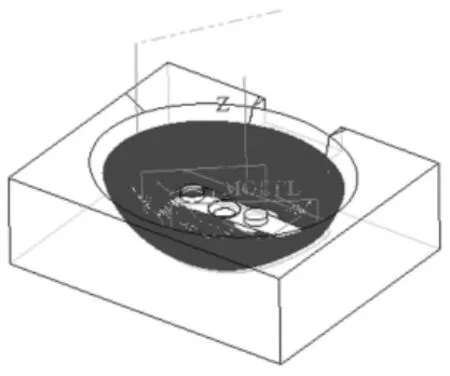

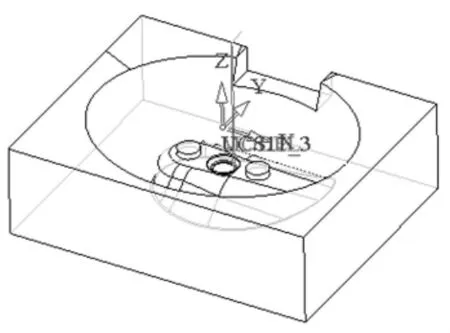

充電器是典型的工業產品,其外殼造型及分模已在Cimatron E8.5中首先完成,型腔結構由側抽、凹槽深窄底面、凹槽圓柱及孔位等組成,其三維實體圖及相應結構如圖1所示。

圖1 充電器型腔結構實體圖

1 型腔工藝分析

充電器型腔工件材料牌號選擇模具鋼P20,采用已磨削加工的長方體坯料,尺寸為100 mm×60 mm×30 mm,六面平行度、垂直度、尺寸精度都已得到保證。

型腔屬于凹槽類特征,而且在型腔的底部是較為深窄的結構,故而數控編程工藝編排按粗加工、半精加工、精加工的順序進行。粗加工用大刀具快速地加工出型腔大致形狀,半精加工用較小刀具去除粗加工遺留的大余量,并保留適當余量,精加工根據結構特征采用不同的刀具及工藝分區域加工,保證加工效果和加工精度。相對于IT版,Cimatron E8.5中的加工刀路,根據不同的加工場合,進行了智能的封裝,針對粗、精加工、不同的加工特征開發有專用的刀路程序,基本的工藝過程如表1。

表1 充電器型腔數控加工工藝工藝過程

2 編程設計要點

在Cimatron E8.5中,進行編制加工刀路之前,首先需完成編程準備,包括調入加工模型、選擇加工坐標系(本型腔選擇頂面中心作為加工坐標系原點)、創建毛坯、創建刀路軌跡(本型腔選擇3軸加工類型,可根據實際需要選擇3軸加工方式或2.5軸加工方式)。

2.1 型腔環形銑粗加工

Cimatron E版中的對粗加工刀路進行了智能封裝,粗加工刀路縮減為平行切削和環形切削兩種。在型腔凹槽中進行加工時,選擇平行切削,將產生很多的抬刀動作,影響開粗效率。而環形切削,是刀具環繞型腔形狀進行切削,加工刀路仿形型腔形狀,同時有效減少抬刀動作。

點擊加工程序,在彈出程序管理器中選擇“體積銑→粗加工環形銑”。主要的工藝參數設置及說明如下:

(1)內部安全高度參數項選擇為優化,避免每次都抬刀到安全平面高度,減少提刀及提高效率;

(2)進刀和退刀點參數項中設置進刀角度為3°,即采用螺旋進刀方式,如采用默認值90°,為直接垂直下刀方式,適用于預加工工藝孔的情況,在此不適合;

(3)加工余量參數項設置為0.5 mm,此為粗加工之后的綜合余量,加工精度設置為0.1 mm,目的是增大精度誤差,提高刀路計算速度;

(4)刀路軌跡參數項中選擇固定垂直步進為0.8,即背吃刀量為0.8 mm,側向步長為刀具直徑的0.75倍;

(5)刀具和卡頭參數中選擇刀具為環形刀,直徑Φ 12 mm,刀具圓角R 0.8 mm;

(6)機床參數項中設置主軸轉速為2 500 r/min,進給速度1 500 mm/min;

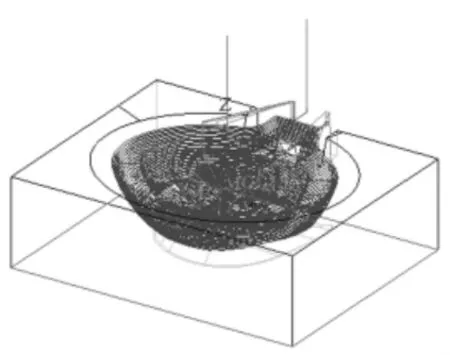

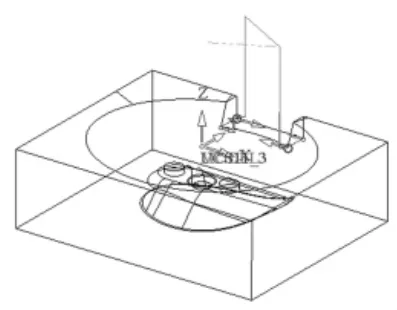

(7)在零件項中選擇加工對象,在此選擇充電器型腔的所有曲面,一方面選擇方便,另一方面避免漏選或錯選加工曲面,同時在邊界項中選擇型腔的四周邊限制加工范圍,避免生成型腔四周外側的刀路,刀路計算結果可見,刀具在側抽外垂直下刀,而后進入型腔內部,當高度低于側抽的刀路,采用螺旋下刀方式,這也體現了Cimatron E優異的刀路自動判斷能力(如圖 2 所示)。

圖2 型腔凹槽粗加工的環形銑刀路

2.2 型腔二次開粗

在環形銑中,由于選用了較大的刀具進行開粗,在型腔的邊角位殘留余量多,并且型腔的深窄底部處刀具未能進入加工。二次開粗的目的,是采用較小的刀具將大刀開粗時遺留的余量進一步去除,為半精加工和精加工作準備。

點擊加工程序,在彈出程序管理器中選擇“體積銑→二次開粗”。主要的工藝參數設置及說明如下:

(1)Cimatron E版的刀路將繼承前面的刀路參數,二次開粗的安全平面及進刀方式等參數與開粗參數相同;

(2)加工余量參數項設置為0.55 mm,此為二次開粗加工之后的綜合余量,設置比開粗余量略大的目的,是避免刀具重復進入前一開粗刀具已加工過的區域,而產生過多空切刀路與跳刀。加工精度仍設置為0.1,目的同前;

(3)刀路軌跡參數項中選擇固定垂直步進為0.5,即背吃刀量為0.5 mm,側向步長為刀具直徑的0.7倍;

(4)刀具和卡頭參數中選擇刀具為平底刀,直徑Φ 6 mm;

(5)機床參數項中設置主軸轉速為3 500 r/min,進給速度800 mm/min;

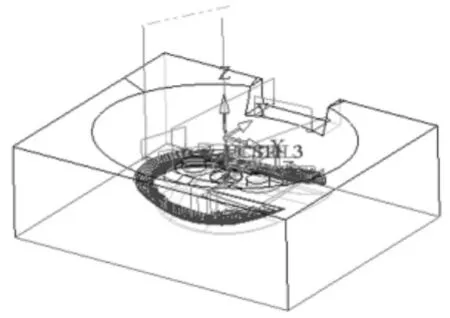

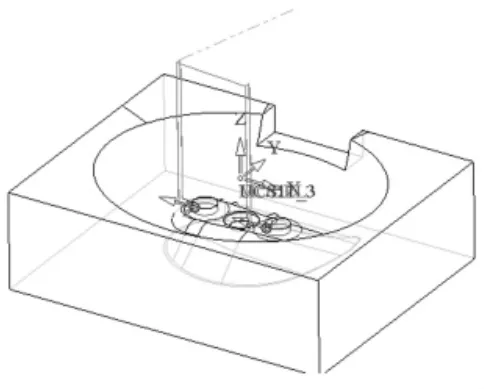

(6)在零件項中的加工對象選擇與環形銑開粗一樣(刀路軌跡如圖3所示)。

圖3 型腔凹槽的二次開粗刀路

2.3 型腔半精加工

前述二次開粗,已經將開粗的余量大大減少,但在曲面局部還存在余量不均勻的地方,在此用平底刀作半精加工,以去除不均勻的余量,為精加工作準備。

點擊加工程序,在彈出程序管理器中選擇“曲面銑→精銑所有”。主要的工藝參數設置及說明如下:

(1)安全高度等參數繼承前述刀路參數;

(2)加工余量參數項設置為0.15 mm,此為半精加工之后的綜合余量,加工精度設置為0.05,目的是適當增大精度誤差,提高刀路計算速度;

(3)刀路軌跡參數項中選擇曲面加工方式為層切,每層固定垂直步進為0.5 mm;

(4)刀具和卡頭參數中選擇刀具為平底刀,直徑Φ 8 mm;

(5)機床參數項中設置主軸轉速為3500 r/min,進給速度1 000 mm/min;

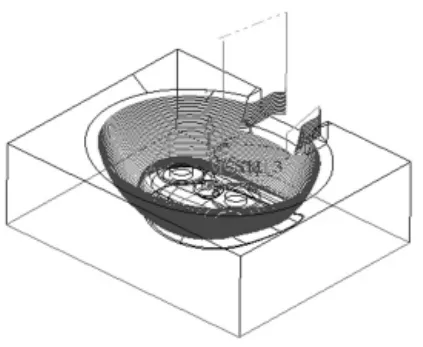

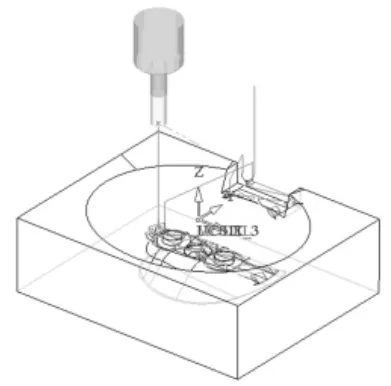

(6)在零件項中的加工對象選擇與環形銑開粗一樣(刀路軌跡如圖4所示)。

圖4 型腔凹槽半精加工的精銑所有刀路

2.4 側抽側壁面精加工

側抽的加工部位,包括側壁面和側抽底平面,為避免精加工同時加工到側壁面和底平面,刀具接觸部位過大,影響加工效果,在此首先精加工側壁面。

點擊加工程序,在彈出程序管理器中選擇“2.5軸→開放輪廓銑”。主要的工藝參數設置及說明如下:

(1)安全高度參數項選擇為絕對Z值,每次都抬刀到安全平面高度,避免刀具碰撞其它側面;

(2)進刀和退刀點參數項中選擇圓弧切向進刀,延伸距離為2 mm;

(3)加工余量參數項設置為0,加工精度設置為0.005,目的是保證輪廓刀路的走刀精度;

(4)刀路軌跡參數項中限制Z值加工深度為側抽底平面高度,毛坯寬度為0.30 mm,側向步長設置為0.25 mm,目的是分兩次加工側壁面,獲得好的加工質量;

(5)刀具和卡頭參數中選擇刀具為平底刀,直徑Φ 6 mm;

(6)機床參數項中設置主軸轉速為3 500 r/min,進給速度500 mm/min;

(7)在零件項中選擇加工對象,在此選擇側抽側壁面的兩底邊,刀具與底邊的位置關系為切向(計算的刀路如圖5)。

圖5 側抽側壁面加工精加工的開放輪廓銑刀路

2.5 凹槽兩圓柱側面精加工

凹槽兩圓柱側面繼承側抽側壁面參數。

點擊加工程序,在彈出程序管理器中選擇“2.5軸→封閉輪廓銑”。主要的工藝參數設置及說明如下:

(1)安全高度參數項選擇為絕對Z值,每次都抬刀到安全平面高度,避免刀具碰撞其它側面;

(2)進刀和退刀點參數項中選擇圓弧切向進刀,延伸距離為0,避免碰撞型腔側面;

(3)加工余量參數項設置為0,加工精度設置為0.005,目的是保證輪廓刀路的走刀精度;

(4)刀路軌跡參數項中限制Z值加工深度為圓柱底邊高度,毛坯寬度為0.30 mm,側向步長設置為0.25 mm,目的是分兩次加工圓柱側面,獲得好的加工質量;

(5)刀具和卡頭參數中選擇刀具為平底刀,直徑Φ 6 mm;

(6)機床參數項中設置主軸轉速為3 500 r/min,進給速度500 mm/min;

(7)在零件項中選擇加工對象,在此選擇兩圓柱的底邊,刀具與底邊的位置關系為切向(計算的刀路如圖6所示)。

圖6 凹槽兩圓柱側面精加工的封閉輪廓銑刀路

2.6 凹槽平面及側抽平面精加工

凹槽平面及側抽平面雖然高度不一樣,但在精銑水平區域刀路中可自動判斷平面狀態,自動采用匹配的加工刀路。

點擊加工程序,在彈出程序管理器中選擇“曲面銑→精銑水平區域”。主要的工藝參數設置及說明如下:

(1)安全高度參數項等繼承前述刀路;

(2)加工余量參數項設置為0,加工精度設置為0.005,目的是保證平面刀路的走刀精度;

(3)刀路軌跡參數項中刀具側向步長設置為直徑的0.7倍;

(4)刀具和卡頭參數中選擇刀具為平底刀,直徑Φ 6 mm;

(5)機床參數項中設置主軸轉速為3500 r/min,進給速度500 mm/min;

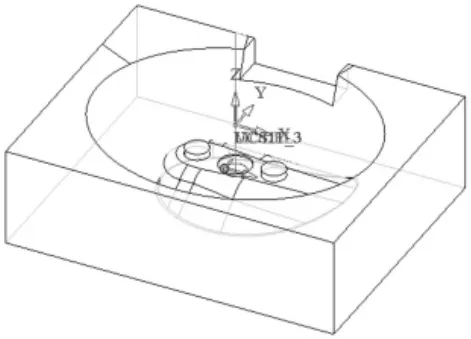

(6)在零件項中選擇加工對象,在此選擇充電器型腔的所有曲面,精銑水平區域刀路可從中自動甄選出水平平面加工,且不會過切其他曲面,這表現出Cimatron E智能化編程的優點(計算的刀路如圖7所示)。

圖7 凹槽平面及側抽底平面精加工的精銑水平區域刀路

2.7 凹槽中央孔側面及底面精加工

分模出來的型腔中央孔直徑約為7.25 mm,二次開粗后側面及底面均留有余量,在此增加一刀路分兩次來精加工中央孔側面及底面。

點擊加工程序,在彈出程序管理器中選擇“2.5軸→封閉輪廓銑”。主要的工藝參數設置及說明如下:

(1)安全高度參數項選擇為絕對Z值,每次都抬刀到安全平面高度,避免刀具碰撞其它側面;

(2)進刀和退刀點參數項中選擇法向進刀量為0.2 mm,延伸距離為0.1 mm,避免碰撞側面;

(3)加工余量參數項設置為0,加工精度設置為0.005,目的是保證輪廓刀路的走刀精度;

(4)刀路軌跡參數項中限制Z值加工深度為圓柱底邊高度,毛坯寬度為0.15 mm,側向步長設置為0.10 mm,目的是分兩次加工中央孔底面與側面,獲得好的加工質量;

(5)刀具和卡頭參數中選擇刀具為平底刀,直徑Φ 6 mm;

(6)機床參數項中設置主軸轉速為3 500 r/min,進給速度500 mm/min;

(7)在零件項中選擇加工對象,在此選擇中央孔的底邊,刀具與底邊的位置關系為切向(計算的刀路如圖8所示)。

圖8 中央孔側面及底面精加工的封閉輪廓銑刀路

2.8 凹槽曲面精加工

凹槽曲面既有平緩特征的曲面,又有陡峭特征的曲面。在此設定曲面角度,Cimatron可根據曲面角度設置,分別選擇適合曲面特征的走刀方式計算刀路軌跡。

點擊加工程序,在彈出程序管理器中選擇“曲面銑→根據角度精銑”。主要的工藝參數設置及說明如下:

(1)安全高度等參數繼承前述刀路參數;

(2)加工余量參數項設置為0 mm,加工精度設置為0.005,保證精加工的質量;

(3)刀路軌跡參數項中設置限制角度為40°,選擇小于40°的平緩面走刀方式為環切,水平間距為0.2 mm,選擇大于40°的陡峭面走刀方式為層切,垂直間距為0.25 mm;

(4)刀具和卡頭參數中選擇刀具為球刀,直徑Φ 8 mm;

(5)機床參數項中設置主軸轉速為4 500 r/min,進給速度1 500 mm/min;

(6)在零件項中的加工對象選擇凹槽所有曲面,同時選擇曲面的周邊面作為檢查面,避免過切(刀路軌跡如圖9所示)。

圖9 凹槽曲面精加工的根據角度精銑刀路

2.9 凹槽中央孔倒圓角面精加工

中央孔的倒圓角面,為規則單一性質的曲面特征,選用曲面銑無法產生規則的刀路,因而選用流線銑加工方式。

點擊加工程序,在彈出程序管理器中選擇“流線銑→3軸零件曲面”。主要的工藝參數設置及說明如下:

(1)安全高度等參數繼承前述刀路參數;

(2)加工余量參數項設置為0 mm,加工精度設置為0.005;

(3)刀路軌跡參數項中,設置步進方式根據殘留高度,殘留高度精度為0.01mm,

(4)刀具和卡頭參數中選擇刀具為球刀,直徑Φ 2 mm;

(5)機床參數項中設置主軸轉速為6 000 r/min,進給速度500 mm/min;

(6)在零件項中的加工對象,選擇中央孔圓角曲面(刀路軌跡如圖10所示)。

圖10 中央孔圓角精加工的3D零件曲面刀路

3 后置處理

初步完成加工刀路程序的編制,使用Cimatron E8.5中的高級仿真功能,模擬數控加工的過程,檢查刀路是否存在過切等工藝缺陷,進而優化并達到完好的加工效果。模擬的方式,主要使用線框模擬以及實體模擬。線框模擬,可以看到分層的刀路軌跡,確定刀路走刀,并分析刀路之間的加工部位有否錯位等;而使用實體模擬,可以看到完整的零件加工效果,進行加工誤差的分析。

確定刀路編制合理以后,使用Cimatron E8.5自帶的后處理程序,將刀路軌跡編譯為標準的數控程序,傳輸到數控銑床完成充電器型腔的數控加工。

對于型腔凹槽底部的深窄部位,由于刀具無法進入,而導致有殘留余料。此時使用Cimatron E8.5中的電極設計模塊,在深窄部位拆出電極。編程加工出電極后進行電火花加工,去除這部分殘留余料。

4 結束語

數控編程是目前CAD/CAPP/CAM系統中最能明顯發揮效益的環節之一,其在實現設計加工自動化、提高加工精度和加工質量、縮短產品研制周期等方面,發揮著重要作用。如同充電器型腔的編程加工,基于數字化技術,通過使用工程軟件(如Cimatron E8.5)能達到完好的自動化加工目的,為制造行業、生產企業注入高效的活力、創造高效的經濟效益。

[1]Cimatron公司.CimatronE中文培訓手冊Tooling[Z].自編培訓教材,2008.

[2]駿毅科技.CimatronE7.0零件設計實例詳解[M].北京:人民郵電出版社,2006.