門窗幕墻用鋼化玻璃自爆源和自爆機理分析及在線檢測技術

萬德田 包亦望 劉小根 邱 巖 張 偉

(中國建筑材料科學研究總院,中國建筑材料檢驗認證中心有限公司,北京 100024)

1 我國鋼化玻璃自爆的研究現狀

隨著社會的進步和科學技術的發展,玻璃在人類的日常工作和生活中的應用越來越廣泛。為提高玻璃的安全性和強度,鋼化玻璃普遍使用于汽車風擋、建筑幕墻、家具灶具等制品。但是,由于玻璃本身是一種脆性材料,其抗拉強度遠低于抗壓強度,在斷裂過程中幾乎沒有任何塑性變形,破壞往往是突發性的和災難性的。到目前為止,國際上還沒有行之有效的方法避免玻璃產品的突發性破壞。汽車玻璃的自爆、建筑幕墻玻璃破碎下“玻璃雨”、浴室玻璃突然炸裂、鋼化玻璃茶幾和灶具等的破碎傷人事件仍然不斷被報道。在繁華的市區,鋼化玻璃制品成了“定時炸彈”,特別對于懸掛于高層建筑上的玻璃幕墻,任何一起幕墻玻璃的破裂或墜落事故都可能造成災難性的后果。近幾年來,幕墻玻璃的安全隱患越來越多,已經引起了國內外專家和各國政府的關注[1-5]。

中國是世界上玻璃幕墻最多的國家(超過世界總量的一半),玻璃幕墻的安全問題不容忽視。到2004年底,我國已建成了約1.1億平方米的各式建筑幕墻(包括采光屋面),占世界總量的50%以上,其中明框、隱框約占全部幕墻的60%左右。近幾年,玻璃幕墻破裂事故頻繁發生,例如上海日報2006年8月2日報導,上海錦江國際購物中心外36層玻璃幕墻上一塊玻璃突然墜落,濺落的玻璃碎片灑落到大樓門前約40平方米范圍的人行道和馬路上。2006年6月20日遼寧晚報報導,大連市一棟高樓20層的一塊玻璃幕墻掉下,碎片砸傷16人。2006年6月,深圳又發生一起玻璃幕墻墜落砸死小學男生的不幸事件。2006年9月8日,南京市山西路某大廈一塊玻璃幕墻從13樓墜落,砸傷6名行人。2006年7月31日晚,上海市中信泰富大廈玻璃幕墻爆裂,下了一場長達75分鐘的“玻璃雨”,2人受傷。

顯然,了解鋼化玻璃自爆的真正原因和機理,對減少和防止事故發生是至關重要的。一般認為玻璃自爆起因可分為兩種:一是由玻璃中可見缺陷引起的自爆,如表面劃痕或邊緣缺陷的發展等。二是由玻璃中硫化鎳 (NiS) 雜質發生相變膨脹引起的自爆。前者檢測相對容易,故生產中可控。后者則主要由玻璃中微小的硫化鎳顆粒體積膨脹引發,無法簡易檢驗,故不可控。在實際處理上,前者一般可以在安裝前剔除,后者因無法檢驗而繼續存在,成為使用中鋼化玻璃自爆的主要因素,一般提到的自爆均指后一種情況。由于硫化鎳引發的自爆無法預測,且在服役中的自爆會造成較大的經濟損失,被稱為“玻璃癌癥”。所以,本工作的目的就在于研究鋼化玻璃的自爆源類型和機理,并提出相應的檢測技術,從而減少和防止鋼化玻璃自爆事故的發生。

2 研究方法

鋼化玻璃的自爆起因通常是由于拉應力層中的雜質顆粒引起的應力集中。其典型的破壞形貌如圖1所示。自爆的共同特征是破壞源處都有一對蝴蝶形狀的碎片(蝴蝶斑),蝴蝶斑中間的界面上通常為破壞源發生點(如圖1中點A所示),并能找出引起破壞的雜質顆粒。為明晰鋼化玻璃的自爆機理,本研究收集了15塊鋼化玻璃自爆現場的玻璃碎片,并對自爆源進行了分析。在自爆源處的蝴蝶斑塊狀的玻璃碎片上,均發現橫斷截面上存在微小顆粒,通過掃描電鏡(LEO,Oberkochen, Germany)觀察并進行成分分析,并采用有限元方法從理論上分析自爆產生的機理,從而完善鋼化玻璃自爆的機理。

圖1 鋼化玻璃自爆后破壞源附近的光學照片,顯示了以蝴蝶斑為中心的放射狀的破碎形貌(其中A點為破壞源)。

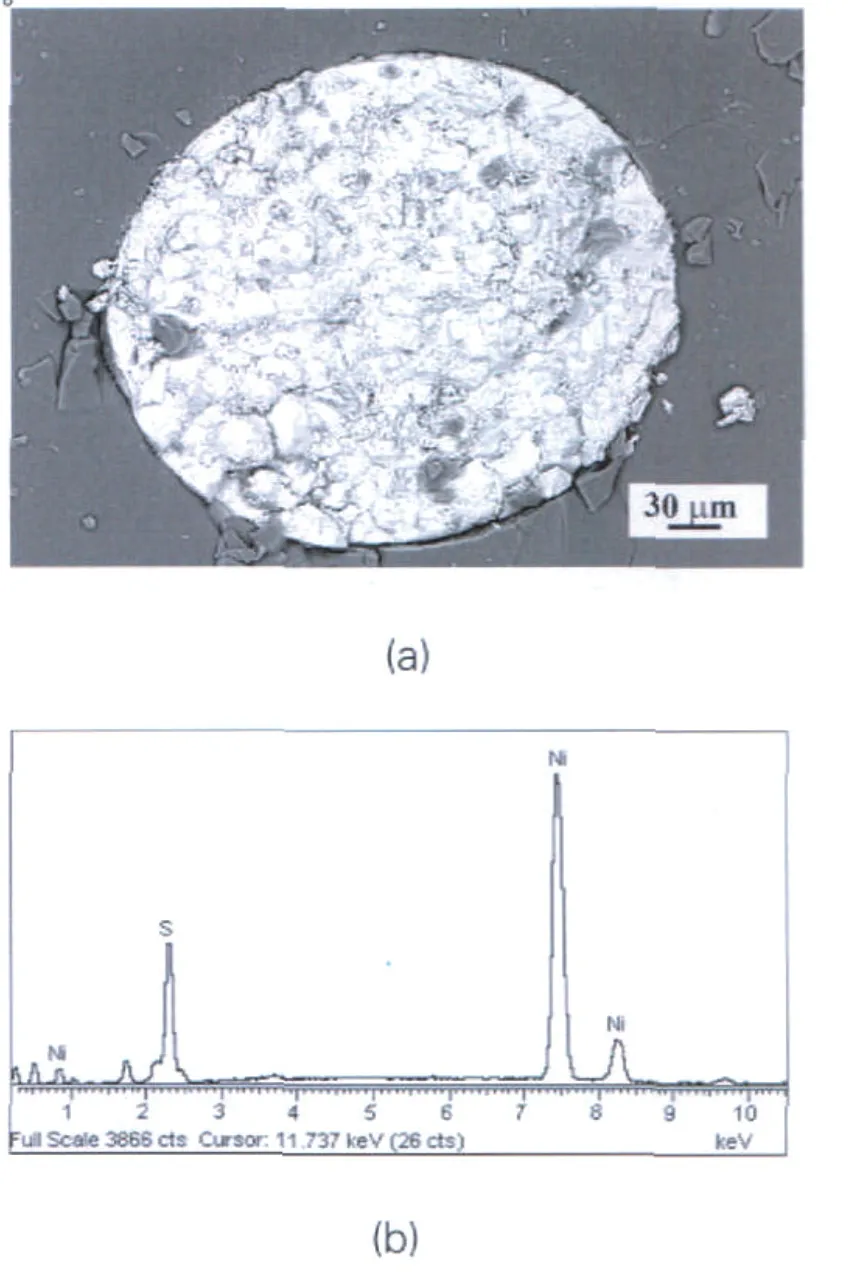

圖2 (a)典型的NiS微粒的背散射照片,(b)相對應的能譜分析圖。

3 鋼化玻璃自爆機理

3.1 硫化鎳微粒引起鋼化玻璃自爆的機理

硫化鎳微粒引起鋼化玻璃自爆的機理已經得到廣泛的研究[6-9]。圖2為典型的硫化鎳微粒形貌圖及相應的能譜分析結果。硫化鎳是一種晶體,存在高溫相和低溫相,相變溫度為379℃。玻璃在鋼化爐內加熱時,因為加熱溫度高于相變溫度,硫化鎳全部轉化為高溫相。在隨后的淬冷過程中,高溫相來不及轉變為低溫相,從而被凍結在鋼化玻璃中。在室溫環境下,高溫相是不穩定的,有逐漸轉變為低溫相的趨勢。這種轉變伴隨著約2%~4%的體積膨脹,使玻璃承受巨大的相變張應力,從而導致自爆。為了減少由硫化鎳微粒引起的自爆,可以對鋼化玻璃進行均質處理[10,11]。國內外的很多鋼化玻璃廠家都采用了均質處理工藝來預防自爆,但實際應用效果表明,進行均質處理后的鋼化玻璃,在服役過程中仍然會發生自爆現象。

3.2 異質顆粒引起的鋼化玻璃自爆的機理

我們從不同場合收集到15塊玻璃自爆裂紋源的蝴蝶斑碎片,均找到在界面上的破壞源小顆粒,直徑約為0.1-0.4 mm。這些小顆粒都是在距玻璃表面有一定深度的拉應力層,如圖3所示。圖3中的痕跡清楚地顯示了破壞過程,首先由于顆粒膨脹在玻璃的拉應力區引起局部一次開裂,進而產生二次破裂和整體破碎。

圖3 破裂源處玻璃碎片的橫截面照片,顯示一個球形微小顆粒引起的首次開裂痕跡與二次碎裂的邊界區

為了進一步分析這些破壞源小顆粒的形貌和成分,將這些碎片在相同的條件下進行掃描電鏡觀察和能譜分析。結果表明導致鋼化玻璃自爆的雜質顆粒不僅僅是硫化鎳顆粒,很多情況下是由于其它的異質相顆粒如單質多晶硅、氧化鋁和硅鋁酸鈉等引起的。在我們所找到的15塊樣品中,有5塊是單質多晶硅、8塊是NiS,1塊是Al2O3,1塊是Na2Al2Si5O10。正是由于很多自爆現象都是由這些異質相顆粒所引起的,所以國內外鋼化玻璃企業針對硫化鎳所進行的均質處理,并不能完全避免鋼化玻璃服役過程中的自爆現象。

圖4 玻璃碎片橫截面斷裂源顆粒處的線掃描能譜分析結果,200-600μm 區間為破壞源雜質顆粒,其他部分是玻璃。顯示顆粒的主要成分是硅,同時含有微量的鐵和鈦。

由于單質多晶硅、氧化鋁和硅鋁酸鈉等顆粒造成鋼化玻璃自爆的機理非常類似,所以我們以典型的異質顆粒單質多晶硅為例說明這類顆粒引起的鋼化玻璃自爆的機理。圖4是典型的異質顆粒單質多晶硅的截面圖以及沿圖中白線所采集的能譜分析結果。顆粒大部分都是圓球形狀的,表面非常圓滑,如圖4所示。測得其顯微硬度值為6.5 GPa,比周邊的玻璃硬度(5.4 GPa) 要高一些。單質硅的膨脹系數約為(3~5)×10-6K-1, 而普通鈉鈣硅玻璃的膨脹系數大約是其兩倍。在玻璃的降溫過程中周邊的玻璃對單質硅球形顆粒產生越來越大的壓應力,反之單質硅微粒對周邊的玻璃形成相同的徑向壓應力和切向拉應力。對于物理鋼化玻璃,表面受壓應力,中間是與表面壓應力保持平衡的拉應力區。單質硅顆粒周圍的切向拉應力與鋼化玻璃的拉應力疊加,使得顆粒周圍垂直于玻璃面的平面拉應力達到最大,當這種局部拉應力達到一定程度就可導致玻璃破裂。同時當最大拉應力接近玻璃的斷裂強度便形成一種危險的不穩定系統,一旦有溫度變化或者外部受力,局部應力峰值就可能超過強度值而發生破壞。從圖4中可以看出顆粒邊緣處的玻璃受到擠壓并在切向有開裂的痕跡。玻璃中的局部應力主要是由于玻璃和單質硅顆粒的膨脹系數之差所引起。根據彈性理論,這種擠壓應力主要由溫差和兩種材料膨脹系數之差及彈性系數所決定。在顆粒周邊的玻璃中應力狀態是球對稱分布,并且隨距離而快速衰減,徑向和切向應力的絕對值相差一倍,即最大徑向應力的絕對值是同一點切向應力的兩倍。它們可以表示為[12]:粒半徑,r為球對稱的軸坐標,P為顆粒與玻璃

式中σr為徑向應力,σt為切向應力,a為顆之間界面的正壓應力,它是溫差和材料性能的函數。

公式(2)中的下標 p 和 m 分別代表顆粒和基體, E, α,ν分別代表彈性模量、膨脹系數和泊松比。

上述公式表明,當參數值 ΔT或(αm?αp)是負的, 顆粒將受到靜水壓力,反之受到靜水拉力。對于硅顆粒在玻璃基體中,降溫過程溫差是負的,所以顆粒周邊的徑向應力是壓力,切向應力是拉力,所以切向應力是裂紋啟始的根源。

為了進一步認識顆粒周邊的應力分布和斷裂機理,采用有限元方法對溫差和膨脹系數的不一致引起的局部應力進行模擬。有限元網格劃分為40000單元,溫差為600℃,硅顆粒和玻璃的彈性模量分別為110 GPa和70 GPa,顆粒周邊的剪切應力分布的計算結果如圖5(a)所示。它表明降溫過程中顆粒周邊確實有較大的應力集中,而且這種應力梯度隨顆粒尺寸的增大而增大,也就是說,顆粒越大,存在拉應力的厚度層越大,也就越容易導致破壞。這種結果也可以從圖5(b)中兩個顆粒周邊的應力層厚度比較看出明顯的應力層厚度差別。從理論計算公式來看,只要材料參數和溫度參數給定,顆粒邊緣的最大拉應力就可以算出,而且該應力峰值與顆粒大小無關。但當顆粒很小的時候往往不會導致破裂,這是由于應力所占的空間不足以使得斷裂發生,根據均強度準則[13],脆性材料的斷裂起始取決于跟材料性能相關的區域內的平均應力,而不是取決于一點的應力峰值。因此,小顆粒邊緣一點的應力峰值雖然達到強度值,但不能引起開裂。單質硅的熱膨脹系數比玻璃基體的熱膨脹系數小,玻璃生產時在玻璃緩慢冷卻過程中單質硅周圍的擠壓應力逐漸增大,從而在周圍的玻璃中產生較大的切向拉應力,當這些區域正好處于鋼化玻璃的拉應力區時,該顆粒周邊的應力集中可能導致玻璃的破裂。由于該處的應力總是大于其他地方,即使沒有達到破壞應力,當受到一定的外力或變溫時,破壞也總是會從該處開始。由于單質硅顆粒在降溫過程中使玻璃產生局部應力,常規的均化爐升溫過程很難引爆含有硅顆粒的鋼化玻璃。因此,含有單質硅顆粒的鋼化玻璃很難在常規的均化過程中排除。

圖5 (a) 有限元模擬單質硅顆粒在玻璃冷卻過程中的熱應力分布中的剪應力圖, (b) 顆粒尺寸對應力區厚度的影響。

4 鋼化玻璃自爆源在線檢測技術

由上可知,在玻璃表面或內部的缺陷都會對玻璃的強度造成很重要的影響,如果存在雜質或缺陷的門窗幕墻用鋼化玻璃在現場能夠鑒別出來,則在其破碎之前就能更換掉它們,從而避免了事故的發生。將鋼化玻璃放置在兩片十字交叉的偏振片之間,就可以觀察到玻璃中的應力條紋。在玻璃工業中,應用十字交叉的偏振光來研究玻璃中應力分布的技術,是人們所熟知的[14]。常見的檢測方法是將十字交叉式的偏振光彈儀固定,移動鋼化玻璃樣品進行檢測。當前用于光學檢測玻璃缺陷的設備大多是進口的,設備價格極其昂貴,如美國圖像設備公司開發的新型平板玻璃自動檢測系統FastScan Reflect和德國INNOMESS公司的玻璃缺陷檢測系統FloatScan-Catchers&Optics。它們一般需要額外的光源,能夠檢測的玻璃樣品比較小,十字交叉的偏振光彈儀不能移動而需移動玻璃樣品,一般只適用于玻璃在出廠前的檢測,不適合在線檢測大型的既有門窗玻璃幕墻。

圖6 檢測鋼化玻璃幕墻的雜質和缺陷的裝置示意圖

圖7 通過光彈儀觀測到玻璃幕墻中含結石(a)和孔洞(b)的照片

通過光彈原理,利用自然光和暗箱檢偏器設計,形成無能耗的光強差,獲取幕墻玻璃的應力條紋圖像,然后對應力條紋進行圖像處理和分析,找出應力條紋中的奇異或突變點,包括應力集中點,對這些區域進一步放大分析,有必要的時候可利用掃描電鏡和X-射線等分析工具,確定雜質或缺陷的類型、尺寸以及位置[24]。據此可以根據應力水平對玻璃幕墻自爆的風險進行評價,用以預測玻璃幕墻的自爆隱患。該實驗裝置包括—透射式光彈儀系統用于掃描和采集圖像、—圖像傳輸系統以及—應力分析系統,通過該裝置可以在線檢測玻璃幕墻的雜質和缺陷類型、位置和尺寸。本方法解決了服役中幕墻用鋼化玻璃內應力檢測和自爆隱患評價的難題,對保障服役玻璃幕墻的安全有重要意義,有廣泛的應用前景。檢測玻璃幕墻自爆隱患的方法及裝置示意圖如圖6所示。圖7是應用該裝置現場檢測某玻璃幕墻中含結石和孔洞的照片。這項技術目前還需要進行更深入的研究,期望能達到檢測不同類型的玻璃缺陷和提高檢測的精度。

5 結論

通過對不同場合發生自爆的鋼化玻璃的破壞源玻璃碎片橫截面的分析,可以發現引起鋼化玻璃自爆的來源不僅僅是傳統認識中的硫化鎳微粒,還有許多其它異質相顆粒如:單質硅、氧化鋁、和硅鋁酸鈉等。在收集到的總共15個案例中引起自爆的小顆粒中發現有5塊是單質多晶硅、8塊是NiS,1塊是Al2O3, 1塊是Na2Al2Si5O10。玻璃中的裂紋萌發和擴展主要是由于在異質顆粒附近處的徑向殘余拉應力所導致的。造成鋼化玻璃自爆的應力主要有兩類:一類是由于相變過程所產生的應力,另一類是由于異質顆粒與玻璃的熱膨脹系數不匹配而產生的殘余應力。提出了一種判別鋼化玻璃中自爆源顆粒的在線檢測技術-光彈掃描法,該技術可用于現場在線檢測門窗幕墻用鋼化玻璃中是否存在異質相顆粒雜質。

[1]Foss, R.V., Safety glass test developments [C], Proc. of 5thGlass Processing Days, 1997, (1), 96-100.

[2]Hattis, D, Role and significance of human requirements and architecture in application of the performance concept in building [C], In Proc. 3rdCIB-ASTM-ISORILEM International Symposium, Tel Aviv, Israel, Becker. R.and Paciuk. M. (Eds), 1996, (1). 1-3.

[3]Ballantyne E.R., C.S.I.R.O., Fracture of toughened glass wall cladding [R], Division of Building Research,Melbourne Australia Report, 1961, No. 061-5.

[4]龍文志, 玻璃幕墻癌癥-鋼化玻璃自爆[J],建筑技術,2006,(5),7-12.

[5]周天輝,鋼化玻璃自爆及應力無損測定方法[J],建筑玻璃與工業玻璃,1996,(4),21-23.

[6]Brungs M.P., Sugeng X.Y., Some solutions to the nickel sulphide problem in toughened glass [J], Glass Technology, 1995, 36(4), 107-110.

[7]Swain M.V., A fracture mechanism description of the microcracking about NiS inclusions in glass [J], Journal of Non Crystalline Solids, 1980, (38-39), 451-456.

[8]Swain M.V., Nickel sulfide inclusions in glass: an example of microcracking induced by a volumetric expanding phase change [J], Journal of Material Sciences, 1981, (16), 151-158.

[9]Jacob L., A review of the nickel sulphide induced fracture in tempered glass [C], Proceeding on Glass Processing Days, 2001, (18-21), 108-110.

[10]Bordeaux F., Kasper A., Reliable and shorter heat soak test to avoid spontaneous fracture of heat strengthened and tempered glasses[C], Proceeding on Glass Processing Days,1997, (13-15), 85-89.

[11]Sakai C., Kikuta M., Adapted heat treatment for phase transformation of NiS inclusion in the heat strengthened and tempered glass [C], Proceeding on Glass Processing Days,1999, (13-16), 76-78.

[12]Bao,Y.W., Liu,C.C., Huang,J.L., Effects of residual stresses on strength and toughness of particle-reinforced TiN/Si3N4 composite: Theoretical investigation and FEM simulation [J],Materials Science and Engineering A,2006,(434), 250-258.

[13]Bao Y.W., Jin Z.Z., Size Effects and a Mean-Strength Criterion For Ceramics [J],J. Fatigue & Fracture of Engineering Materials & Structure, 1993, 16 [8], 829-835.

[14]余干文,劉應龍,余鈺文. 浮法玻璃缺陷在線檢測裝置,中國專利:ZL89107504.6.