中壓吸收塔理論研究

葉大松 郭瑞英

(河南煤業化工集團濮陽中原大化公司,河南濮陽 457000)

0 引 言

河南煤業化工集團濮陽中原大化公司尿素裝置是從意大利斯納姆公司成套引進的,采用氨汽提法工藝技術的大型尿素生產裝置。在SNAM氨汽提尿素工藝中,中壓吸收塔(C101)的作用是回收未反應的NH3和CO2,并將其送回合成塔。C101吸收效率的高低將直接影響整個生產裝置的穩定運行及原料消耗。而吸收塔結構及其合理操作是決定吸收效率的主要因素,因此C101的結構合理化設計及優化其操作是致關重要的。

1 C101的結構及有關工藝設計參數

1.1 C101的結構

河南煤業化工集團濮陽中原大化公司尿素裝置采用SNAM氨汽提工藝,其C101結構為:內徑2m,全高9m,分為上下兩段。下段為鼓泡吸收段,在距底部0.5m處,有1個十字管分布器,十字管分布器的每支管在下側有3排φ12mm的小孔90個。在此段氣體中大部分CO2(95%以上)被吸收下來。上段為精餾吸收段,有4塊泡罩塔板,每塊塔盤上泡罩數為192個,板間距為600mm,塔板厚1.5mm,塔板堰高75mm,堰長1 300mm,降液管底部至下一塔板的距離為25mm,泡罩直徑為80mm,升氣管直徑為48mm,每個泡罩齒縫數為19,齒縫為矩形齒縫,高度為25mm,寬度為6.3mm,塔板至齒縫頂距離為43mm。精餾吸收段是將氣體中剩余少量的CO2經過稀氨水和回流氨的吸收并洗滌至百萬分之幾。

1.2 C101工藝設計參數

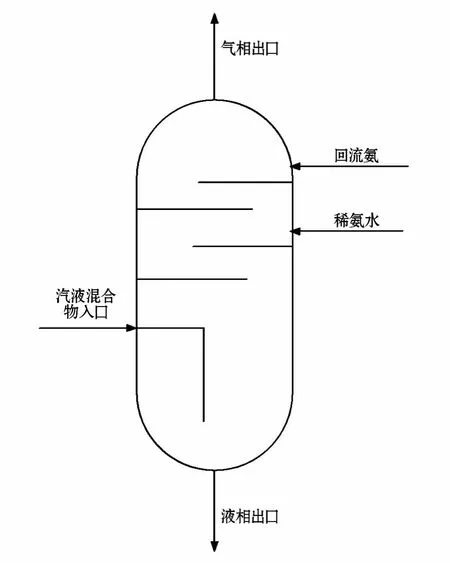

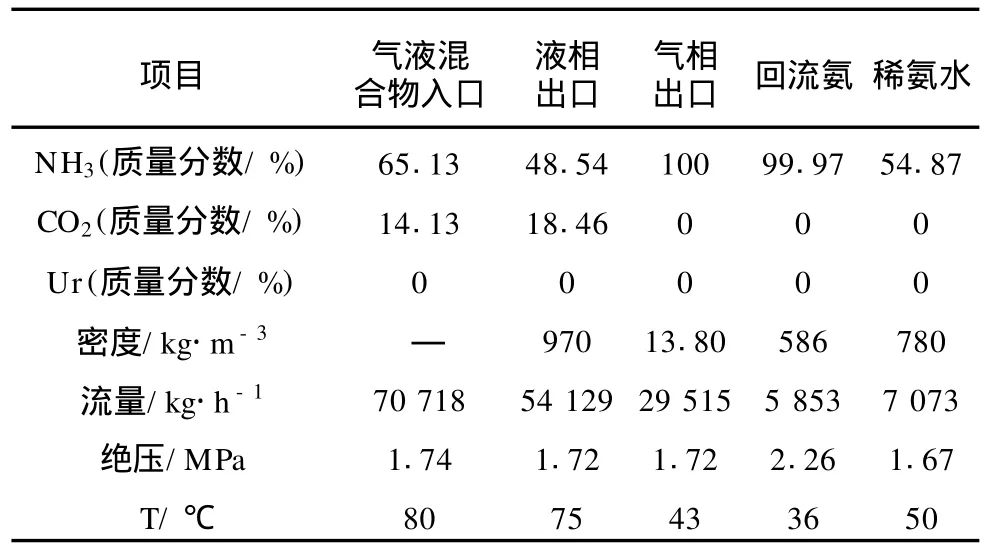

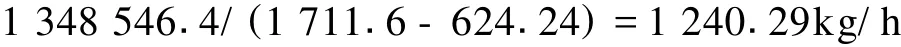

C101回收合成液中全部未反應的NH3和CO2,移走反應熱,制取高濃度的碳氨液返回合成塔,回收過剩氨時必須將氣體中CO2吸收完。C101的物料走向如圖1所示。各工藝設計參數見表1。

中壓吸收塔各工藝設計參數由物料組成決定。在一定負荷下,對吸收塔最直觀的控制是塔頂底溫度的控制,實質上是對氣液組成的控制。對于一定結構的吸收塔,在一定負荷下,優化操作的關鍵是控制工藝參數的最佳范圍。

圖1 C101物料流程

表1 C101各物料工藝設計參數

2 C101負荷性能及吸收效率的論證

C101實質上是由鼓泡塔和泡罩塔共同組成。吸收塔的吸收效率不僅與上下塔的結構有關,還與塔的負荷性能及塔的操作負荷有關。了解塔的設計負荷性能及操作彈性對指導生產、提高吸收效率有重要意義。

2.1 精餾吸收段氣液負荷

2.1.1 精餾吸收段物料平衡

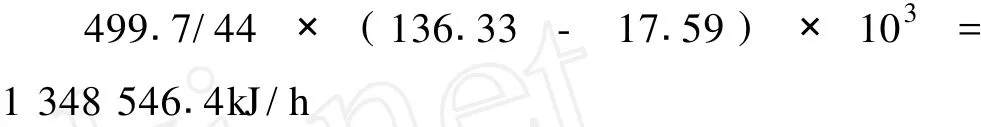

根據全塔物料平衡可計算出精餾吸收段的設計氣液負荷,從而確定設計操作點。精餾吸收段出口氣相中NH329 515kg/h,精餾吸收段進口氣相CO2:進入中壓吸收塔的氣液混合物中95%以上CO2在鼓泡吸收段內被吸收,進入精餾吸收段的CO2按5%計算,70 718×14.13%×5%=499.7m3/h。NH3:進入精餾吸收段的CO2被吸收生成甲銨,放出的熱量被頂部回流氨氣化帶走,剩余的回流氨在鼓泡吸收段內全部氣化進人精餾吸收段。精餾吸收段生成甲銨放出熱量為:

式中:136.33—氣態CO2和液態NH3在恒壓下反應生成1摩爾固體甲銨放出的熱,kJ/ kmol;

17.59 —氨基甲酸銨熔解熱,kJ/kmol。

這些熱量可氣化氨量:

式中:1711.6,624.24—壓力為1.72MPa(A),溫度為43℃下氣態和液態氨的熱焙,kJ/kg。

所以進人精餾吸收段的氣氨為:29 515-1 240.2 =28 274.8kg/h。

精餾吸收段氣相進口為:28 274.8+499.7= 28 774.5kg/h。

精餾吸收段進口液相。回流氨和54.81%濃氨水,其量為5 853+7 073=12 926kg/h。其中NH3量:5 853×99.97%+7 073x54.87%=9 733kg/h。

精餾吸收段出口液相。NH3:28 274.8+9 733-29515=8492.8kg/h,H2O:3193kg/h,CO2:499.7kg/ h。總量為8 492.8+3193+499.7=12 185.9kg/h。

2.1.2 精餾吸收段氣相負荷

精餾吸收段氣相負荷取進出口氣液相流量的平均值。

氣相質量流量為:

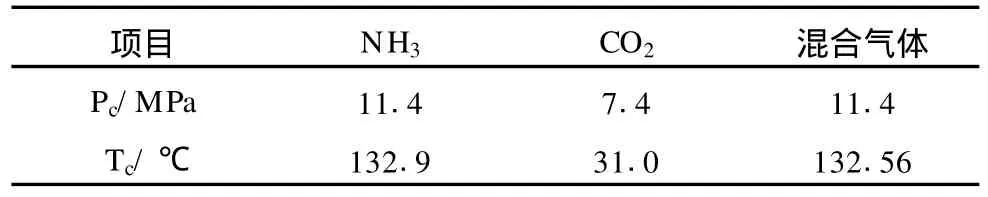

氣相中NH3的摩爾組成99.67%,CO2摩爾組成0.33%。各組分臨界壓力及溫度見表2。

表2 各組分臨界壓力及溫度

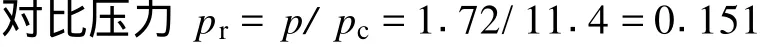

式中:p—操作壓力,1.72MPa(A)。

對比溫度 Tr=T/Tc=(273+61.5)/(273+ 132.56)=0.824

式中:T—操作溫度,取進出口溫度的平均值,(80+ 43)/2=61.5℃。

由“氣體的通用壓縮系數圖”查出壓縮因子Z= 0.900,由氣體狀態方程得:V=ZRT/P=0.9× 0.0821×334.5/17.2=1.437m3/kmol·h

氣相負荷 Va=1.437x(1 699.7+5.68)= 2 450.6m3/h=0.681m3/s。

氣相密度ρv=29 144.75/2 450.6=11.89kg/m3。

2.1.3 精餾吸收段液相負荷

精餾吸收段液相量取進出口平均值GL=(12 926 +12 185.5)/2=12 555.7kg/h,含氨量為(9 733+ 8 492.8)/2=9 112.9kg/h,液氨濃度為 9 112.9/ 12 555.7=72.6%。查得50℃、72.6%的濃氨水的密度為ρL=712kg/m3。所以液相負荷為Lh=GL/ρL= 12 555.7/712=17.63m3/h。

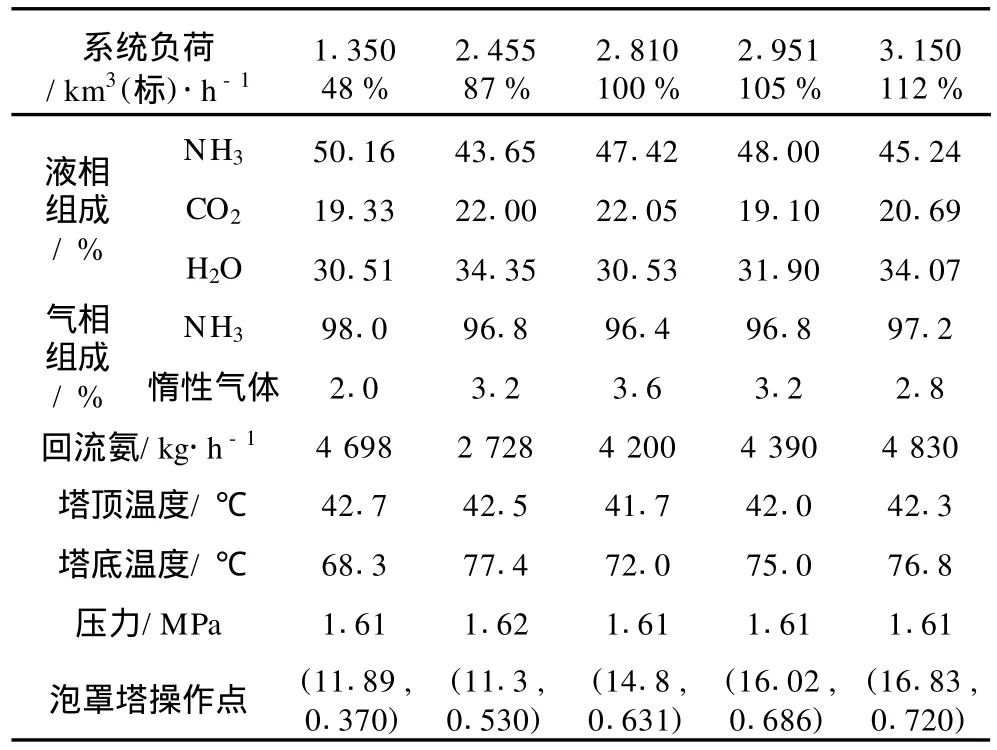

泡罩塔氣相負荷設計值為0.681m3/s,液相負荷為17.63m3/h。目前裝置生產負荷在105%左右,同理可計算出C101氣相負荷為0.686m3/s,液相負荷為16.02m3/h。不同負荷下泡罩塔的操作點見表3。

表3 C101不同負荷下的操作參數

2.2 C101的負荷性能

對于一定的物系和一定結構的塔,相應有一個適宜的氣液流量范圍,此范圍為塔的負荷性能圖。當物系一定時,負荷性能圖由塔的結構尺寸決定,對于一定結構的塔,負荷性能圖一定。C101由上下兩塔組成,下塔鼓泡吸收段對于該物系(一定的合成工藝條件,相應有一個適宜的回收工藝條件)也有一定的負荷范圍,對于上塔泡罩塔可計算出其塔板負荷性能圖,由下列幾條線組成:最小液量線,最小氣量線,最大氣量線,氣流不均線,降液管液泛線和理論操作線組成。

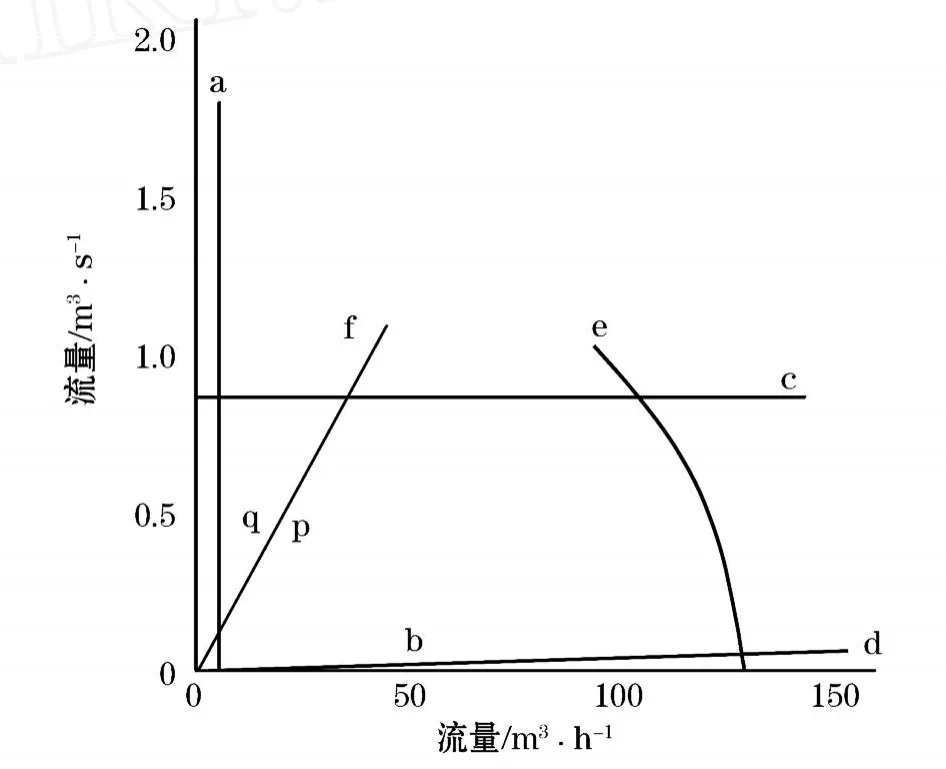

圖2 C101泡罩塔負荷性能圖

以上幾條線可構成C101泡罩塔板的負荷性能圖,所得負荷性能圖如圖2所示。由圖2可知,最大氣相量為0.96m3/s,設計操作點p(17.63,0.681)在負荷性能圖的中間區域,連0p兩點作操作線,得最大氣相量為0.96m3/s,最小氣相量為(0.681/17.63)× 4=0.154m3/s,所以操作彈性為0.96/0.154=6.2。說明此泡罩塔的操作彈性較大(一般泡罩塔的操作彈性為4~5)。且在液氣比為17.63/0.681的情況操作時,此泡罩塔的生產能力由最大氣相量線控制。目前泡罩塔的生產操作點q(16.02,0.686)在負荷性能圖中的位置如圖2所示。只要保證物料的組成及物性一定,操作點在負荷性能圖范圍內,沒有漏液、液沫夾帶、降液管液泛現象發生,則泡罩塔就能達到良好的吸收效果。對于C101,鼓泡塔的負荷大小對吸收效率有直接的影響,吸收效率的大小可通過所控制的操作參數及吸收后的氣液組成的分析值來確定。

3 影響吸收效率的因素分析

對于一定結構的吸收塔吸收效率的大小不僅與物料的組成及操作參數有關,而且還與吸收塔氣液負荷的大小有關。且氣液負荷的大小與物料的組成及操作參數相互影響、相互制約。

3.1 負荷對吸收效率的影響

通過上述論證,對于泡罩塔,氣液負荷必須在負荷性能圖范圍內操作,才能有較好的吸收效率;對于鼓泡塔,隨著負荷的增大,因在塔內停留時間縮短,吸收效率相對偏低,所以中壓吸收塔負荷不能無限制增大。吸收效率不好最直接的體現是鼓泡段溫度升高。見表3不同負荷下的操作參數,不同負荷下泡罩塔操作點均在負荷性能圖的范圍內。其中,影響吸收塔負荷變化的因素很多,系統負荷發生變化,則中壓吸收塔負荷相對發生變化。在同一負荷下,合成塔溫度低于設計值,合成塔內CO2轉化率降低,其它條件不變,中壓分解溫度升高等均能使吸收塔的負荷增大。當負荷超過一定范圍時,中壓吸收塔的操作參數將達不到設計值,吸收效率下降。對于此套裝置,受鼓泡段特性的限制,吸收塔的負荷不宜超過110%,最經濟合理的生產操作負荷建議在105%左右。

3.2 物系的組分及操作參數對吸收效率的影響

在操作參數中,影響吸收效率的操作參數主要是塔頂和塔底溫度。塔頂、塔底溫度控制不好,吸收液組成將發生變化,吸收效率將發生變化。當塔底溫度升高時,吸收液氨碳比減小,吸收氣相中CO2的能力降低。當塔底溫度為 96.7℃時,則 NH3/CO2為1.49,H2O/CO2為 1.40;塔底溫度為 95℃時,NH3/ CO2為 1.58,H2O/CO2為 1.01;當塔底溫度為93.3℃時,NH3/CO2為1.65,H2O/CO2為1.39。說明溫度越高,NH3/CO2越小,越不利吸收CO2。使塔底溫度升高的原因很多,當負荷的增大超過一定范圍時,則塔底溫度必升高且超過設計范圍;當中壓吸收塔負荷一定時,回流氨量的減少、氨水水量的變化、吸收塔液位控制太低、中壓冷凝器冷卻水量的減少或結垢太嚴重等均使塔底溫度升高,相應的吸收液的組成NH3/CO2、H2O/CO2發生變化,從而影響吸收效率。對于塔頂溫度,若溫度升高,平衡氣相中的CO2含量將升高,泡罩塔板的吸收效率必下降,其中塔頂溫度直接受塔底溫度及組分的影響,塔底溫度升高,塔頂溫度必升高。對中壓吸收塔溫度的控制,實質上是對組分的控制,根據在一定溫度、壓力下NH3-CO2-H2O的氣液平衡關系知,其液相組成是決定吸收效率大小的關鍵因素。

4 結 論

根據對中壓吸收塔負荷性能的論證及影響吸收效率因素的分析,說明此吸收塔的操作彈性較大。對于此套裝置,根據上述的分析論證及生產經驗總結,吸收塔的最佳生產負荷控制在105%左右比較經濟合理。優化吸收塔的操作,提高吸收效率的關鍵是控制好塔頂、底溫度,由上述的理論論證及生產經驗分析,塔底溫度高限不超過80℃,低限不低于67℃;塔頂溫度高限不超過44℃,低限不低于39℃。在此溫度范圍內操作,吸收液的組成氨碳比才能接近設計值,此時吸收效率最佳。根據對中壓吸收塔結構的理論論證及影響吸收效率因素的分析,優化其操作,對整個裝置的穩定運行、節能降耗、降低生產成本、提高經濟效益等方面有著重要的意義。