固體導彈噴出物分析查證及改進措施

武曉龍,薛慶增,韓 峰

(海軍駐沈陽導彈專業軍事代表室,沈陽 110043)

某機載導彈發動機為固體火箭發動機,助推器及主發動機采用兩級串聯結構,工作過程中及工作后不分離。在該導彈發射試驗中,試驗過程正常,但試后先后發現載機導發架上有凹坑、載機風擋玻璃上有輕微劃痕等影響載機安全的現象。經分析初步認為是助推器內固體噴出物造成。[1-5]

1 噴出物分析

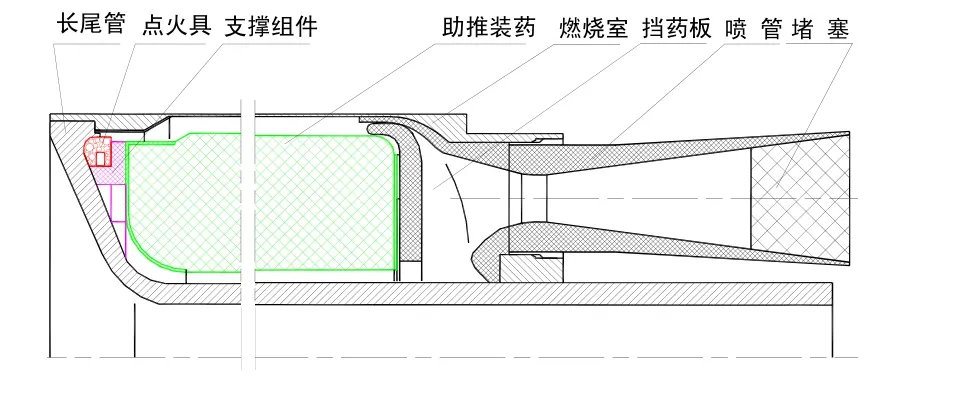

根據助推器結構特點(參見圖1),在助推器工作中,可能從噴管中噴出的固體物主要有:噴管堵塞、擋藥板碎塊、支撐條、碎藥塊、熱防護碎塊和點火具殘渣。以下對此進行逐一分析:

圖1 原狀態助推器結構示意圖

1)噴管堵塞(堵塞材料為輕質易碎材料)。根據該型導彈的發射方式可知,在助推器點火瞬間堵塞即飛出,此時導彈在導發架上尚未產生位移,堵塞無法打到導發架或風擋玻璃。因此,堵塞造成載機損傷的可能性可以排除。

2)擋藥板碎塊。擋藥板具有良好的抗燒蝕、抗沖刷性能和承載強度。在以往歷次試驗后的殘骸分解中,擋藥板均無掉塊破損現象,且若擋藥板在工作過程中被破壞,助推器就無法正常工作。因此,擋藥板產生碎塊的可能性也可以排除。

3)裝藥支撐條。裝藥支撐條在助推器點火后瞬間即可完全燒融,不易產生殘渣。因此,這一因素也可以排除。

4)碎藥塊。助推器裝藥藥型強度較高,具有較好的機械性能,不易碎裂。在歷次地面試驗中均未發現有推力拖尾及碎藥塊飛出。且若助推裝藥在工作中破裂,出現碎藥塊,助推器亦不能正常工作。因此,該因素也可以排除。

5)熱防護碎塊。熱防護材料為柔性耐燒蝕材料,韌性較高,不會產生斷裂和碎塊。在助推器工作中,逐層碳化并產生積炭,積炭密度強度很低,且當助推器工作至后期碳化層才會呈小片狀吹出,不會對載機產生危害。因此,該因素也可排除。

6)點火具殘渣。點火具工作時,鈍感電點火頭首先發火,點燃火藥產生高溫燃氣,進而點燃裝藥。點火具中火藥及殼體均可燃盡且無殘渣。但鈍感電點火頭內部結構中均有陶瓷電極塞。陶瓷電極塞耐燒蝕性能良好,在助推裝藥產生的高溫中無法短時間燒蝕,理論上存在由噴管飛出的可能。

通過以上分析,某導彈固體噴出物造成載機損傷的故障機理可作如下表述。

2 故障機理及查證試驗

助推器點火,在助推器裝藥燃燒工作后極短瞬間(<1 s)內,鈍感電點火具內部電極塞尚未燒蝕,電極塞向后運動并從噴管飛出,造成載機損傷(此時助推器噴管出口位置恰好移動至導發架前端附近位置)。

為驗證助推器噴出物情況,首先進行了單助推器噴出物查證試驗。參考GJB 357《空—空導彈最低安全要求》,試驗條件設置:在距發動機噴口9 m處,放置一塊與水平面成60°角、4 m×4 m的方形聚丙烯平板,以此平板接受噴出物作后續查證分析。

該臺試驗,助推器安裝正常,測量系統工作正常,點火順利。助推器結構完整,性能合格。但由于對助推器尾流強度估計不足,在助推器開始工作瞬間,安放聚丙烯平板的焊接結構鋼鐵支架整體被吹倒解體,平板破裂,但仍能在方形聚丙烯平板發現7個不同大小的孔。

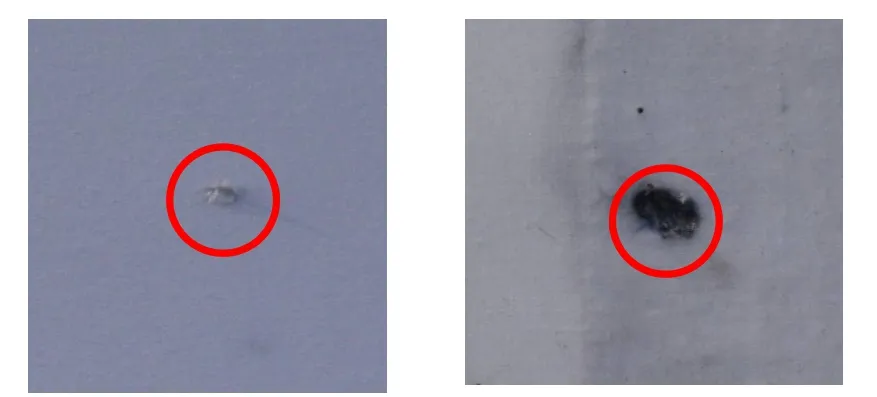

分析可知,噴出物由堵塞、積炭、點火頭中的電極塞組成,在點火瞬間堵塞被打開,去除從形狀及細節特征上可判定為堵塞造成的孔洞外,圖2中兩小孔(圓圈內)無法判定是由破碎的堵塞還是由點火具電極塞造成,不排除電極塞飛出在擋板打出孔洞的可能。因此,須對助推器結構進行改進,以排除電極塞飛出損傷載機這一隱患。

圖2 原狀態單助推器噴出物試驗擋板攔截噴出物效果圖

3 改進措施

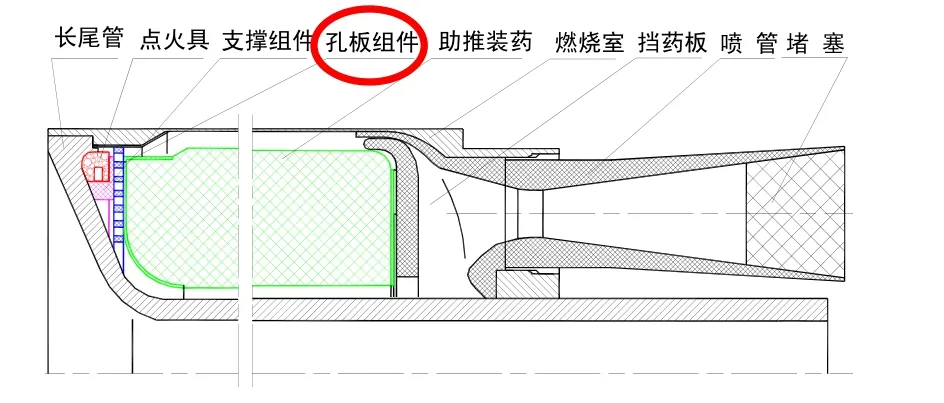

為防止電極塞噴出,在助推器支撐組件后端加上一個留有燃氣通道的孔板,確保點火頭中的電極塞在助推器工作前期不會隨燃氣從噴管中噴出。孔板組件由不銹鋼孔板為骨架,兩面壓制柔性耐燒蝕材料。

加裝孔板組件后,助推器結構如圖3所示:該孔板組件安放在點火具和裝藥之間,軸向由裝藥和支撐組件固定。助推器點火后,工作前期裝藥軸向無變化,孔板組件不會向噴管方向移動,確保電極塞不能飛出。且孔板組件兩面均有柔性耐燒蝕材料進行保護,不易被高溫燃氣燒蝕。同時,助推器燃燒室頭部燃氣流動緩慢,換熱不嚴重,可保證孔板組件在助推器工作過程中結構完整,達到攔阻電極塞的功用。

圖3 加裝孔板組件后助推器結構示意圖

加裝孔板組件后,計劃再進行助推器噴出物試驗,由理論分析,試驗可能出現3種結果:① 試驗后,在發動機助推器殘骸中找到電極塞;② 試后,在發動機助推器殘骸中未能找到電極塞,但孔板組件完整、變形不嚴重;③ 試驗后,在發動機殘骸中未能找到電極塞,且孔板組件不完整、變形嚴重。

若試驗結果如①,則證明孔板組件起到了設計目標和作用,采取的加裝孔板組件的措施有效;若試驗結果如②,根據上述分析也可知,電極塞在助推器點火后,工作前期無法飛出,也可證明孔板組件能夠起到攔阻電極塞確保載機安全的作用;若試驗結果如③,則說明孔板組件無效。

4 改進措施驗證試驗

后續試驗驗證,我們采取了一些改進措施。它們分別是:

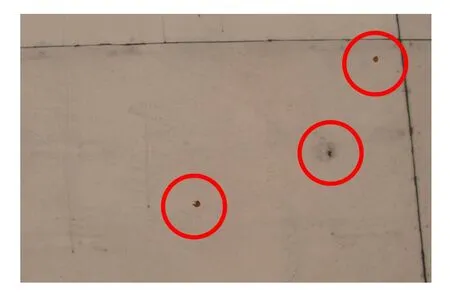

4.1 高溫驗證試驗

試驗條件設置為:在距發動機助推器噴口12 m處,放置一塊與水平面成60°角、4 m×4 m的方形聚丙烯平板,聚丙烯平板后10~25 mm 處垂直放置一塊相同尺寸的木板。參試助推器溫度為60℃,保溫48 h。該臺試驗,助推器安裝正常,測量系統工作正常,點火順利。助推器結構完整,性能合格。試后在方形聚丙烯平板上發現5個不同大小的孔(見圖4、5)。

孔1 至孔5,從形狀及細節特征上均可判定為由堵塞造成,同時,在平板后方也未發現電極塞噴出。現場將助推器分解,孔板組件(見圖6)結構完整,處于在長尾管收斂段,位置未發生變化,在孔板組件上粘附有一顆比較大的Al2O3顆粒。檢查助推器內的殘渣,發現有若干Al2O3小顆粒,但未找到點火具中的電極塞。

圖4 改進后單助推器噴出物試驗(高溫)擋板攔截噴出物效果圖(從左向右依次為孔1、孔2、孔3)

圖5 改進后單助推器噴出物試驗(高溫)擋板攔截噴出物效果圖(從左向右依次為孔4、孔5)

由于電極塞的熔點小于助推器高溫工作時的溫度,同時燃燒室內部壓強較高,加之孔板的阻擋作用使其無法從燃燒室內向后運動并由噴管飛出,在歷時2 s 左右的高溫高壓作用下,電極塞融化。電極塞主要成分為Al2O3,因此在孔板組件前端面,形成較大的Al2O3顆粒。此外,助推裝藥中含有1%的鋁粉,在其工作結束時,如燃燒不充分,也可在燃燒室內部形成若干Al2O3小顆粒。

圖6 改進后單助推器噴出物試驗(高溫)孔板組件試后效果圖圈中為Al2O3顆粒

4.2 低溫驗證試驗

試驗條件設置為:在距發動機助推器噴口12 m處,放置一塊與水平面成60°角、6 m×4 m的方形聚丙烯平板,聚丙烯平板后10~25 mm 處垂直放置一塊同樣尺寸的木板,在聚丙烯平板外表面加一層50 mm的軟苯板,再在外表面用白布包裹,固定在鋼架上。

因已排除堵塞對載機影響,為防止助推器堵塞噴出打到平板,影響試驗結果的判定,本次試驗在助推器噴管上套上無堿玻璃布制作的布袋,該布袋用不銹鋼絲在距發射臺兩側固定。在助推器工作前將噴管的堵塞外表面涂抹紅色的硅橡膠膩子。

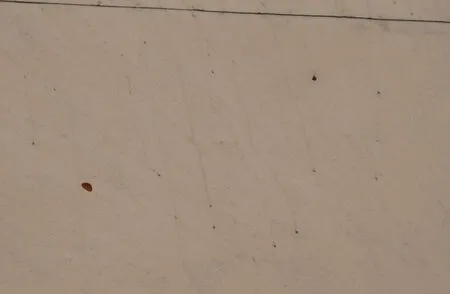

參試助推器溫度為?30℃,保溫48 h。該臺試驗,助推器安裝正常,測量系統工作正常,點火順利。助推器結構完整,性能合格。試后在平板上發現3個小孔。見圖7(其中一孔因過小無法從照片中顯示)。

圖7 改進后單助推器噴出物試驗(低溫)擋板攔截噴出物效果圖

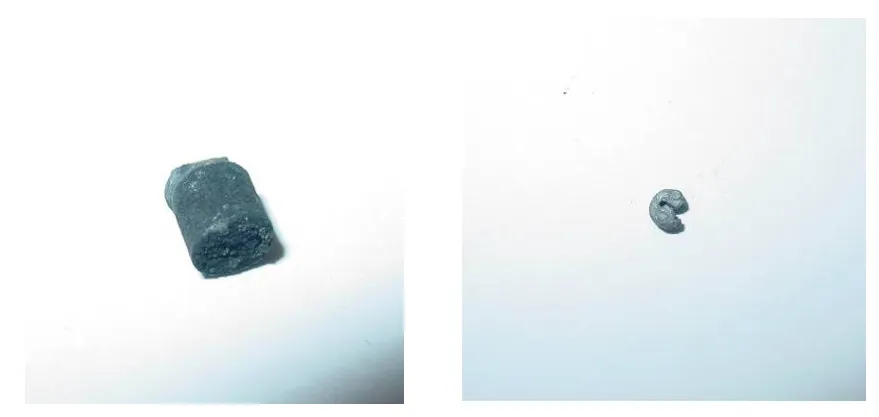

試后在方形聚丙烯平板上發現3個不同大小的孔,其中一孔白布表面劃傷,是地面石子被高速燃氣吹起造成;另外兩個孔洞邊緣可見煙熏痕跡,將白布劃開并局部取下苯板,發現苯板內表面有燒蝕現象,并存在玻璃纖維的殘渣和少量紅色硅橡膠膩子,可判定為堵塞袋的無堿玻璃布和尼龍繩燃燒殘渣造成。現場分解助推器,孔板組件結構完整,找到兩個電極塞殘骸(見圖8),其中一個結構完整,另一個有部分融化的痕跡。

圖8 改進后單助推器噴出物試驗(低溫)電極塞殘骸圖

與高溫驗證試驗對比,高溫試驗兩電極塞均融化,低溫試驗兩電極塞一個融化另一個基本完整,情況略有區別。經分析,助推器高溫狀態比低溫狀態的裝藥燃溫、壓強均有一定程度提高。因此,對電極塞的融化能力,低溫試驗弱于高溫試驗,故本次低溫試驗未能將電極塞完全融化,同時,由于燃燒室內的壓強和溫度在不同部位略有差別,燃氣流動不完全均衡,所以兩個電極塞一個局部融化,一個基本完整。

5 結論

高溫、低溫兩次改進措施驗證試驗中,在發動機助推器后方擋板上,均未發現電極塞遺留痕跡,在助推器燃燒室內部均發現了電極塞或電極塞融化的痕跡;試后孔板組件完整、無變形,其自身不產生多余噴出物;經高、低溫試驗,助推器點火正常、工作正常、性能合格,滿足設計要求。

以上試驗證明:采取增加孔板組件措施是有效的,能夠可靠防止助推器點火具中的電極塞噴出,可保證導彈助推器工作時載機的安全。

[1]固體火箭發動機手冊[K].北京∶航天檔案館.1991.

[2]李宜敏.固體火箭發動機原理[M].北京∶北京航空航天大學出版社,1991.

[3]劉興洲.飛航導彈動力裝置[M].北京∶宇航出版社,1992.

[4]閔斌.防空導彈固體火箭發動機設計[M].北京∶宇航出版社,1993.

[5]沈世綿.飛航導彈材料[M].北京∶宇航出版社,1994.