BOPET現代生產工藝及質量控制技術

接道良

(儀化東麗聚酯薄膜有限公司,江蘇 儀征 211900)

專題論述

BOPET現代生產工藝及質量控制技術

接道良

(儀化東麗聚酯薄膜有限公司,江蘇 儀征 211900)

詳細介紹雙向拉伸聚對苯二甲酸乙二酯薄膜(BOPET)的現代生產工藝,包括PET樹脂干燥、擠出鑄片、雙向拉伸和卷取,并對經常出現的質量問題如厚度不均、熱收縮、模頭線、變質聚合物、碳黑粒子、魚眼、靜電印、油污、劃痕等進行了原因分析,給出了相應的解決、控制方法。

雙向拉伸聚酯薄膜;生產工藝;質量控制

雙向拉伸聚對苯二甲酸乙二酯薄膜(BOPET)最初是在20世紀50年代由英國I.C.I.公司開發的。經過幾十年的發展,產品已由原來的單一包裝膜、絕緣膜發展到現在的鐳射用膜、電容器用膜、光學用膜、感光干膜等。按厚度有從0.5μm到250 μm的幾十個規格,其生產工藝也由簡單的單點逐步拉伸發展到現在的多步或同步雙向拉伸,其產品形式亦由平膜發展到多層共擠膜、強化膜及涂布膜等。

聚酯薄膜已成為世界上發展最快的薄膜品種之一,目前國內主要采用兩步法雙向拉伸工藝生產[1]。隨著其應用范圍的擴大,對聚酯薄膜的質量要求越來越高,迫使生產廠家對生產過程中經常出現的問題須隨時加以解決。筆者現將聚酯薄膜現代生產工藝及其常見質量問題產生的原因和解決方法作一介紹。

1 BOPET薄膜的現代生產工藝[2~3]

BOPET薄膜的現代生產工藝流程一般為:PET樹脂干燥→擠出鑄片→縱向拉伸→橫向拉伸→收卷→分切→包裝。

1.1 PET樹脂的干燥

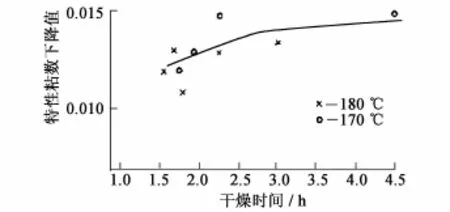

PET樹脂由于分子中含有極性基團,因此吸濕性較強,干燥前其含水率為0.4%,而水分的存在使PET在加工時極易發生氧化降解,影響產品質量。要實現加工前最終含水率小于0.005%、干燥過程降解最少、不結塊、結晶很均勻,必須選擇適宜的干燥條件。影響聚酯切片干燥質量的因素有干燥溫度和干燥時間。干燥溫度越高,達到工藝要求的含水率的時間越短。需要注意的是,隨著溫度的提高,干燥時間增長,樹脂的降解越嚴重,見圖1所示,因此一般聚酯干燥溫度不超過180℃,干燥時間4~6 h左右。

圖1 聚酯切片干燥時間與特性粘數降低的關系

1.2 PET熔體擠出鑄片

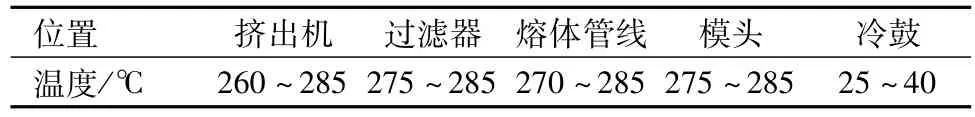

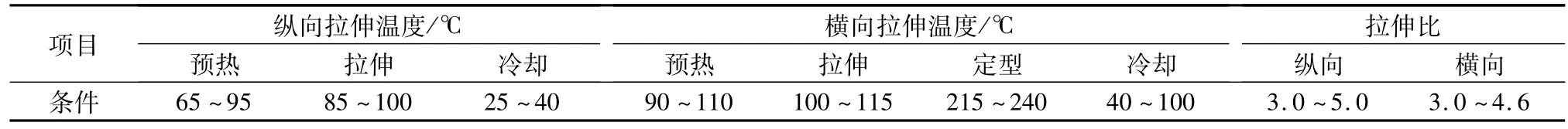

將干燥好的PET樹脂熔融擠出塑化,分別通過預過濾器、計量泵、精過濾器后進入模頭,然后經過冷鼓冷卻成厚片。冷鼓內冷卻水的溫度小于40℃。在鑄片階段應控制厚片的結晶度小于3%。具體擠出-鑄片工藝條件見表1。

表1 PET鑄片工藝溫度

1.3 PET厚片的雙向拉伸

薄膜的雙向拉伸過程是將從擠出機擠出的片材在一定溫度下,經縱、橫方向拉伸,使分子鏈或待定的結晶面進行取向,然后在拉伸的情況下進行熱定型處理。經過雙向拉伸的薄膜,由于分子鏈段取向,結晶度提高,因此可顯著提高拉伸強度、彈性模量、撕裂強度,改善透明性、氣密性、電絕緣性及光澤等。

1.3.1 縱向拉伸工藝

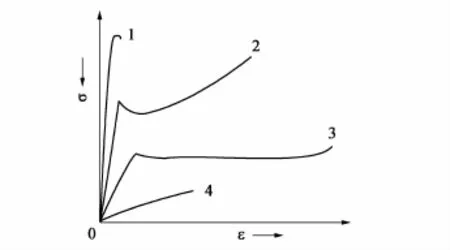

為了提高片材的拉伸質量,拉伸溫度和拉伸比的控制至關重要。從圖2可以看出溫度對聚合物的拉伸應力-應變影響。隨著拉伸溫度升高,材料將從脆性斷裂、無屈服的曲線1變為韌性、有屈服的曲線2和3,溫度繼續升高,就變成如同橡膠無屈服點的曲線4。

圖2 溫度對聚合物應力、應變的影響

因此在聚酯薄膜的生產過程中,溫度過高會使分子鏈段的活動能力加劇,使粘性形變增加反而破壞取向;反之,若拉伸溫度較低,取向效果較好,但大分子鏈段活動能力差,所需拉伸應力較大,容易產生打滑和受力不均勻而引起厚度公差及寬度不穩定。研究無定型PET厚片的應力-應變曲線發現,PET的拉伸溫度控制在85~100℃左右較好。為防止片基粘輥,便于均勻拉伸,可采用遠紅外輔助加熱。

拉伸比是指拉伸后的長度與拉伸前的長度之比。拉伸比越大,沿拉伸方向的強度增加也就越大。但要得到高強度薄膜,拉伸比不能控制在最大,因為在單向拉伸后沿拉伸方向強度增加會使與之垂直方向的強度降低。因此為保證薄膜在縱、橫方向上都具有優良的性能,就必須使縱向與橫向拉伸比相匹配。縱向拉伸后,薄膜需要在小于40℃的溫度下驟冷。通常縱向拉伸后薄膜的結晶度小于12%。

1.3.2 橫向拉伸工藝

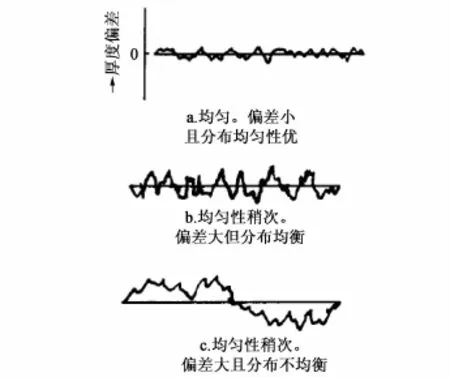

縱拉厚片經導向輥送至拉幅機進行橫向拉伸,使分子定向排列,并進行熱定型和冷卻處理。縱拉厚片的預熱、拉伸、熱定型和冷卻都是在一個烘箱內進行的,因此工藝參數的選定要考慮烘箱的長度、產品的產出速度及熱風傳導和烘箱的保溫情況。一般要求熱風在烘箱內的循環方式必須是使吹到薄膜上下表面的風溫、風壓和風速一致,且各區溫度不能相串,鋏子溫度要盡量低。熱定型的目的除了為消除拉伸中產生的內應力,主要還是使薄膜中的分子鏈取向轉變為結晶的取向和部分松弛,從而制得熱穩定性好、收縮率低的薄膜。經過縱向、橫向拉伸和熱處理的聚酯薄膜,結晶度可以達到45%~55%。經多次生產試驗,非收縮聚酯薄膜的縱向-橫向拉伸工藝見表2所示。

表2 非收縮聚酯薄膜的縱向-橫向拉伸工藝

1.4 薄膜的表面處理和卷取

BOPET薄膜由于在橫拉時是用鋏子夾住邊部進行拉伸的,所以被夾住的部分不能被拉伸,在收卷前必須裁去。這部分邊膜通過牽引、粉碎、回收造粒后可按比例回收利用。雙向拉伸聚酯薄膜的表面張力可達44達因,因此在多數場合下,可直接進行后加工。對于有特殊要求的產品,在拉伸后還需要進行電暈處理,使其表面張力達到52達因,以增加印刷牢度,改善在鍍鋁中的性能。

BOPET薄膜的收卷張力和壓力采用自動控制以保證收卷表面平整、松緊一致。

2 質量問題及控制技術

2.1 薄膜厚度不均勻[4]

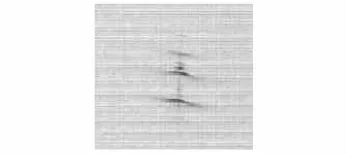

測量薄膜的厚度,表明其平均厚度比規格厚度要厚或薄,是為厚度公差,通常用正、負百分率表示。公差的分布,即厚度偏差的大小分布,用來表征厚薄的均勻性。聚酯薄膜有縱向和橫向的厚薄均勻性值。圖3所示為橫向厚薄均勻性分布的3種典型狀態。

造成縱向厚度不均勻的原因為:a)擠出機、計量泵轉速不穩定;b)冷鼓轉速不穩定、上下振動及偏心;c)進料量、切片溫度、結晶度波動;d)樹脂熔體粘度變動;e)縱向拉伸速度、溫度及倍率不穩定。

造成橫向厚度不均勻的原因為:a)樹脂熔體粘度、溫度沿斷面分布不均勻;b)模唇口局部溫度波動;c)測厚反饋滯后、不靈敏;d)從鑄片到縱向拉伸的工藝過程中,由于溫度不均勻或同步性不好,導致物理結構(結晶度、取向度等)沿橫向分布不一致,在橫向拉伸時發展的厚度不均勻;e)縱拉伸機所用紅外燈管各段的功率不一致。

其解決方法為:調整設備,控制好樹脂熔融溫度。

圖3 橫向厚薄均勻性分布的3種典型狀態

2.2 熱收縮偏高或不勻[4]

按熱收縮測定方法,一般檢測150℃、30 min下的熱收縮值,一些燙金及膠帶用膜則需檢測180℃、30 min下的熱收縮值。

經熱定型后的聚酯薄膜,其熱收縮值的大小,決定于尚存的非晶分子鏈取向程度和低結晶熔點的結晶取向分量。前者是解取向收縮,發生于非晶區;而后者發生于晶區,其中細小的結晶因它的結晶熔點低于熱收縮測定的溫度,故在熱收縮測定過程中熔融并解取向,導致熱收縮。據此,從樹脂和熱定型工藝尋找熱收縮偏大原因。樹脂方面:a)結晶速度(尤其是結晶增長速度)慢;b)特性粘數([η])或熔體粘度偏高。熱定型工藝方面:a)熱定型溫度偏低;b)松弛量不適當;c)生產線速度過快,熱定型時間不足。

此外,縱拉與橫拉工藝對熱收縮也有一定的影響。

2.2.1 縱拉工藝對熱收縮值影響

a)縱拉溫度偏高,松弛速度接近或快于拉伸形變速度,取向程度低,熱定型時傾向形成低結晶熔點的細小結晶,故高溫(180℃)熱收縮值偏大;縱拉溫度偏低,則非晶的分子鏈取向程度往往會偏高,其結果是150℃的熱收縮值偏大;

b)縱拉伸輥溫度偏高,經縱向拉伸的片膜,其結晶度偏高,縱向的結晶取向較大,對降低熱收縮值一般有利,但不利橫向拉伸;縱拉伸輥溫度偏低,經縱向拉伸的片膜的結晶度偏低,分子鏈縱向的取向程度大,將導致熱收縮值偏大。

2.2.2 橫拉工藝對熱收縮值影響

a)橫向拉伸溫度偏高或偏低造成的后果與縱向拉伸溫度一樣,但橫向拉伸后可通過調整幅寬,即控制松弛量等來改變熱定型效果,所以一般情況橫向拉伸溫度的影響作用不明顯;

b)真正的橫向拉伸倍率要比從拉伸段軌道間距計算的大,差別的多少與橫拉預熱達到的溫度有關。橫向拉伸倍率大小對熱收縮值有一定影響。

關于熱收縮不勻,即熱收縮測定值偏差大,是由于非晶的分子鏈取向程度和低結晶熔點的結晶取向分量分布不勻所致。其解決方法:選用適當的樹脂及拉伸工藝;及時調整熱定型工藝,使熱收縮符合產品標準。

2.3 模頭線[4]

在膜上可能出現模頭線,用偏振光鏡觀察,便可檢出。它是沿縱向顯示透光性、厚薄差別的條紋,基本呈直線型。

模頭線的成因為:a)模唇內有異物阻礙熔體流動。被異物分開的熔融物料在流過異物后會再匯合起來,但在流至冷卻鼓之前的短時間內,卻未能借助表面張力使之流平,故形成條紋;b)模唇口沾污,在熔體膜表面拖帶出條紋;c)熔體膜表面與模唇口面之間的夾角偏小,或模頭處于低溫低濕的環境,熔體中小分子物揮發在唇口集聚,易出現模頭線。

其解決方法為:a)適當降低熔體粘度;b)定期修模唇;c)對模頭所處的環境加溫加濕。

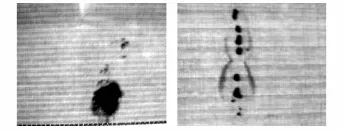

2.4 變質聚合物

變質聚合物是樹脂長時間靜置于高溫,緩慢結晶而成的高結晶、完整結晶產物,可在聚合過程中形成,也可在擠出加工中(如擠出鑄片設備中存在的料流“死角”)或暫停生產時形成[5]。圖4所示為欠點檢測儀檢測到的變質聚合物形狀。

圖4 欠點檢測儀檢測到的變質聚合物形狀

其解決方法為:a)加強熔體過濾;b)減少“死角”,除選用質優的設備外,還要注意樹脂更換、生產線速度轉換;c)增加熔體的流動性,避免熔體停留時間過長;d)停機后恢復生產時,可把模頭等部位升溫至變聚物的熔點溫度,然后再返回操作工藝溫度。

2.5 碳黑粒子

出現碳黑粒子的原因可能為:a)由于少量熔體長期粘附在過濾器中已降解炭化,難以洗掉或過濾碟片老損泄漏;b)過濾器曾局部超高溫使用;c)過濾器清洗不凈[6]。

其解決方法為:a)及時更換超過使用壽命的過濾碟片和已知存有大量炭化物的過濾碟片;b)嚴格控制過濾器的溫度;c)嚴格按清洗步驟執行,特別是排污和三甘醇清洗時的溫度、時間尤其重要,另外對過濾芯也要清洗。

2.6 魚眼

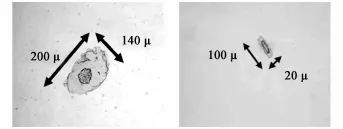

大一點的魚眼常光下便可看到,細小點的氣泡則要在偏振光下觀察。魚眼的形狀多為圓形,有時呈橢圓,個別為長條形,如圖5。

圖5 電子顯微鏡下(200倍)觀察到的魚眼形狀

魚眼產生的原因主要有:a)鑄條切粒工藝不當,樹脂切片中存在氣泡;b)切片未壓緊便進入熔融段,有空氣混入;c)切片含水率高;d)樹脂熱穩定性不好,或工藝溫度過高,使其在高溫下氧化分解;e)原料中回收切片的比例偏高。

其解決方法為:a)嚴格工藝操作;b)更換熱穩定性好的樹脂;c)降低原料中回收切片的比例。

2.7 靜電印[5]

把薄膜放在偏振光下觀察,可看到一串的小點或條狀痕,是為靜電印,它處于薄膜表面,與靜電吸附工藝有關。鑄片時,為了加強熔體膜片與冷卻鼓的緊貼效果,可采用靜電吸附技術。但是,如果熔體膜片一些部位電阻過低,則可能發生電擊穿;或電極之間、電極與熔體膜片之間受污染,發生放電;或靜電電壓波動、電極安放位置不當;或當靜電將熔體膜片推向冷卻鼓表面時,形成機械壓痕或夾進空氣。這些因素都會在膜表面產生靜電印的缺陷。

其解決方法為:a)原料中添加含有金屬離子的添加劑;b)根據實際情況,調整靜電電壓;c)調整靜電支架位置。

2.8油污、水漬

油污、水漬在成品膜上往往很難察覺出來,而通過在線欠點檢測儀則很容易檢出。如圖6。

圖6 欠點檢測儀檢測到的油污、水漬形狀

單點或成串的點狀油污,是橫向拉伸機鋏具的潤滑油受鋏具在生產中高速運行時的離心力作用,被甩出至薄膜上的結果。水漬的產生原因有:a)冷卻區烘箱頂部的金屬軟管破損,冷凝水從烘箱頂部滴到膜面上;b)生產未電暈產品時,若環境濕度較大,電暈電極易結露,產生的水滴滴到膜面上。

其解決方法為:a)根據鋏具及軌道的磨損情況,及時調整加油量;b)確保烘箱內特別是入口處擋油板的完好;c)定期檢查烘箱頂部的所有管道是否有破損;d)生產未電暈產品時控制適當的溫濕度,或用PE膜將電暈電極包裹。

2.9 劃痕、擦痕

劃痕一般是膜的速度與輥的速度不一致所造成的。由于膜速/輥速≠1,使膜在輥表面滑移,構成摩擦,故劃痕一般較為密集。若輥表面上有凸起的異物,或被揮發物污染,則會劃傷膜表面,并有一定的周期。應該指出的是,除揮發物污染外,處于薄膜表面的添加劑粒子,有時會因摩擦而脫落,并構成對薄膜表面的劃傷。添加劑脫落造成的劃痕沒有周期性,據此可與上述的輥表面上有凸起點,或被揮發物污染造成的劃痕相區別。另外,因破膜或脫鋏而殘留在橫拉烘箱內的廢膜也有可能劃傷膜面,此劃痕為連續性的長劃痕,因此較容易與輥子產生的劃痕相區別。

其解決方法為:a)檢查與薄膜運行中接觸的各輥,消除凸起點或粗糙部位,調整其速度。可從劃痕出現周期的長度來尋找造成劃傷的輥;b)經常清除污染物。可用水、酒精、三甘醇等進行清洗,如有必要可用砂紙打磨除之;c)選用添加劑母料時,控制添加劑粒子直徑小于5 μm;d)定期清理烘箱內殘留的廢膜。

3 結 語

兩步法雙向拉伸制備BOPET薄膜工藝技術成熟,工序簡便。常見質量問題的產生,與各工序的操作密切相關,只要嚴格操作規程,精心控制,避免缺陷產生,就能制備出質量合格的產品。

1 吳培熙,王祖玉,張玉霞,等.塑料制品生產工藝手冊[M].北京:化學工業出版社,2004.10

2 尹燕平.雙向拉伸塑料薄膜[M].北京:化學工業出版社,2001.6

3 趙玉斌.BOPET薄膜生產工藝及常見疵病分析[J].工程塑料應用,2008,36(7):36~39

4 楊始堃.聚酯薄膜(BOPET)品質問題分析(一)[J].聚酯工業,2007,20(2):60~62

5 楊始堃.聚酯薄膜(BOPET)品質問題分析(二)[J].聚酯工業,2007,20(3):60~61

6 傅斌.聚酯薄膜生產過程中的不熔物問題研討[J].廣東化工,1999(4):43~45

Advanced production and quality control technology of bopet film

Jie Daoliang

(Yihua Toray Polyester Film Co.,Ltd.,Yizheng Jiangsu 211900,China)

The advanced production technology of BOPET including PET drying,extrusion casting,biaxial stretching and winding was presented in detail.The quality problems such as uneven thickness,shrink,die lines,aberrance of polymer,carbon particles,fish eyes,electrostatic mark,oil,scratch were analyzed,and the corresponding solution were put forward.

BOPET;production technology;quality control

TQ320.721

:B

:1006-334X(2010)02-0041-04

2010-05-31

接道良(1981-),江蘇建湖人,工程師,主要從事聚酯薄膜工藝技術管理工作。