超低熱值煤氣燃燒過程的數值模擬

張健,李國岫,虞育松,李清海,張衍國

(1.北京交通大學機械與電子控制工程學院,北京100044; 2.清華大學熱能動力工程與熱科學重點實驗室,北京100084)

在工業生產的某些工藝過程中會有大量的超低熱值氣體產生,這種氣體含通常有大量惰性氣體,發熱量極低、著火困難、燃燒性能差,過去只能空放,造成環境污染和能源浪費。為了有效利用這些低品質的氣體,除了根據低熱值煤氣的特點設計專門的燃燒器外,還可以通過高溫預熱、煙氣回流、富氧燃燒以及摻燒其他高熱值煤氣等措施,目前已經可以使3M J/m3以上熱值的低熱值煤氣著火與穩燃[1-2],但是更低熱值氣體的燃燒利用很少見到報道。本文將為熱值僅為1.2~3.0 MJ/m3的高爐煤氣放散氣設計一種新型的燃燒系統,并采用數值模擬方法對該燃燒系統的燃燒特性進行分析。

1 高爐煤氣放散氣燃燒系統

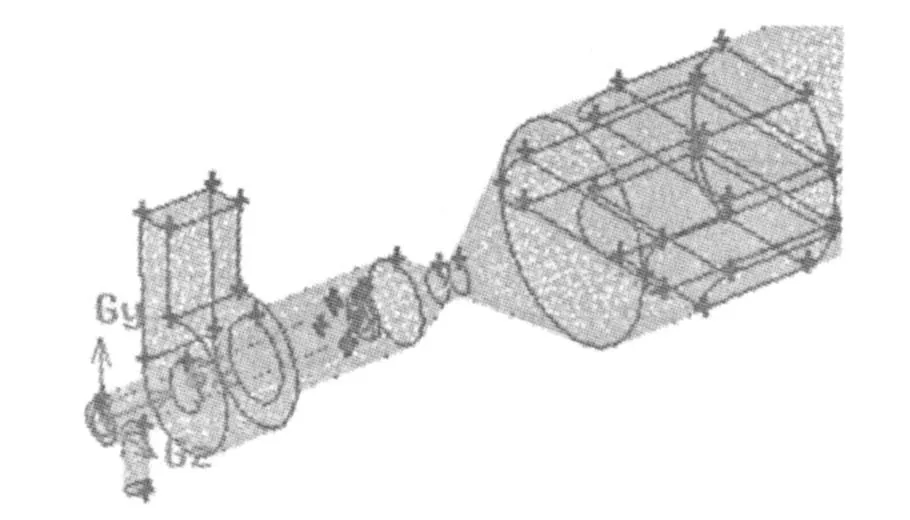

該新型燃燒系統主要由低熱值煤氣燃燒器與獨特的蓄熱體結構組成。運行時助燃空氣經過燃燒器的蝸殼式進氣口后可以產生強烈的旋流;燃燒用的煤氣從接近燃燒器出口的小孔中高速射出,射出方向和空氣的流動垂直,確保兩種氣體充分混合。在噴口前的區域煤氣空氣繼續混合,然后進入燃燒室燃燒。該燃燒系統的結構如圖1。

圖1 燃燒系統簡圖

系統的獨特之處是在燃燒室中加裝了蓄熱體。蓄熱體由耐火材料砌筑而成,運行時被加熱成一個熾熱體,當超低熱值煤氣與空氣的混合氣進入燃燒室時,蓄熱體將熱量傳入混合氣,使混合氣溫度升高,進而著火以及燃燒。隨著燃燒的進行,煙氣中的熱量又傳入蓄熱體中,使蓄熱體保持在較高的溫度運行。蓄熱體具有高溫和儲熱性能,可以被看作為一種點燃板,使超低熱值煤氣更容易著火和燃燒。蓄熱體三層耐火材料的特殊結構,可以使煤氣與空氣的混合氣在燃燒室中產生阻流,具有鈍體穩燃功能,可以防止噴口處的空氣與煤氣流速過快,因此在燃燒時不發生脫火。由于阻流的作用,部分高溫燃燒產物會反向流回噴口附近形成回流區,也有利于混合氣流的穩定著火。

2 物理與數學模型

在超低熱值煤氣燃燒系統設計過程中,運用數值模擬方法對低熱值煤氣燃燒系統的溫度分布、組分濃度分布進行計算和分析,能夠為燃燒系統設計提供必要的理論依據。

2.1 物理模型

為全面模擬燃燒器流動和燃燒特性,要求物理模型盡可能地與實物一致,為此選擇全尺寸的三維數值模擬進行研究,模型的建立利用了FLUENT的前置軟件 Gambit,燃燒系統物理模型如圖 2所示。

圖2 燃燒系統物理模型

2.2 數學模型與數值方法

湍流模型采用標準的k-ε模型,湍流燃燒模型采用物質輸運和通用有限速率化學反應模型。采用分離解法,壓力項和速度項的耦合采用SIMPLE算法,控制方程的離散采用二階中心差分[3]。

2.3 網格的劃分

采用非結構化的網格對燃燒系統網格進行劃分。網格劃分如圖3所示。

圖3 燃燒系統網格劃分

2.4 初始及邊界條件

本文研究的超低熱值煤氣,針對各個大小型鋼鐵廠的煤氣放散氣,可燃成分主要是CO,惰性氣體為N2。具體的質量含量分數及煤氣熱值見表1。

表1 初始條件的定義

空氣、煤氣入口設為質量流量入口邊界;煙氣出口設為壓力出口邊界;蓄熱體設為定溫條件;其余壁面設為絕熱、無滑移靜態邊界條件。

3 模擬結果及分析

3.1 蓄熱體對燃燒特性的影響

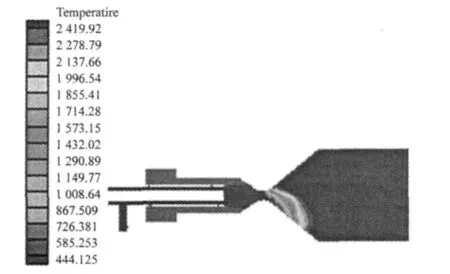

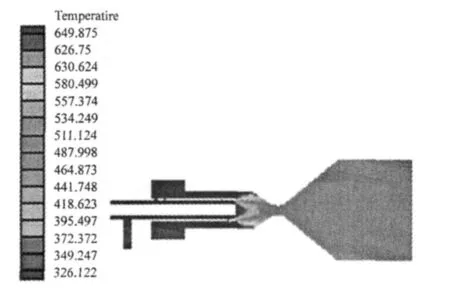

為了分析耐火磚式蓄熱在超低熱值燃氣燃燒中所起的作用,本文首先在無蓄熱體機構下進行了相關數值模擬計算。圖4和圖 5是當煤氣熱值為5.9 M J/m3和5.8 M J/m3時燃燒室溫度場的模擬結果。

圖4 熱值為5 900 k J/Nm3燃燒溫度場(K)

從圖4可以看到,當煤氣熱值為5.9 M J/m3時燃燒室因煤氣與氧氣發生了反應產生火焰,,燃燒最高溫度為2 147℃。但是當煤氣熱值為5.8M J/m3時,由圖5可以看到燃燒室中沒有火焰的產生,最高溫度僅僅為空氣的預熱溫度377℃,說明煤氣沒有燃燒。因此可以確定,在無蓄熱體結構的情況下,這種燃燒器只能燃燒熱值5.9 M J/m3以上的低熱值煤氣。

圖5 熱值為5 800 k J/Nm3燃燒溫度場(K)

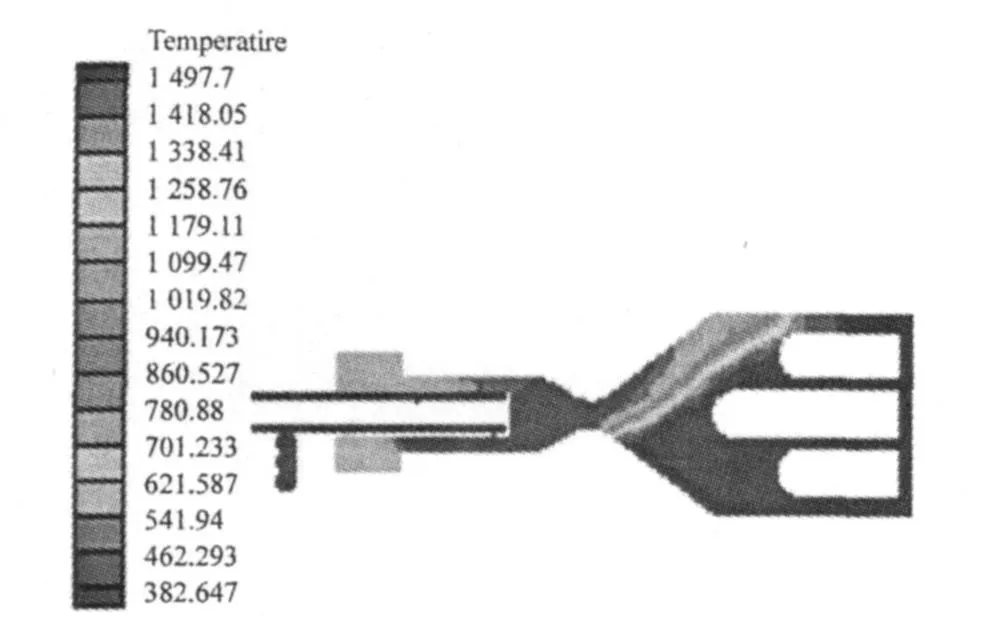

在該燃燒器中加裝蓄熱體,然后采用熱值為2 090 kJ/m3的超低熱值燃氣進行數值計算,煤氣與空氣在進氣管內、蓄熱體前和蓄熱體區域的溫度場分布的模擬結果見圖6。

圖6 燃燒系統中心平面溫度場(K)

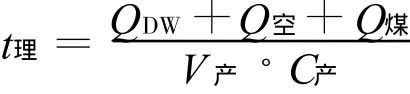

從圖6可以看到,煤氣經過一個點火源點火后開始燃燒,沒有回火或脫火發生,證明加裝蓄熱體結構后該新型燃燒系統可以燃燒熱值為2 090 k J/m3的超低熱值煤氣,說明蓄熱體對擴展低熱值煤氣的可燃限具有較大影響;煤氣燃燒的最高燃燒溫度為1 224.7℃。煤氣的理論燃燒溫度可由下式計算[4]:

式中:Q DW為煤氣低位發熱值,這里取2 090 k J/m3; Q空和Q煤為空氣、煤氣帶入的熱量,煤氣溫度為常溫,帶入的熱量可忽略,空氣的預熱溫度為400℃,帶入的熱量為565 k J/m3;V產為煤氣的煙氣產生量,kg/kg;cp為煙氣的比熱容,kJ/(kg·K)。

通過理論計算,理論燃燒溫度為1 229℃,與數值模擬結果的誤差在1%以內,驗證數值模擬研究的準確性。

3.2 預熱溫度對燃燒特性的影響

為了分析空氣預熱溫度對煤氣燃燒過程的影響,取熱值為2 090~2 300 k J/m3的煤氣在不同空氣預熱溫度下對最高燃燒溫度進行數值模擬計算,模擬計算結果見表2。

表2 空氣預熱溫度對最高燃燒溫度的影響

從表2可知,在相同的熱值條件下,空氣預熱溫度每升高100℃,超低熱值煤氣的燃燒溫度升高20~25℃。在相同的空氣預熱溫度下,煤氣的熱值每升高100 k J/m3,煤氣的燃燒溫度升高30~50℃。由此可知,空氣預熱溫度每升高200℃等同為煤氣熱值升高100 k J/m3燃燒溫度的升高量。由此可知,空氣預熱溫度對于超低熱值煤氣可燃限的提高以及燃燒的穩定性有重要影響。

3.3 過量空氣系數對燃燒特性的影響

該新型燃燒系統為預混燃燒,可以有效地控制過量空氣系數。為了分析過量空氣系數對超低熱值煤氣燃燒效率的影響程度,在不同的過量空氣系數下對煤氣的燃燒進行數值模擬。

(1)一氧化碳質量分數隨過量空氣系數的變化圖7為一氧化碳質量分數隨過量空氣系數的模擬結果。

圖7 過量空氣系數對一氧化碳質量分數的影響

從圖中可知,在過量空氣系數小于1.0時,一氧化碳的質量分數比較大;隨著過量空氣系數的增大,一氧化碳的質量分數越來越小;當過量空氣系數大于等于1時,一氧化碳的質量分數基本無變化,說明在該新型燃燒系統下一氧化碳反應完全。分析結果表明,當過量空氣系數過小時由于低熱值煤氣含有的可燃氣體含量極低,可燃成分與氧接觸的幾率相對較小,結果出現一氧化碳燃燒不完全現象。

(2)過量空氣系數對燃燒溫度的影響 圖8為不同過量空氣系數下的燃燒溫度模擬結果。

圖8 過量空氣系數對燃燒溫度的影響

由圖可知,燃燒溫度隨著過量空氣系數的增大先升高后降低,在過量空氣系數為1.2時,煤氣的燃燒溫度達到最大值。在煤氣熱值為2 090,2 200, 2 300 kJ/m3三種工況下,當過量空氣系數由0.7提高到1.2時,燃燒溫度分別升高259,264,307℃;當過量空氣系數由1.2提高到1.6時,燃燒溫度分別下降66,77,92℃。過量空氣系數過大時,由于過量空氣噴入燃燒室將吸收燃燒反應熱,使燃燒室內平均溫度越低。圖8的模擬,空氣的預熱溫度達到400℃,所以溫度降低得比較小。

(3)過量空氣系數對二氧化碳質量分數的影響圖9為不同過量空氣系數下二氧化碳濃度圖。

由圖9可知,在過量空氣系數為1.1時二氧化碳的生成量最大。在過量空氣小于1.0時,一氧化碳燃燒不完全,生成的二氧化碳比較少。在過量空氣系數由1.1提高到1.6時,二氧化碳的質量分數降低,是由于一氧化碳反應完全,生成的二氧化碳量基本一致,但隨著空氣含量的增加,二氧化碳的質量分數在總的煙氣含量中所占比重下降。

從以上的分析可以得知,在過量空氣系數在接近1.1時,超低熱值煤氣燃燒效率最高,燃燒穩定性最好。

圖9 過量空氣系數對二氧化碳質量分數的影響

4 總結

本文首先提出了一種新型的超低熱值煤氣燃燒系統,然后基于數值模擬方法對該燃燒系統的燃燒特性進行了分析。得出以下幾點結論。

(1)該型燃燒系統采用的蓄熱體結構,對于擴展低熱值煤氣可燃限具有重要作用。

(2)空氣預熱溫度每升高100℃,低熱值煤氣的最高燃燒溫度升高20~25℃,表明提高

預熱空氣溫度對于擴展低熱值煤氣的可燃限具有重要影響。

(3)只要將助燃空氣預熱到100℃,燃燒系統就可以使熱值為2 090 k J/m3的煤氣穩燃。

(4)過量空氣系數為1.1時,超低熱值煤氣的燃燒效率最高。

[1] 肖睿,熊源泉,金保升,等.純燃高爐煤氣180 t/h高溫、高壓蒸汽再熱爐設計[J].潔凈煤燃燒與發電技術, 2004(5):18-21.

[2] 吳道洪.蓄熱式燃燒技術與低熱值煤氣利用[J].江蘇冶金,2008,36(6):1-5.

[3] 陶文銓.數值傳熱學(第二版)[M].西安:西安交通大學出版社,2001.

[4] 劉高高.熱風爐前置預熱工藝設計與研究[D].四川大學碩士學位論文,2004.