汽車排放檢測時測功機控制算法研究

李樹珉,高 睿,馬 效,白云川,王彥鋒

(軍事交通學院汽車工程系,天津 300161)

1 引 言

用工況法進行在用車排放檢測時,測功機電渦流測功器控制品質的好壞將直接影響檢測結果的準確性。汽車——測功機系統是一個復雜的、大慣性的時變非線性系統,其精確數學模型很難建立,因此基于精確數學模型的現代控制理論很難解決這個問題。PID控制是一種廣泛應用于工業過程控制的方法,但實際應用中發現魯棒性達不到理想效果,利用神經網絡能逼近任意非線性函數的能力,將PID控制與神經網絡結合,可以使控制水平得到提高。

2 控制對象分析

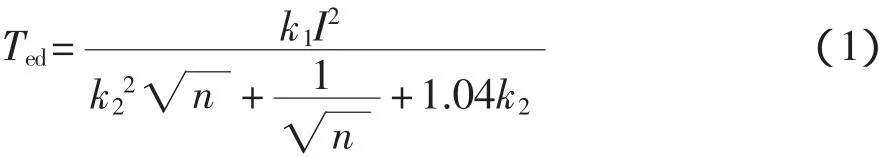

工況法汽車排放檢測的汽車——測功機系統是一個雙輸入、雙輸出系統,兩個輸入分別是測功機勵磁電壓、油門開度,兩個輸出分別是測功器吸收扭矩、滾筒轉速,其中發動機油門位置難以實現自動控制,通常由測試員人工控制[1]。而測功機的電渦流測功器雖然部分參數具有時變特性,但總體上扭矩Te與滾筒轉速n、勵磁電流I(取決于輸入電壓U)的關系比較穩定,因此,電渦流測功器的吸收扭矩可以實現自動控制。以上各參數的關系式為[2]:

式中:Ted——電渦流測功器吸收扭矩,N·m;

I——電渦流測功器勵磁電流,A;

n——電渦流測功器滾筒轉速,r/min;

k1、k2——常數,取決于測功器的結構、材料和工作溫度等。

通過式(2),即電渦流測功器的勵磁電流響應特性,可以計算應施加電壓的大小[3]。

式中:I(t)——電渦流測功器勵磁電流,A;

U——電渦流測功器階躍勵磁電壓,V;

t——時間,s;

為了克服此類雙輸入、雙輸出系統的強耦合,工程上一般將控制對象設計成如圖1所示的雙回路。在汽車排放檢測過程中,通過計算機控制電渦流測功器的勵磁電流(輸入電壓)實現汽車行駛阻力的模擬,通過駕駛員人工控制油門開度控制車速,即設計測功機控制算法時只考慮勵磁電流(輸入電壓)的作用,滾筒轉速對系統的影響通過式(1)反映到吸收扭矩的變化上。

圖1 測功機控制方法

3 控制算法設計

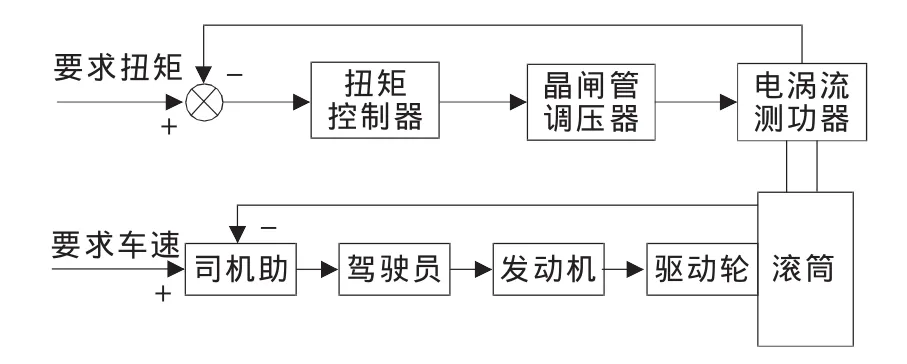

3.1 基于多層網近似PID控制的測功機控制算法結構

基于多層網近似PID控制算法(Liked PID-NN Controller LPNC)是一種較新型的神經網絡PID控制算法,與常規PID控制算法相比,最明顯的優點是可以實現參數自整定,因而控制精度得到明顯提高。采用基于多層網近似PID控制算法的測功機閉環控制結構如圖2所示。

圖2 系統閉環控制結構圖

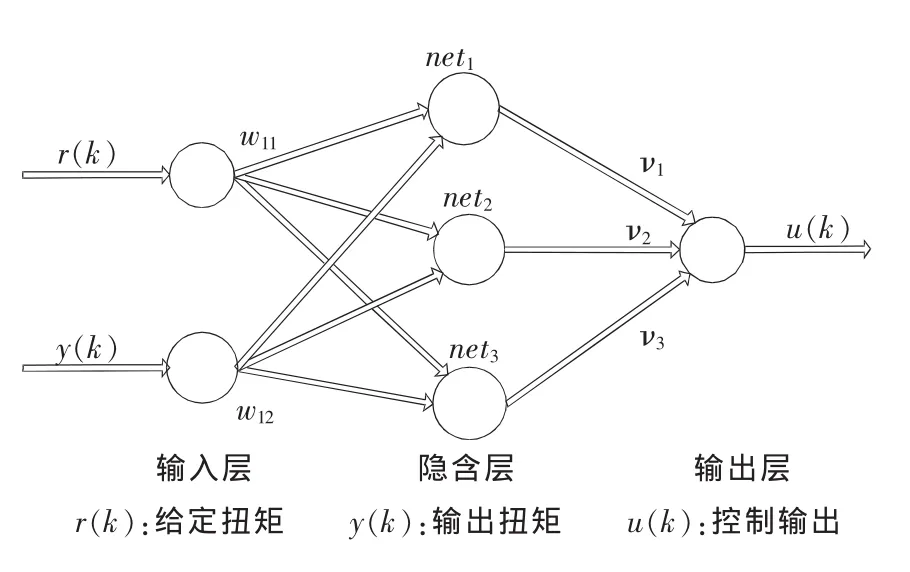

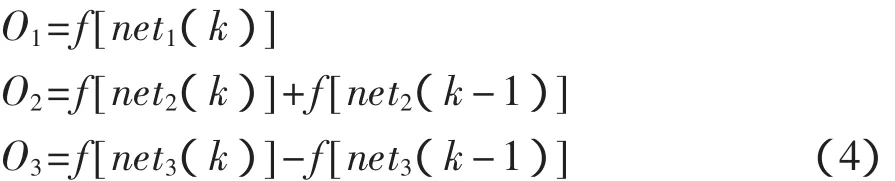

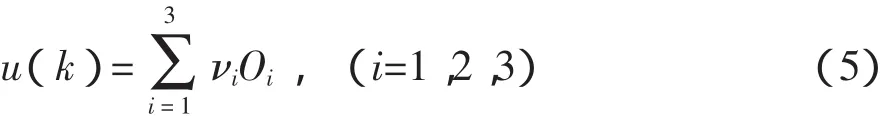

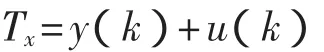

LPNC部分的網絡結構如圖3所示。該網絡中,輸入層的兩個節點 r(k)、y(k)分別是扭矩的給定值(通過計算求得)、扭矩實際值(通過力傳感器測得)。隱含層的三個節點的激活函數以差分形式分別計算扭矩誤差的比例、積分、微分。輸出層完成現PID控制規律的結合。通過學習算法,網絡的權值wi1、wi2(i=1,2,3)的調整完成對扭矩實際值y(k)的噪聲消除,νi(i=1,2,3)的調整實際上是類似于PID控制的三個參數Kp、Ki、Kd的值的自整定,并且因為誤差的比例、積分、微分計算方式的不同,這三個參數在數值上不等于常規PID控制算法的三個控制參數,這也是此種算法被稱為“近似PID”的原因,它從本質上實現了神經網絡與PID控制規律的結合。

圖3 LPNC網絡結構

計算步驟:

(1)通過工況加載扭矩要求、式(1)、式(2)、扭矩測量值計算出扭矩給定值作為r(k),扭矩測量值作為 y(k)輸入網絡。

(2)計算隱含層的輸入、輸出。

輸入:

輸出:

(3)計算網絡輸出正體。

(4)通過學習算法調整網絡權值 wi1、wi2、νi(i=1,2,3)。

(5)更新網絡輸入、輸出值 r(k)、y(k)、u(k),以及網絡權值wi1、wi2、νi(i=1,2,3),進入下一個扭矩檢查周期的計算。

至此,基于多層網近似PID控制的測功機控制算法已經進行完畢,需要說明的是,網絡輸出u(k)并不是希望得到的電渦流測功器勵磁電流產生的扭矩Tx,而只一個增量值,所以:

利用式(1)、式(2)可以反算出應加載給電渦流測功器兩端的電壓U。

3.2 網絡的學習規則

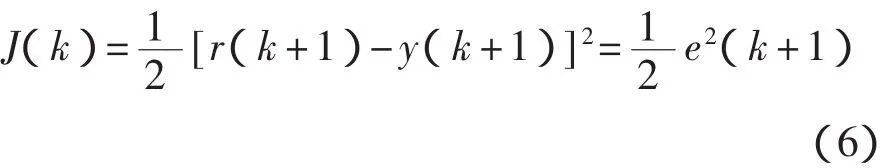

為了實現PID參數的自整定,需要通過網絡學習調整νi(i=1,2,3)的值。該文采取梯度下降法修正網絡權值系數[5],這是一種帶導師信號的BP修正方法。首先確定性能指標函數:

權值系數 νi和 wi1、wi2分別沿著 J(k)對其負梯度方向搜索調整,即:

4 控制算法的驗證

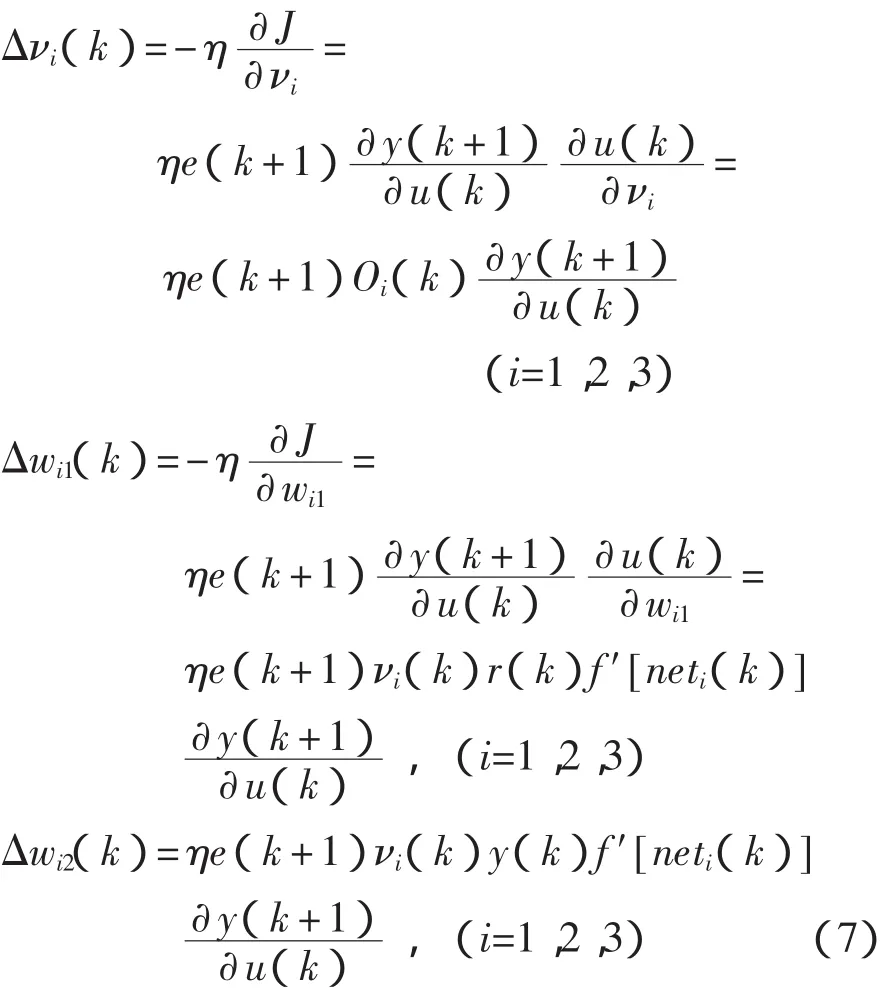

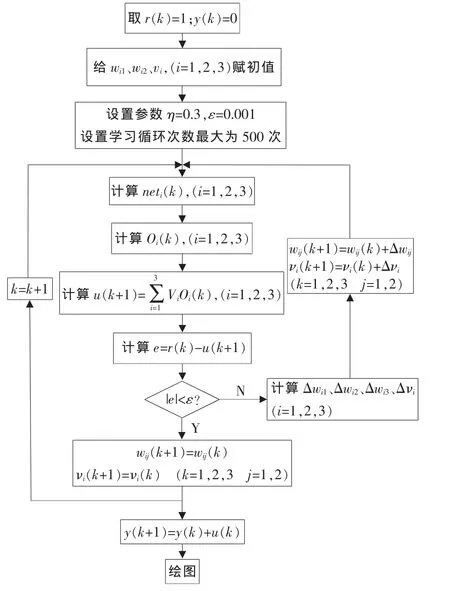

為了評價該控制算法,采用m語言分別編寫出基于多層網的近似PID控制算法代碼和常規PID控制算法代碼,并繪出控制值的曲線圖。由于測功機勵磁電流控制器傳遞函數近似為1,對于閉環的傳遞函數可近似為一階慣性加純滯后環節[7],因而只需要比較兩種算法對階躍函數的響應即可判斷兩種算法的優劣。其中,基于多層網的近似PID控制算法仿真程序流程圖如圖4,常規PID控制算法仿真程序流程圖如圖5,為了保證兩種算法仿真結果的可比性,設定常規PID控制算法的u(1)、u(2)值與基于多層網的近似 PID 控制算法的 y(1)、y(2)值相等。

圖4 基于多層網的近似PID控制算法仿真程序流程圖

圖5 常規PID控制算法仿真程序流程圖

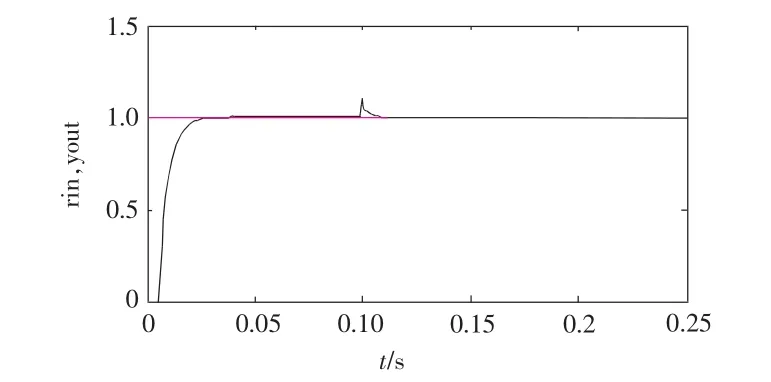

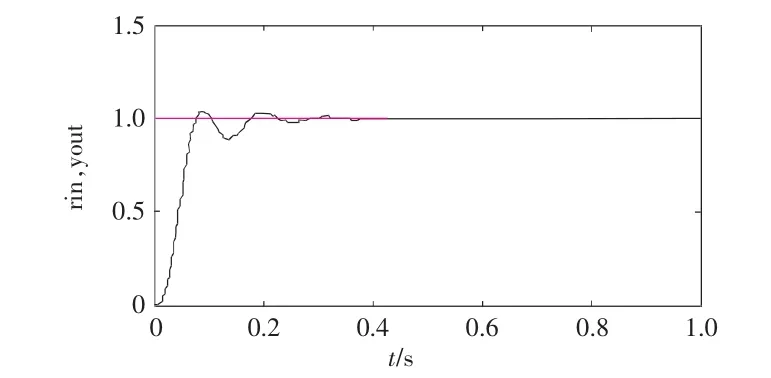

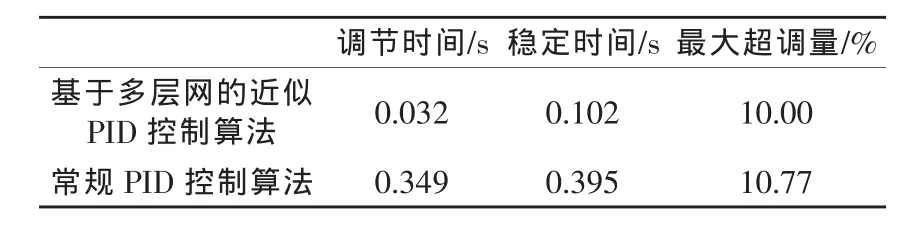

圖6、圖7分別是兩種算法的仿真結果。提取曲線中關鍵點的坐標,列出兩種算法的幾個重要性能指標如表1。

圖6 基于多層網的近似PID控制算法對階躍函數響應曲線

圖7 常規PID控制算法對階躍函數響應曲線

表1 兩種算法指標對比

5 結束語

由兩種算法的驗證曲線和表1中的數據得出以下結論:

(1)基于多層網的近似PID控制算法的調節速度明顯快于常規PID控制算法,前者的調節速度是后者的10倍以上。

(2)基于多層網的近似PID控制算法的穩定性好于常規PID控制算法,前者穩定于期望值的速度接近后者的4倍,并且前者只有一次超調,而后者出現多次超調。

(3)基于多層網的近似PID控制算法的最大超調量略好于常規PID控制算法。

而對于汽車排放檢測時的汽車——測功機系統,因受外界干擾因素較多,為了使排放檢測結果能真實反映發動機的行駛工況,應該優先保證測功機電渦流測功器的調節速度。因此,采用基于多層網的近似PID控制算法進行電渦流測功器勵磁電流控制,不僅可以實現PID參數的自整定,而且能使系統具有良好的魯棒性、較短的調節時間和較小的超調量,能保證測功機控制的準確性和穩定性,從而保證被檢汽車排放數據的準確性。

[1]夏大興.汽車底盤模擬測功機測控系統的研究與開發[D].淄博:山東理工大學,2005.

[2] 閔永軍.車輛排氣污染物測試技術研究與工程實現[D].南京:東南大學,2006.

[3] 左銘旺,姚丹亞,周申生.多功汽車底盤測功機[J].工業儀表與自動化裝置,2001(6):8-14.

[4] 叢 爽.面向Matlab工具箱的神經網絡理論與應用[M].合肥:中國科學技術大學出版社,1998.

[5] 彭香梅.BP神經網絡PID控制[D].上海:華東師范大學,2007.

[6]周 峰.神經網絡PID控制在工業過程控制中的應用研究[D].合肥:合肥工業大學,2006.

[7] 田 穎,曾賢波,盧青春.電渦流測功機控制器控制算法研究[J].內燃機工程,2005(6):58-60.