鋼板矯直機故障分析及改進

宋曉峰 張園園

一、設備介紹

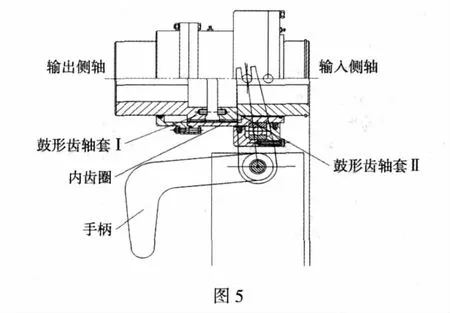

太鋼集團臨汾鋼鐵有限公司中板廠十一輥矯直機由太原重型機械集團設計制造,主要技術參數見表1。矯直機結構:①主傳動裝置,兩臺200kW交流變頻電機通過安全聯軸器、聯合齒輪機座、萬向接軸連接工作輥裝置。②矯直機本體,由機架裝配、壓下裝置、輥系、左右兩側導板等組成。③換輥機構,主要包括機內和機外換輥裝置,為方便更換輥系,在傳動側安裝托架機構以固定萬向聯軸器。隨著高強鋼新產品增多,目前矯直機故障頻發,嚴重影響產品質量和生產任務,為此,對矯直機進行改進。

表1

二、存在問題及改進措施

1.液壓墊

矯直機液壓墊位于上輥系與壓下機構之間,當液壓墊壓力超過設定值時,液壓墊自動卸載,保護設備。設備采用4個液壓墊、1條油路,在鋼板咬入瞬間,油路產生1個壓力尖峰,向壓力繼電器發出1個虛假信號,液壓墊卸載。隨著液壓墊壓力減小,系統又立即加載,造成帶鋼加載,容易損壞液壓墊。

在程序中增加延時2s卸載、延時3s加載功能(圖1),系統只有檢測到恒定且超過額定壓力信號時液壓墊才卸載且聲光報警,避免瞬時沖擊產生的假信號干擾。3s加載功能柔和保護設備,確保不會帶鋼加載,改進后液壓墊卸載率減少,損壞率降低。

2.潤滑泵電機

矯直機齒輪箱潤滑是由兩個稀油泵從油池底部抽出潤滑油噴淋。隨著冬季溫度降低,潤滑油黏度和電機阻力增大,油泵電機經常過流燒毀。

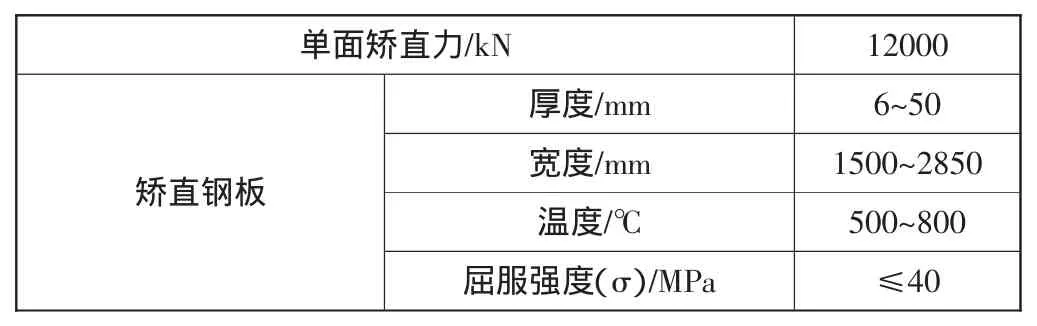

增加自動溫控功能,在油池底部安裝電接點溫度計和電加熱器。電接點溫度計監測油溫,若溫度低于30℃,溫度計發出加熱信號,電加熱器加熱潤滑油,若溫度高于40℃,溫度計發出停止加熱信號,電加熱器停止工作,程序見圖2。改進后油泵電機使用壽命延長,維修費用降低。

3.支承輥軸承

油氣潤滑系統(主要為矯直機工作輥、支承輥軸承提供潤滑)使用過程中經常因壓縮空氣雜質過多,阻塞油氣站內過濾器,導致壓縮空氣壓力過低報警。操作人員不熟悉新設備,油氣報警后還繼續矯直,最終造成支承輥軸承抱死。

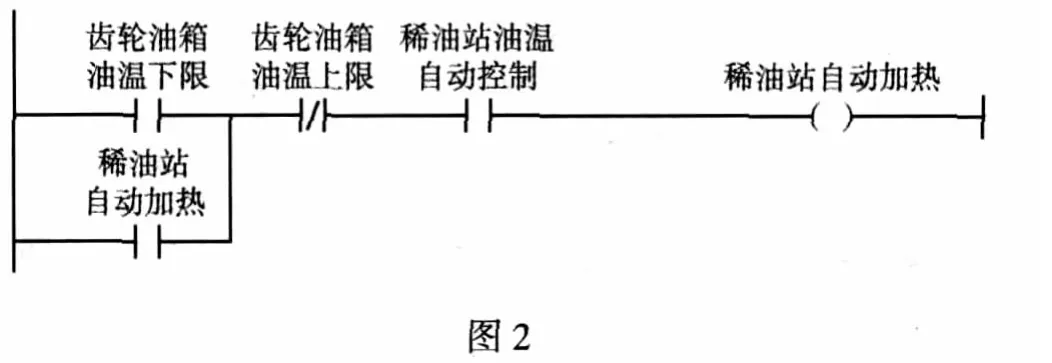

在程序中增加聯鎖(圖3),當系統接收到油氣潤滑報警信號后,若10min內不能消除報警,主電機停止轉動。限定10min以后停機目的是留有處理油氣潤滑簡易故障時間,既保護設備又不影響正常生產。

4.輥端接頭

輥端接頭是連接萬向軸和工作輥的部件,設備采用雙頭螺栓固定萬向軸和輥端接頭。由于輥端接頭和齒輪箱位置已經固定,萬向聯軸器和輥端接頭安裝間隙過小,螺栓無法穿入,安裝萬向軸需要較長時間,增加工作量。為此在輥端接頭固定螺栓孔位置處增加55mm×75mm方形槽,將M18錐孔改為Φ19mm通孔,使輥端接頭端面呈法蘭形狀(圖4)。改進后萬向聯軸器可直接用普通M18螺栓固定,安裝時間由90min減為20min,生產率提高。

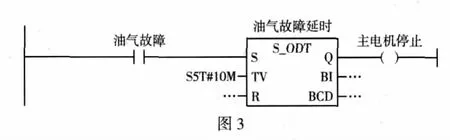

5.壓下離合器

現場高溫、油污環境造成設備壓下離合器(采用電磁離合器)開閉異常,而每次調整單側壓下螺絲只能先脫開聯軸器,調整后再合上,費時、費力。為此改用手動離合器(圖5),結構簡單,操作方便,拆卸時間縮短為5min,勞動強度降低。