機器狀態監測與診斷振動狀態監測 第1部分:總則(摘選)(四)

2005-08-31發布 2006-04-01實施

附錄A

(資料性附錄)

測量類型和位置的指南

表A.1列出了各種類型的機器,以及在這些機器上典型地用于機器狀態監測的振動傳感器。在該表中也包括了常用的振動傳感器類型,以及關于測量方向和測量位置的指南。在許多應用中,可以使用較少數量的測量位置。

機器、傳感器和位置的識別不限于在表A.1中給出的信息,表A.1是基本的指南。然而,對于沒有列在表A.1中的機器類型,在振動狀態監測時,可能需要適當地改變傳感器的類型和位置。

表1

機器類型 評價參數 傳感器類型 測試位置 方向 參考標準 注釋具有滑動軸承的大型電動機和發電機相對位移速度或加速度軸的軸向位移參考相位和轉速具有滾動軸承的中、小型電機速度或加速度參考相位和轉速非接觸式傳感器速度傳感器或加速度計非接觸傳感器或軸向傳感器渦流/感應/光學傳感器速度傳感器或加速度計渦流/感應/光學傳感器每個軸承處的軸箱體推力盤處軸每個軸承處的軸軸徑向±45°徑向x、y軸向z徑向徑向x、y軸向z徑向GB/T11348.3 GB/T 6075.3 GB/T 6075.5 GB/T 6075.3 見注5具有滑動軸承和剛性機箱的成套離心式壓縮機相對位移速度或加速度參考相位和轉速非接觸式傳感器速度傳感器或加速度計渦流/感應/光學傳感器每個軸承,小齒輪箱體和行星軸每個軸承或齒輪嚙合處每個軸徑向±45°徑向x、y徑向GB/T11348.3 GB/T 6075.3離心式壓縮機相對位移速度或加速度軸的軸向位移參考相位和轉速(如果通過齒輪箱驅動)非接觸式傳感器速度傳感器或加速度計非接觸傳感器或軸向傳感器渦流/感應/光學傳感器每個軸承處的軸軸承座推力盤或軸端軸徑向±45°徑向x、y軸向z徑向GB/T11348.3 GB/T 6075.5見注6具有滑動軸承的雙螺桿壓縮機相對位移速度或加速度軸的軸向位移每個軸的相角速度或加速度每個軸的相角非接觸式傳感器速度傳感器或加速度計非接觸傳感器或軸向傳感器渦流/感應/光學傳感器速度傳感器或加速度計渦流/感應/光學傳感器每個軸承處的軸軸承蓋或壓縮機箱體推力盤每個軸軸承蓋和壓縮機箱體每個軸徑向±45°徑向x、y,軸向z軸向z徑向徑向x和y,軸向z徑向GB/T 6075.1具有滑動軸承的大型齒輪裝置相對位移速度和/或加速度軸的軸向位移非接觸式傳感器速度傳感器和/或加速度計非接觸傳感器每個軸承處的軸軸承蓋和齒輪箱體軸端部徑向±45°徑向x、y,軸向z徑向具有滑動軸承的齒輪裝置 速度和/或加速度 速度傳感器和/或加速度計 軸承蓋和齒輪箱體 徑向x和y,軸向z具有滑動軸承的大型風機相對位移速度或加速度軸的軸向位移參考相位和轉速非接觸式傳感器(不常用)速度傳感器或加速度計非接觸傳感器或軸向傳感器渦流/感應/光學傳感器軸承座軸承箱體推力盤或軸端軸徑向±45°徑向x和y軸向z徑向GB/T11348.3 GB/T 6075.3見注7見注8具有滾動軸承的中小型風機 速度和/或加速度 速度傳感器或加速度計 每個軸承蓋和風機箱體 徑向x和y,軸向z GB/T 6075.1離心機相對位移速度或加速度軸的軸向位移參考相位和轉速非接觸式傳感器速度傳感器或加速度計非接觸傳感器或軸向傳感器渦流/感應/光學傳感器每個軸承處的軸(如可接近)每個可接近的軸承推力盤軸徑向±45°徑向x、y軸向z徑向GB/T 6075.1漿料精煉機相對位移速度或加速度參考相位和轉速非接觸式傳感器速度傳感器或加速度計渦流/感應/光學傳感器每個軸承處的軸軸承蓋每個軸上徑向x、y徑向x、y徑向GB/T 6075.1注1:±45°的正交測量通常用于狀態監測,也可以用垂直和水平(x和y)位置代替,特別是如果它們是主剛度方向,可提供更有意義的數據。注2:建議實際應用時測量靜位移和動位移,由于軸承間隙相對較大,這對于水輪發電機更為重要。注3:對于立式機器,通常相對于入口處在較大和較小的剛度方向進行測量。注4:不同運行條件下,泵的振動有明顯的變化,理想情況是在最佳效率點(BEP)運行將產生最小的振動,偏離最佳效率點情況下連續運行將使振動增加,無論在哪種情況下,在相同運行工況下進行測量記錄以利比較。注5:便攜式系統一般用于中小型設備,這些設備使用在線系統不經濟。注6:如不是直接耦合,需要兩上鍵相基準測量。注7:在大型軸流式風機上測量振動,如軸承和驅動軸承不可接近,應在風機箱體上x、y方向進行測量。注8:外懸結構:只是主承載軸承。

附錄B

(資料性附錄)

要求記錄的典型信息

B.1 機器的詳細說明

對于每臺被監測的機器應記錄下列信息:

——機器唯一的標識符號(例如設備編號);

——機器類型(例如電動機、發電機、渦輪機、壓縮機、泵、風機等);

——動力源(例如電、蒸汽、燃氣、水力、往復式內燃(RIC)、柴油等);

——額定轉速(例如r/min或Hz);

——額定功率(例如kW);

——構型(例如直接、皮帶或軸驅動);

——機器支承(例如剛性或彈性安裝);

——聯軸器(例如剛性的或柔性的);

下述附加信息也可記錄:

——功能(例如驅動或被驅動)。

B.2 測量

對于每個測量系統應記錄下列信息:

——測量的日期和時間(包括時間區域);

——儀器類型;

——傳感器類型1)(例如渦流、速度、加速度計);

——傳感器安裝方法(例如手持探頭、磁座、螺栓、膠粘);

——測量位置1),方向1)(例如描述或代碼);

——測量值(例如數值大小);

——測量單位1)(例如μm或mm/s或m/s2);

——測量單位的修飾詞(例如峰值、峰-峰值、均方根值);

——測量類型(例如寬帶、在時間段內的幅值、譜);

——FFT或其他處理(綜合:例如濾波、譜線數目、平均次數);

下列附加信息也可記錄:

——測量期間的轉速(例如r/min或Hz);

——測量期間的功率(例如kW);

——其他重要的運行參數(例如溫度、壓力);

——校準要求、類型和最后一次或下次要求校準的時間。

B.3 其他信息

機器的附加信息和除上述以外要記錄的測量,例如維修的歷史數據。

1)附錄D給出了這些條目信息代碼協議的例子。

附錄C

(資料性附錄)

振動激勵的可能原因

C.1 引言

機器振動有各種各樣的原因。這些原因通常由機器部件的劣化和磨損、非正常操作、安裝不良、維修或設計缺陷引起。

轉子的不平衡是引起機器振動的一個常見原因,這將引起轉子及機器固定部件的振動。當轉子旋轉頻率與機器某一固有頻率重合時此種振動最明顯。并標記為1×的旋轉頻率振動。能通過轉子平衡使激勵減至最小,這要求從轉子特定位置上添加或去掉質量。在轉子轉速通過每個機器固有頻率時,振動相位將明顯變化。而在固定的轉速下,任意測點的振動通常是恒定的。

旋轉機器振動的另一個常見原因是軸或軸承的不對中。有兩種類型的不對中:內部的和外部的。內部不對中是在部件中心線不同心時產生。電動機中空氣間隙不均勻是內部不對中的一個例子。外部不對中較為常見,且在兩臺或多臺機器耦合在一起的軸中心線偏心或角度偏移時產生。不對中在旋轉機器中引起附加力,它表現為振動。不對中常產生(或改變)一倍頻(1×)、二倍頻(2×)或三倍頻(3×)的徑向振動分量,并且取決于不對中的嚴重程度,甚至有更高倍頻分量(轉速頻率的倍數分量,記為2×、3×、4×等)產生。

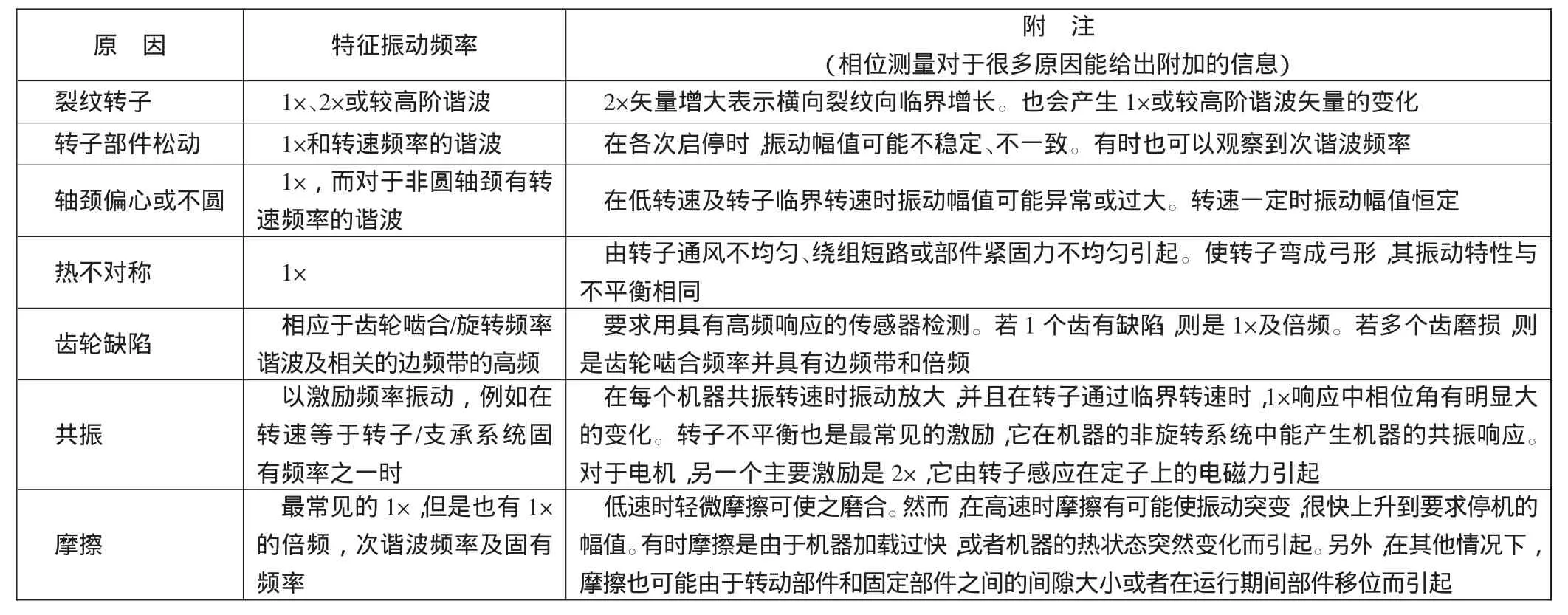

C.2 橫向振動

表C.1包括了上述的和其他的與旋轉頻率有關的機器橫向振動常見原因,并且給出了預計的振動頻率特性的信息及幫助評定振動問題的其他意見,然而,必須認識到,也要考慮存在其他的頻率的可能。

表C.1 機器橫向振動最常見的原因及引起的振動特征

表C.1 續

表C.2 渦輪機器扭轉振動最常見的原因及引起的振動特征

在機器振動狀態監測程序的開始,建議將所有可能的振動源與運行和設計特性聯系在一起考慮,列出一張預計的振動分量表。此表應包括旋轉頻率及其諧波、油膜渦動和油膜振蕩頻率、葉片/導葉通過頻率、齒嚙合頻率、滾動元件頻率等。此表與其線離散頻譜(見7.4)以及監測方法的建立、報警限值、數據采樣時間、診斷等一起使用。

振動頻譜分析對幫助評價振動問題提供了極其重要的信息。其他的決定因素包括:由于轉速變化或其他原因引起的振動相位差的量,振動幅值的穩定性和可重復性,相對于機器轉子軸線的主要振動分量的方向,以及關注振動最顯著的機器位置等。

C.3 扭轉振動

對于大型汽車發電機組,有各種各樣的故障,在與發電機連接的輸電設備中能引起電氣振蕩。這些故障以及產生的由機器承受的特征振動頻率在表C.2中說明。在每一種情況下,該故障在發電機轉子上產生振蕩轉矩,它激發軸的扭轉振動和其他旋轉部件、非旋轉部件振動。汽輪發電機的扭轉振動阻尼與彎曲振動相比很小,這是因為彎曲振動時軸頸徑向運動擠壓油膜產生顯著的阻尼,而扭轉振動則不出現這種徑向運動。

在表C.2中所列出的電網瞬態擾動下,汽輪發電機扭轉響應是多模態的,而且衰減率小。頻譜顯示,一般是低階扭轉模態的響應最大,并有一些電氣激勵頻率分量(通常是輸電系統頻率的第一階段和第二階段諧波)。

在電網中也有這種情況,由發電機轉子引起的相對較低但是連續作用的扭轉激勵(例如輸電線路失調、負載不平衡)。在這些情況下,發電機轉子激勵的軸系主導頻率最常見的是二倍電氣系統頻率。此頻率高,足以激起汽輪機-發電機扭轉系統相對的高階模態,這些模態是復雜的,需要精確的振動模型以表示低壓汽輪機葉片可能產生的彎曲振動與汽輪機轉子扭轉振動的耦合。大型汽輪機-發電機的現代設計已能抗電網干擾,使得扭轉振動監測很少進行。

(待續)