造船數字化的關鍵應用研究

黃正年,錢 華

(中海工業有限公司,上海 200122)

0 前 言

多年來,造船企業一直致力于造船數字化的建設,通過多年的經驗積累已頗有成效。縱觀造船數字化建設發展歷程,造船企業從采用自主或行業聯合開發模式,到逐漸采用行業通用產品,建立起數字化造船體系,實現了數字化設計﹑數字化建造和數字化管理。目前,造船數字化已覆蓋了船廠的人力資源、財務、采購、庫存、計劃、生產、企業質量管理等領域,并保有自主開發的能力,滿足了造船企業針對性強,開放度充足的要求。

本文從集成后的一體化計劃管理,物流系統的精益化設計和目標成本設計3個方面來分析探討造船數字化應用,旨在提高造船企業的管理水平。

1 一體化計劃管理

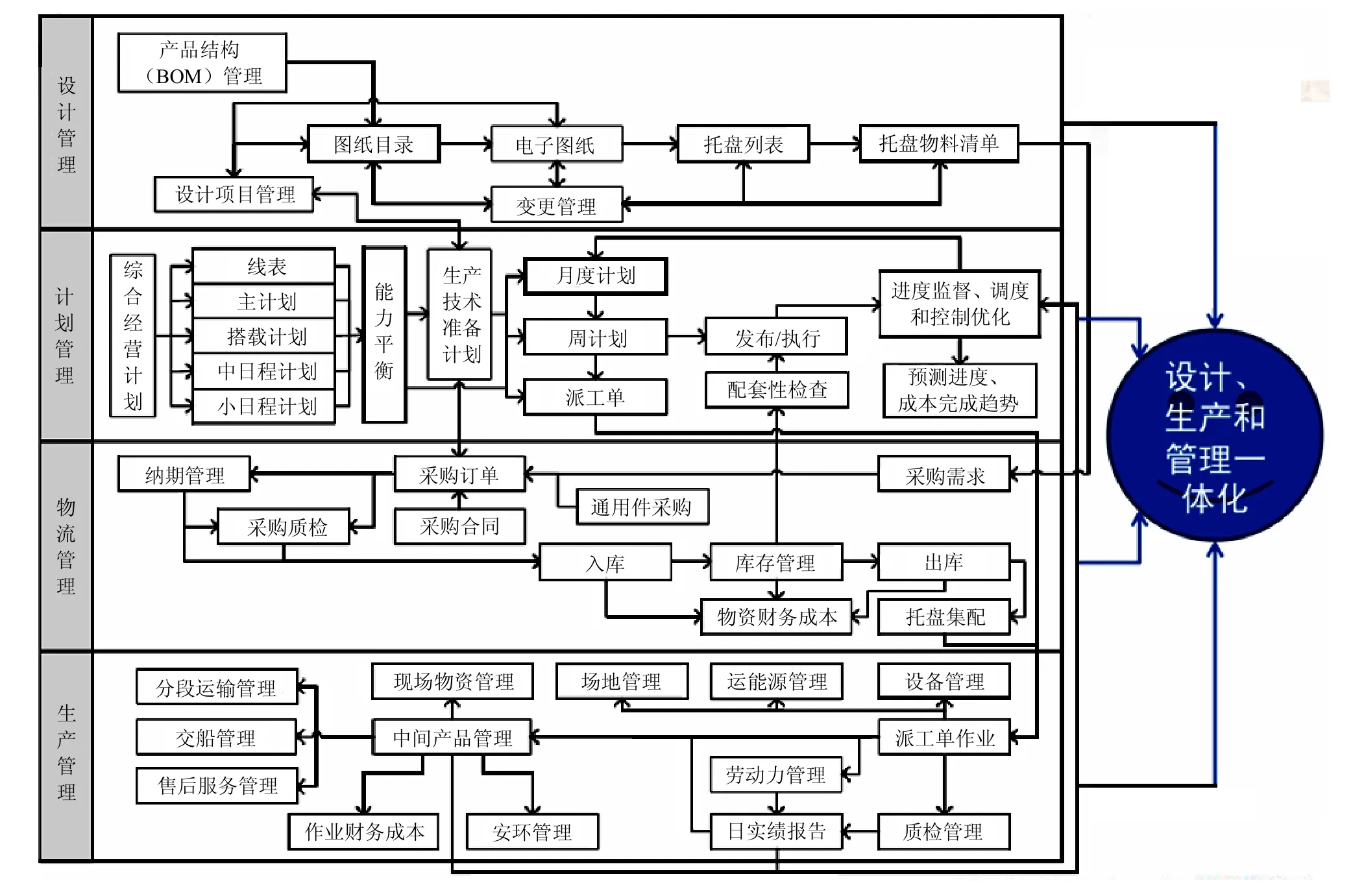

中海工業的造船企業在系統設計的理念中融入了一體化計劃管理的理念。對設計、計劃和生產等各個關鍵環節中的互動作了更細致的設定,以便更好地為實際運用服務。下面將按照船舶建造的主要順序介紹一體化管理在具體操作中的流程,見圖1。

1.1 船舶設計管理

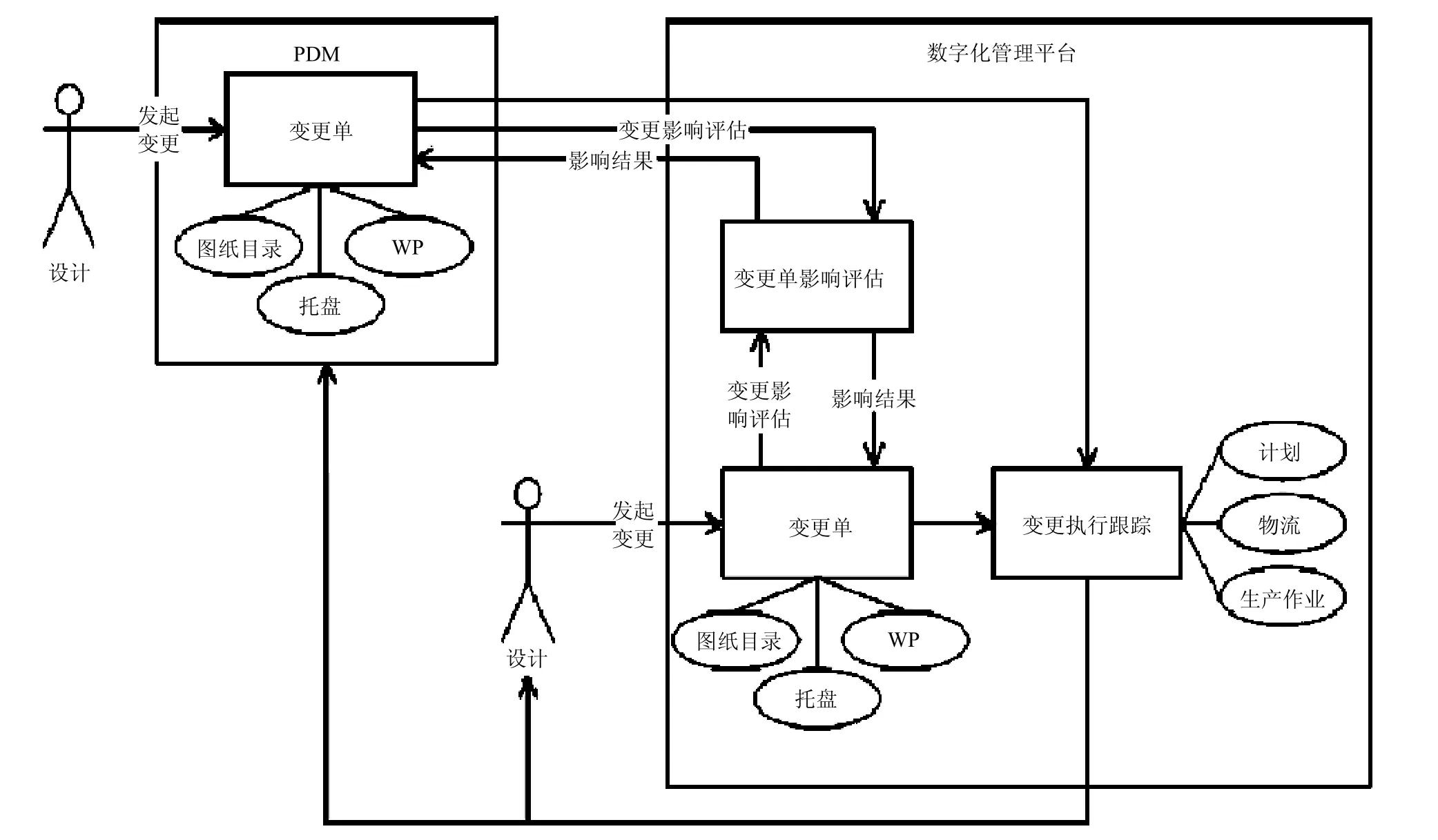

在船舶設計的流程中,除傳統造船軟件已實現的船舶產品結構與物料數據的自動輸入功能外,船廠的實際運用中還需要實現設計與生產的編碼統一。由于設計和生產管理編碼的角度不同,使用的場景也不同,因此,需要根據基礎編碼生成各自的設計和生產編碼以方便管理。而當產品結構物量模型和設計生產編碼統一后,實施設計變更顯得更為有效,同時也減少了變更的手續。如設計、生產和管理共享統一的產品模型,可提高設計指導生產建造能力,從而保證質量、降低成本、壓縮建造周期。與此同時,系統還可提供變更單影響評估程序,根據工程不同的進程衡量變更的成本,為工廠提供參考和決策的依據。如變更計劃得到采納,系統也將方便工廠觀測變更的執行情況。具體流程如圖2。

1.2 計劃管理

在流程設計中,一體化計劃管理體系模型通過對經營接單信息、建造線表、搭載網絡計劃、中日程計劃、小日程計劃以及作業單的分解和反饋修改,生成胎架平臺安排計劃、資源使用計劃、設計出圖計劃、物料需求計劃和作業物流計劃,以實現整個體系內的互動和相互牽制。各個層級之間的計劃可建立嚴格的約束,計劃制訂前應檢查其配套性,然后制訂計劃,平衡計劃,在執行時檢查配套性,反饋執行實績,再生成電子看板。這樣就使設計中的任何改動都能實時地反映到計劃中,同時設備及勞動力等因素也會通過生產和物流板塊反饋到計劃設計中來。

圖1 一體化計劃管理網絡流程

圖2 設計變更數字化處理流程

1.3 生產管理

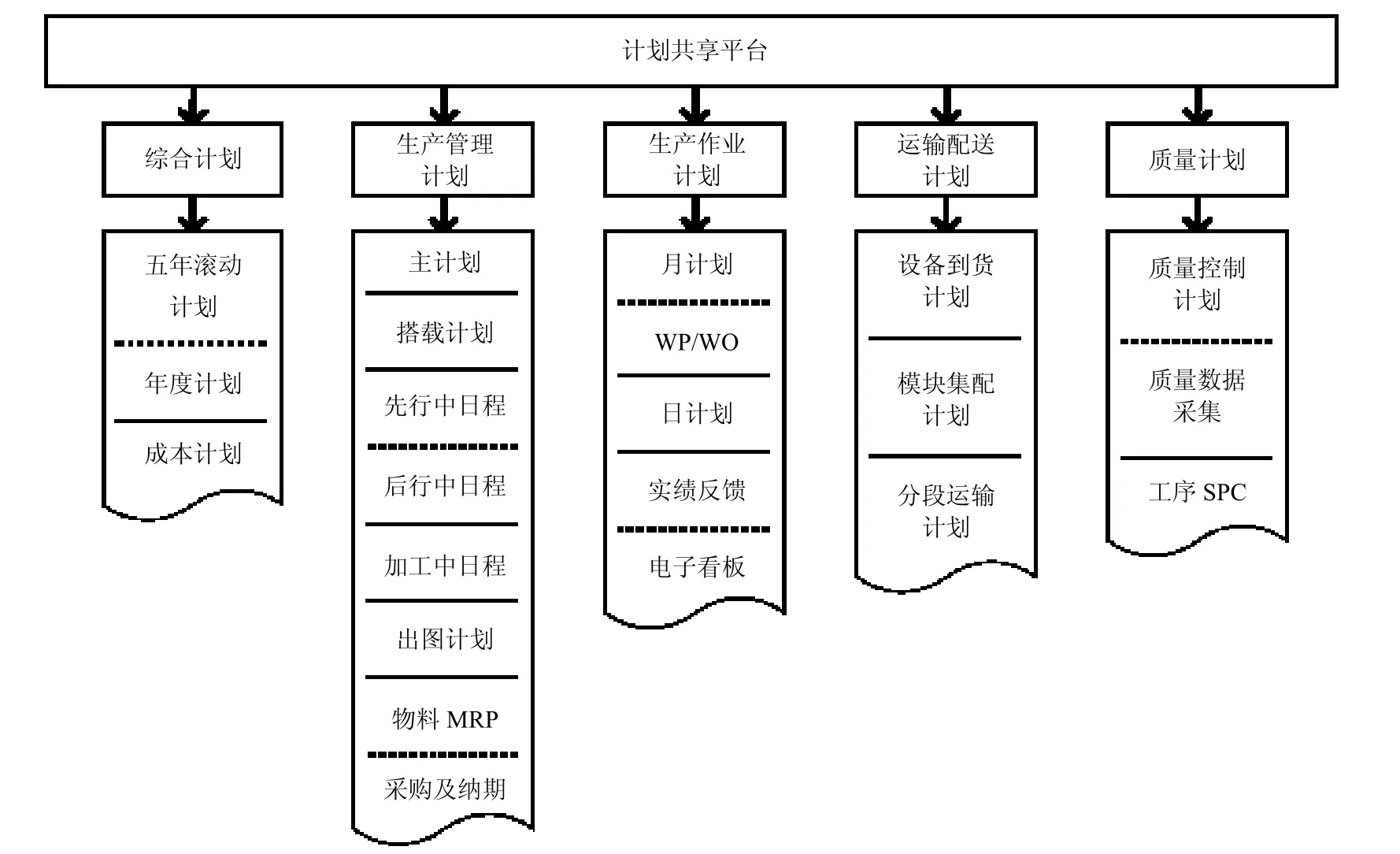

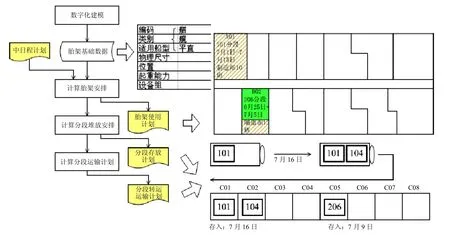

在生產過程中一體化概念由計劃共享平臺生動體現,它包括綜合計劃、生產管理計劃、生產作業計劃、運輸配送計劃和質量計劃。這樣設計的目的是使不同的計劃相互影響,確保步調一致,如圖3所示。

圖3 計劃共享平臺模式

生產中的單船主計劃則可以根據線表自動確定起始關鍵節點日程,其它的節點可通過兩種方式生成:一種是通過基本工期及任務項模板自動產生;另一種是通過圖形直接輸入任務節點,節點的類型可配置定義。這樣的設置既可方便生產計劃的生成,也可根據實際情況實時修改。計劃界面見圖4。

圖4 單船主計劃界面

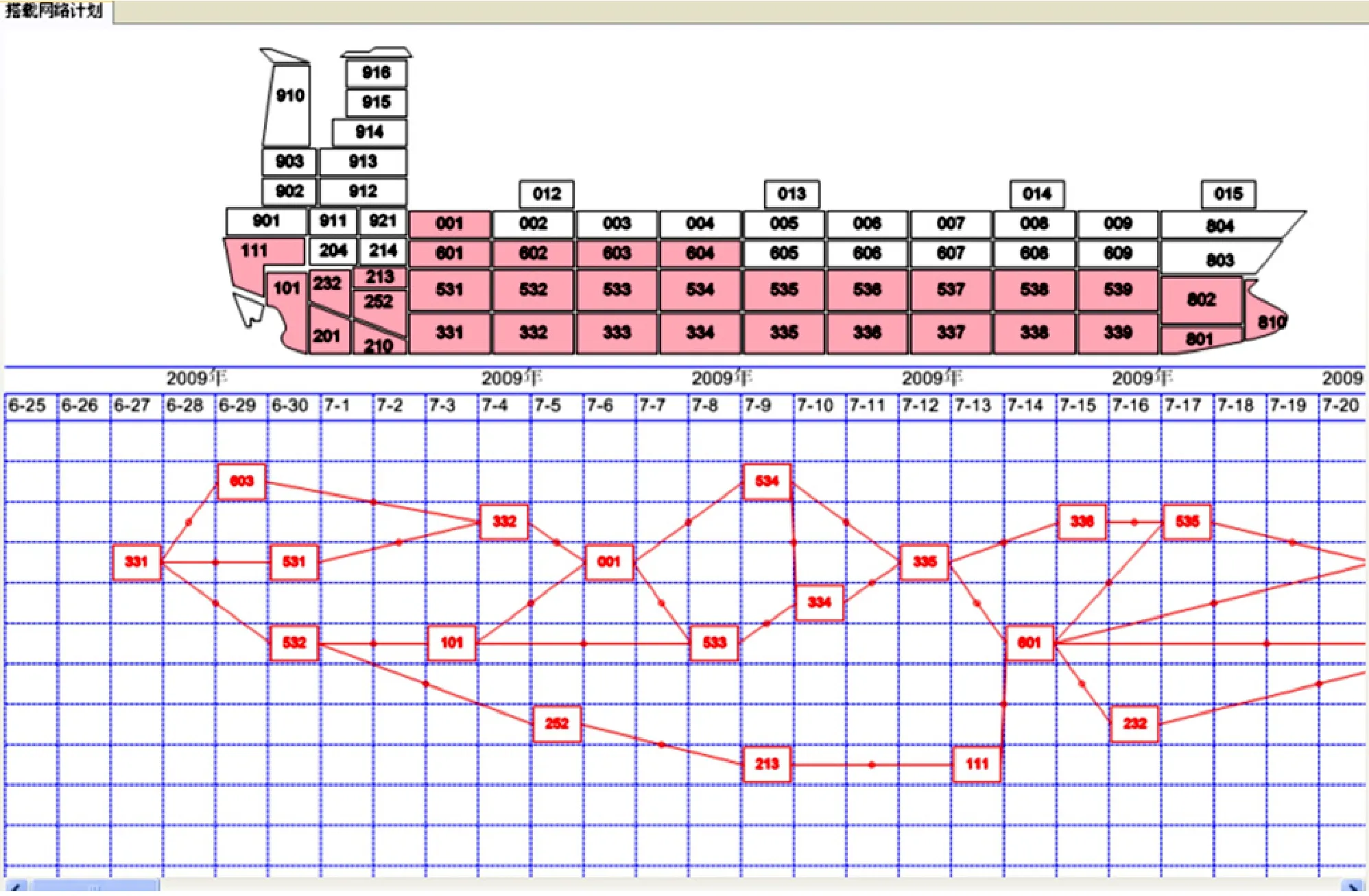

而在搭載計劃中,船型圖可通過多種方式產生:輸入或導入型線數據產生;通過建立基本圖元,輸入主尺度產生;通過屏幕畫筆繪制產生;通過其它船型拷貝產生。搭載計劃依據船型圖中的分段拖拽至網格圖中可直接產生,并可顯示出關鍵路徑和 緩沖路線等,見圖5。

圖5 搭載圖計劃界面

在最后的物量平衡和統計工作過程中,系統允許用戶直接在圖形中進行平衡分配,將超出能力部分拖至新的位置,并自動更新數據,使系統更人性化。調整將檢查其關鍵節點的日程約束,當然可突破約束,但會要求人工確認。

日程計劃實績報告中最理想的方式是采用派工單進行實績報告,其它計劃都通過卷積匯總報告至上級計劃,自動產生計劃的實績統計,但依然可對任何一個日程計劃進行實績報告。計劃執行評估預測管理可以通過已完成工作的實際耗時調整對費用及進度的預測。

綜上所述,貫穿整個造船流程,一體化計劃管理的概念執行可幫助造船企業協調好設計與生產之間的關系,有利于船廠的生產精細化管理,同時也為將來同類船舶的設計積累了寶貴數據。

2 精益物流管理

物流由于其可控性和技術成熟性,往往是最基礎也是最方便數字化的板塊。物流子系統的關鍵設計是:

1)單船項目驅動的采購功能。手工或工具自動分配采購物料到單船項目任務中,并自動觸發采購活動。

2)關鍵設備和零部件的“提前”采購功能。支持采購或外協,在相關需求之前產生計劃的獨立需求,獨立需求產生的供應必須被相關需求消耗。

3)采購日程表自動更新功能。自動從生產計劃日期產生采購需求,一旦計劃日程表改變了,對應的采購需求也自動更新。

4)多船項目需求合并功能。合并物料需求可以在一條船或系列船項目之間進行單一物料的合并(相同物料被合并),還可按物料組合和需求分類合并。

5)跟蹤單船項目采購活動功能。可實現關鍵任務執行跟蹤、基準比較、單船項目物料、相關單據、拖期預警;還可批量瀏覽、結構性瀏覽、單項細節瀏覽、圖形化瀏覽。

6)庫存量控制轉變為流通量控制功能。后道作業開始時間正好是前階段作業完成時間的準時物流管理,精細控制物量,以實現零庫存。

7)中間產品管理功能。對船體以分段模塊、舾裝模塊為中間產品進行建造、質檢、移動、堆放、搭載等的全面管理。

8)集配、運輸及中間產品可實時管理功能。通過無線移動商務應用,實時、實地、快速錄入實績,可有效提高物流作業效率,具體流程見圖6。

圖6 集配運輸計劃

3 目標成本管理

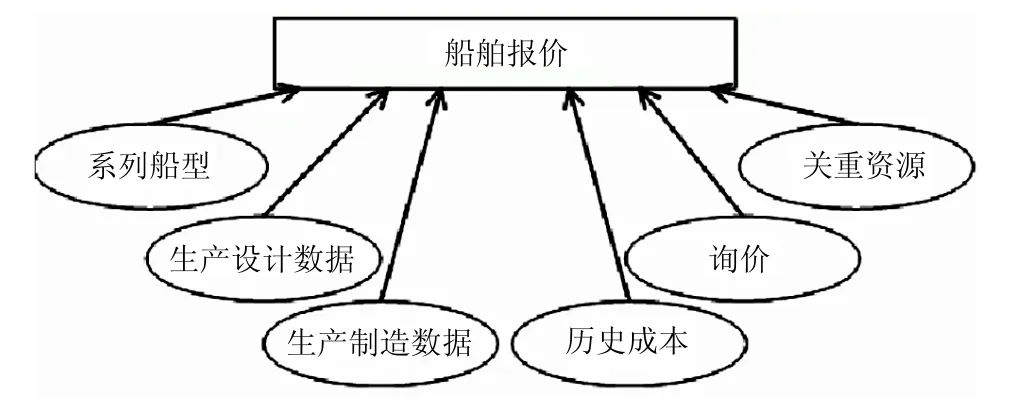

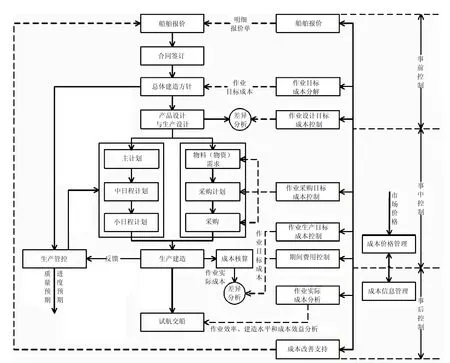

造船數字化的另一個重要功能就是實現成本最優化的管理。而目標成本管理體系的形成對此功不可沒。該體系的作用也體現在船舶報價時成本對其的重大影響。系統通過對數據的收集、整理、歸類、快速拷貝、自動產生相似船型基礎報價,自動產生經營報價單,并同時分析出優勢船型,見圖7。

圖7 船舶報價要素

對目標成本的分解可分為兩類:一類是縱向分解,它將成本分為設計目標成本,采購目標成本和生產目標成本。另一類為橫向分解,它包括中間產品目標成本,生產作業目標成本和生產部門目標成本[1]。而控制目標成本的方法是將目標成本分解到各中間產品,通過設計、采購、發料、制造4個環節進行具體的控制;采購目標成本和生產目標成本往往是最受人關注的。

采購目標成本控制的對象包括原材料,設備和動能。要控制好這類成本就需要系統做好供需鏈目標成本協同,將成本壓力在供需鏈上傳遞[2];及時組織采購,以備生產;選擇可靠的供應商,保證物資質量,降低質量成本;在確保質量的前提下,盡可能降低采購價格;將實際采購成本控制在目標成本范圍內[3]。

生產目標成本控制的對象則包括直接材料(原材料、設備、動能費)、專項費用(工裝、設計、船臺船塢等)、直接人工(工資及福利)制造費用,系統則需要將實際費用控制在目標范圍內。值得注意的是在傳統的制造成本核算方法下,期間費用不計入生產成本,直接計入當期損益,無論它的增幅有多大,都無法通過產品生產成本來反映,因此將期間費用計入船舶報價中,并設定期間費用目標成本,定期管控。監控管理系統見圖8。

成本最優化的管理不僅包括成本控制,也包括實際成本分析,通過建造效率分析(如建造總周期、建造總工時﹑鋼材利用率 工時利用率﹑關重資源利用率)和建造水平分析(包括船東滿意率﹑廢品及返工率﹑圖紙差錯修改率﹑設計不符合率﹑新技術新工藝采用率)來進行成本效益分析,得出報價成本正確率、目標成本實現率和銷售利潤率。并對存在問題實施改進措施。

圖8 成本監控管理系統

[1] 梁世連.工程項目管理[M].北京:清華大學出版社,2006.

[2] 劉玉明.工程經濟學[M].北京:清華大學出版社,2006.

[3] 宮云龍,曹秀升.論項目工程目標成本管理[J].山東煤炭科技,2008, (3).