W?rtsil?船用低速柴油機廢氣排放控制技術應用分析

李 玉 林

(上海中船三井造船柴油機有限公司,上海 201306)

0 引 言

船用低速柴油機廢氣排放中的NOx(氮氧)和SOx(酸氧)及CO2(碳氧)等空氣污染物對全球環境和氣候產生的嚴重影響,已成為當前國際社會關注的熱點。人們所知的IMO tierⅡ(國際海事組織船機排放限值標準)已對船用低速柴油機廢氣排放的 NOx和 SOx提出了更為嚴格的限制規定。此外,還首次提出了對柴油機CO2和PM(顆粒物)排放的控制[1]。船用柴油機的廢氣排放控制技術因而成為一項關鍵技術。為應對下一個NOx排放的限制,對W?rtsil? RTA/RT- flex船用低速柴油機應用的主要技術方法及其特點作了研究與分析。

1 擴展內部調整的方法

W?rtsil?的內部調整方法也就是機內調控措施,這些方法在滿足IMO tierⅠ時就已經采用,柴油機運轉表明對可靠性并沒有不良影響[1]。由于在內部調整方法的應用上有多種組合方式,因此擴展這種方法是該型船用柴油機滿足IMO tier II排放規則首要采取的技術方案。按照這些技術的特點,內部調整方法可以分為“干式工藝”和“濕式工藝”。 其中干式工藝簡單、有效,而濕式工藝技術則比較復雜,但是降低NOx排放效果較好。

1.1 干式工藝

采用提高壓縮比、延遲燃油噴射定時和排氣閥定時及噴油器設計參數等方法來滿足柴油機降低廢氣有害物排放的要求。

1.1.1 延遲燃油噴射定時

柴油機的氧化物 NOx是由于氣缸內高溫燃燒條件下空氣中氧和氮的反應而生成。延遲燃油噴射定時可以降低氣缸燃燒初期的高溫,使燃燒過程更為迅速,縮短氧和氮在高溫條件下的滯留時間從而抑制 NOx的生成。在燃燒劣質燃油時,會使柴油機的著火延遲,燃燒速度減慢,最高燃燒壓力降低,因而燃油的消耗稍有增加。W?rtsil?在RT3X試驗機上的試驗也表明:柴油機在 100%負荷時,燃油噴射延遲曲柄轉角2°可以減少25%的NOx排放,但是氣缸壓力將降低1MPa,燃油消耗將增加3%[2]。

1.1.2 提高壓縮比

采用內部調整方法減少柴油機 NOx排放,提高壓縮比是必不可少的措施。現代船用柴油機由于噴射壓力提高,燃燒持續時間縮短。結合延遲燃油噴射定時,通過加厚活塞桿端部的墊片使活塞在氣缸內的凸出高度增加,減小燃燒室容積。壓縮比提高后使柴油機壓縮溫度提高,縮短柴油機滯燃期,減少燃燒過程中的NOx的生成。如果采用Miller(米勒循環)[3]把提高壓縮壓力作為一項補充措施進行組合,則可以很好地互為補充,減少柴油機高負荷范圍內NOx的排放。

1.1.3 優化排氣閥定時

排氣溫度與氣缸內熱負荷的大小和燃油質量的好壞有關。延遲燃油噴射會造成排氣溫度的增高,但是現代船用柴油機的平均有效壓力meP 和掃氣壓力sP都有了很大的提高,通過與Miller循環相結合,延遲排氣閥關閉可以降低氣缸內的最高燃燒溫度,提高柴油機內部廢氣的循環效率,降低NOx的生成。

1.1.4 采用低NOx噴油器

改善柴油機燃燒的一個重要途徑是采用高壓噴射技術使燃油微粒化并產生有效的渦流。W?rtsil?的低 NOx噴油器的概念就是對噴油器的幾何形狀、噴嘴的噴油孔徑、噴油孔的數量、噴射的角度等參數進行新的優化和設計。新的Min-sac噴油嘴與原有的噴油器比較,在燃油霧化和燃燒特性,縮短滯燃期方面能夠適應燃油噴射定時變化的需求,因而在降低NOx排放方面起到顯著的作用[2]。

1.1.5 采用效率更高的增壓器和空冷器

為了適應船用柴油機平均有效壓力meP 和掃氣壓力sP的不斷強化及與Miller循環相結合,采用高效率增壓器是船用柴油機技術發展的趨勢。如:在W?rtsil? RTA/RT- flex船用低速二沖程柴油機上采用瑞士 ABB的 A100-L型增壓器的壓比都已達到5.8:1。與此同時,W?rtsil?在保持柴油機空冷器原有外形尺寸不變的情況下,通過提高空冷器材質性能,改進翅片形狀,增大散熱面積,提高了冷卻效率15%,為滿足IMO tier II排放規則降低柴油機的NOx排放創造了條件。

1.2 濕式工藝

在柴油機燃燒過程中,把水與燃油混合能降低最高燃燒溫度,使 NOx的生成量減少。在多種多樣的濕式工藝中,燃油乳化技術和直接噴水技術較典型而且研究的時間也最長[2]。

1.2.1 燃油摻水乳化技術(WFE)

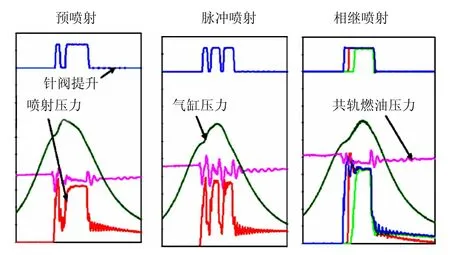

采用WFE(Water-Fuel Emulsions)燃油摻水乳化技術,從理論上講可以降低柴油機 50%的 NOx排放。但是 WFE加水比例首先受到燃油噴油泵噴射能力的限制。對于機械式凸輪軸驅動的柴油機來說,欲最大程度降低柴油機高負荷下 NOx排放,其噴油系統及其相關的零部件還需重新設計。由于WFE摻水比例受到乳化黏度和加熱要求的限制,噴油器的噴油孔徑等設計必須適應流體噴射量加大的變化,因此對噴油器的霧化性能也就提出了更高的要求。同時,由于機械式凸輪軸驅動的柴油機在燃油噴射定時方面的局限性,在噴油器不噴水時,將會對燃油的消耗和零部件產生過熱[2]。然而,電子控制的共軌型 RT-flex柴油機在參數設定、噴油模式上具有很大的靈活性,如圖1所示。采用WFE在噴射乳化燃油或僅僅噴射燃油時,對不同的噴射定時、噴油模式和控制性能都容易調整和適應。此外,柴油機還可以按負荷和轉速的變化進行優化,電子噴射系統可控制 WFE燃油乳化添加劑與柴油機負荷相匹配的劑量。WFE在全電子控制的共軌型RT-flex柴油機的應用上雖然也會遇到因加水比例而受到燃油噴油泵噴射能力限制的問題,但是與機械式凸輪軸驅動的柴油機比較,可以滿足燃油乳化對燃油泵容量的要求,所以 WFE技術能把柴油機的NOx排放降低30%以上。

圖1 燃油的三種噴射模式

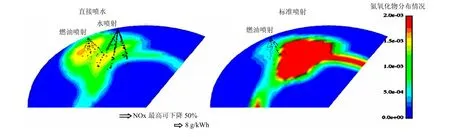

1.2.2 直接噴水技術(DWI)

采用DWI(Direct Water Injection)直接噴水技術可以有效地降低氣缸內最高燃燒溫度 50%~60%,對燃油噴射系統的噴射性能沒有影響,還可降低柴油機的NOx排放。圖2所示CFD(計算流體力學)的仿真計算表明:由于RT-flex共軌型柴油機的燃油噴射受到精確的電子控制和設定,因而為DWI提供了噴射最大水量的可能性。水和燃油的噴射是在氣缸壓縮過程中以噴油器上2個內置式噴嘴在針閥的作用下進行并行或獨立的噴射。燃油的噴射特性不受噴水開啟/ 關閉影響。DWI可以以100%的水,即水和油的比例為1:1噴射。試驗表明:在70%的水和油的比例下,DWI能夠減少50%的NOx排放[2]。盡管DWI在試驗機上運轉了相當的時間,但是僅以試驗機的結果作為實船運轉的依據是不充分的,因為在實船上采用 DWI還必須對水質進行充分的處理并具備提供足夠水量的能力。

圖2 CFD仿真計算,采用DWI與NOx生成比較

1.2.3 水噴射與廢氣再循環結合(WaCoReG)

如圖3所示,DWI技術可以在柴油機上單獨采用,也可以與 EGR(Internal Exhaust Gas Rrecirculation)內部廢氣再循環的方法結合使用。內部 EGR是通過排氣閥定時延遲,使氣缸內的殘余廢氣增多,減少氧含量從而達到減少NOx生成。但是內部 EGR因為沒有冷卻,對降低燃燒溫度不利。通過對殘余氣體的噴水冷卻技術 WaCoReG(Water Cooled Residual Gas,combining internal exhaust gas recirculation with direct water injection)可以把減少NOx排放70%~80%。一般來說,EGR會增加柴油機的熱負荷。但是,與水噴射方法相結合可以降低燃燒室內最高燃燒溫度,把柴油機的熱負荷保持在柴油機沒有采用內部EGR運轉時的等同水平。采用 WaCoReG,在氣缸壓縮過程中進行噴水要比單獨采用DWI稍稍提前。由于EGR是在燃油燃燒的源頭上通過有效減少氣缸氧含量,提高氣缸進氣的比熱容,減少燃燒速率來抑制 NOx生成的,所以與四沖程中速柴油機的外部EGR(一般通過外部排氣支管把部分排放的廢氣與新鮮空氣混合為充量重新參與燃燒)比較,采用改進掃氣過程來降低氣缸里的氧純度要更為合理一些。這就是當二沖程柴油機采用內部 EGR并在氣缸開始壓縮時,通過降低掃氣口的高度來減少氣缸掃氣空氣的流通量,以滿足采用小型號增壓器來減少氣體流的要求。同時,降低的掃氣口的高度也有利于氣體在氣缸里能較好地膨脹并且改進燃油的燃燒特性[2]。因為,減少氣體流可以從提高的廢氣排放溫度中獲益,有助于廢熱回收系統對熱能量的回收再利用。

圖3 采用WaCoRec技術示意圖

2 電子控制技術的應用

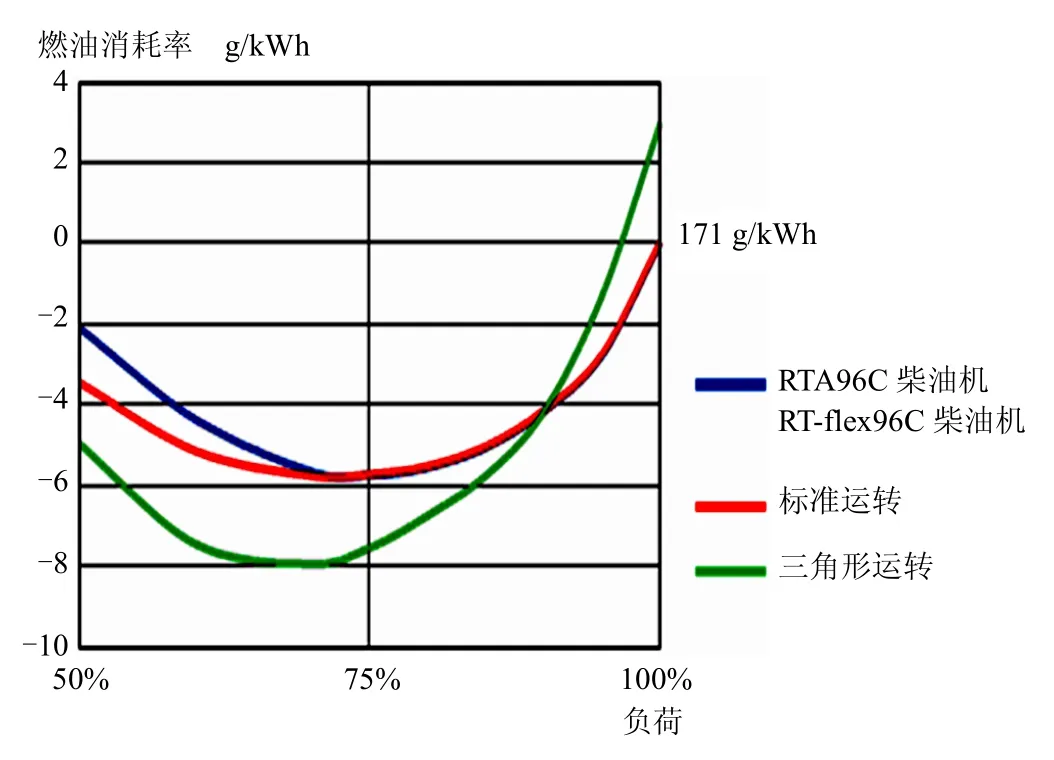

為了滿足IMO tier Ⅱ的排放規則,W?rtsil?為電子控制的RT-flex柴油機推出的Standard Tuning(標準運轉)、Delta Tuning(三角形運轉) 及Low Load Tuning(低負荷運轉LLT)3種運轉模式,由于低 NOx概念噴油器的使用和共軌系統燃油噴射和排氣閥參數設定的靈活性,因此不需要改變硬件設施,只需對 WECS9520(W?rtsil?柴油機控制系統)相關參數的設定進行柔性化的調整,其運轉模式的特點如下:

2.1 標準運轉和三角形運轉

這兩種運轉模式稱之為成本優化模式,其在主要運轉范圍內的兩種標準燃油消耗率曲線,如圖 4所示。通過這兩種運轉模式的軟件控制進行參數調整,以柴油機 90%負荷為交匯點,在中、低負荷運轉范圍的燃油消耗率 BSFC(Brake Specific Fuel Consumption)可以低于柴油機 90%負荷以上的BSFC,因而中、低負荷運轉范圍節省出的BSFC可以補償給柴油機在 90%以上高負荷運轉時作為降低NOx排放的補償。這兩條BSFC曲線表明:在柴油機整個運轉范圍內都能滿足IMO tier Ⅱ排放規則。目前,這兩種運轉模式是 W?rtsil?各型船用低速柴油機滿足IMO tierⅡ廢氣排放規則的標準技術選擇。

圖4 RTA-RT-flex96C柴油機成本優化型運轉示例

2.2 低負荷運轉

近年來,柴油機專利商們一直致力于通過船舶減速航行的方式來進一步降低柴油機的燃油消耗和廢氣排放。W?rtsil?的低負荷運轉同時又稱為效率優化型運轉模式,其特點是利用提高柴油機掃氣壓力與高壓比A100-L高效增壓器的結合,通過提高輔助風機電機 35%~40%的功率以及調整軟件控制的參數設定,改進柴油機燃燒性能使船舶航速降低,在 40%~75%負載范圍運轉時顯著地減少燃油的消耗以取得節能減排的效果。采用LLT需要在排氣集管上專門設置一個氣動旁通閥并外接一根專用排氣管用于釋放多余的廢氣,以防止柴油機在高于80%負載時廢氣能量對增壓器的過載作用。

3 改進燃油品質

3.1 采用低硫燃油

減少SOx排放主要是降低燃油的含硫量。歐盟要求所有船舶2010年1月1日起必須采用含硫量小于0.1%的蒸餾油。雖然低硫燃油由于其燃燒特性會在活塞頭部形成過多積碳,容易對氣缸產生酸性腐蝕,實際使用上還存在如黏度低易引起零件磨損等問題,這些都增加了低硫燃油的使用復雜性。但是 W?rtsil? RTA/RT- flex船用低速柴油機采用Tribopack(減磨設計方案)[4]后的運轉經驗表明:RTA/RT- flex船用低速柴油機都可以適應燃用低硫燃油的所有情況,可以在最大程度上降低對低硫燃油的敏感性。

3.2 50DF雙燃料船用柴油機

為了符合低排放的要求,液化天然氣(LNG)燃料受到航運界的關注。W?rtsil?的50DF雙燃料船用柴油機可以適應燃燒形式變化的需求,對 LNG和燃油之間進行靈活的切換[4]。LNG和燃油在柴油機的運轉結果比較表明: 廢氣排放中 NOx降低了90%,PM減少了37%,CO2減少了25%,實現了硫化物的零排放。因此,50DF雙燃料船用柴油機受到歐洲市場的歡迎。

4 后處理技術

4.1 廢熱回收裝置(WHR)

一般而言,船用柴油機的熱效率為50%。采用WHR(Waste Heat Recovery Plant)廢熱回收裝置使柴油機廢氣排放的總體水平可以顯著降低,由WHR產生的電力可用于增加船舶推進系統和其它方面的用電。從等效的觀點上來說,WHR減少了柴油機 12%的燃油消耗,減少了廢氣的排放, 柴油機的熱效率因而可提高55%~56%[5]。WHR技術特點在于柴油機增壓器從機艙外直接進氣(又稱舷外進氣),避免機艙內高溫空氣對增壓器性能的影響。通過與增壓器的匹配,增加了柴油機在整個負載范圍內的廢氣能量。通常,船用柴油機增壓器從機艙進氣的進口溫度設計值按熱帶條件為45℃,但是采用舷外進氣,增壓器的進氣口溫度不會超過35℃。這樣柴油機的熱負荷將低于通常設計條件的狀態而獲得很高的廢氣能量。由于現代的高效率增壓器在與柴油機負荷范圍的匹配上具有一定的裕度,所以柴油機大約10%的廢氣流可以從增壓器布置上分岔出支流用以帶動發電設備的動力渦輪或為廢氣鍋爐提高蒸汽溫度。柴油機采用與舷外進氣方式的增壓器匹配后由于熱負荷降低對柴油機可靠性沒有影響。因此柴油機排放的廢氣流中的能量因而能被回收,產生約為12%柴油機功率的電能可用于軸帶發電機或船上的其它方面的用電,如圖 5所示。例如:在一條主機功率為29400kW的VLCC(超大型油船)船上,安裝能夠提供 1000kWe的WHR裝置,就可以使得該輪在海上航行時,無需再運轉其它輔機系統。這樣該船將在一年里可節省超過1400t燃油的同時也降低了廢氣的排放,特別是CO2的廢氣排放。所以WHR在降低船用柴油機的燃油成本和控制廢氣CO2、、SOx、NOx等兩方面都起到了顯著的作用。

圖5 WHR示意圖

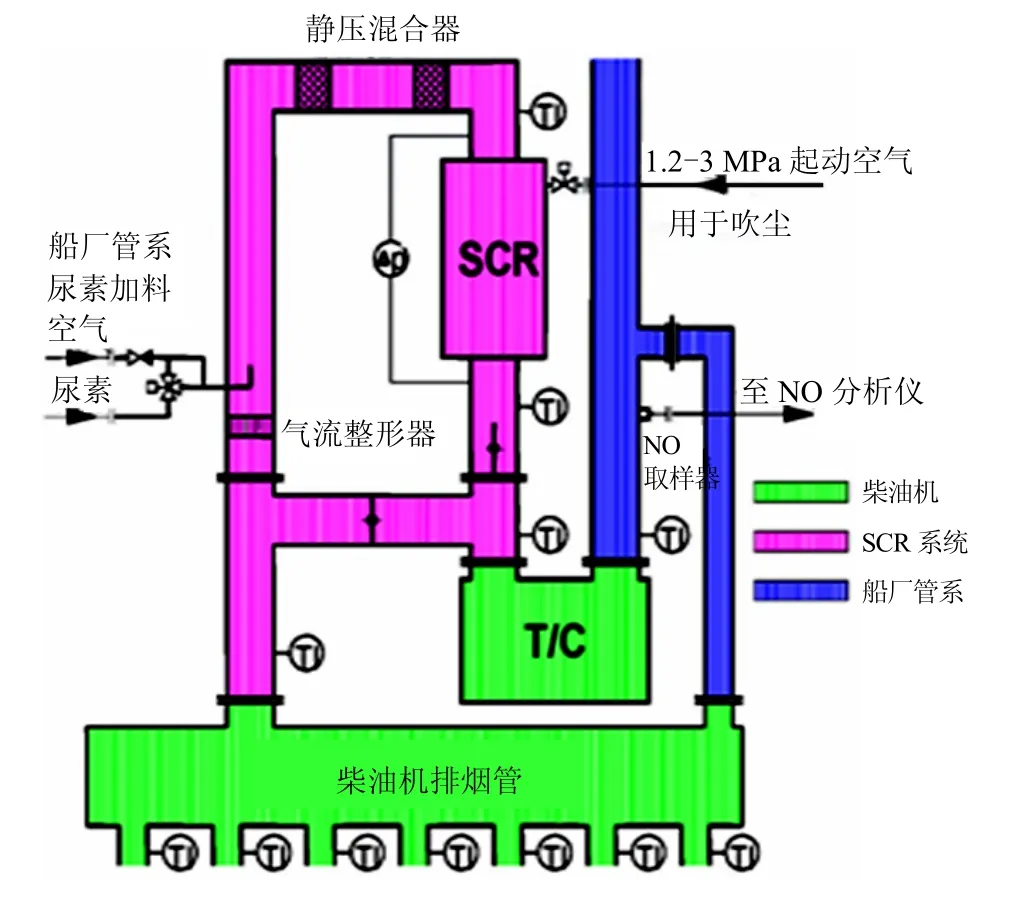

4.2 選擇性催化還原法(SCR)

船用柴油機采用 SCR(Selective Catalytic Reduction)選擇性催化還原法技術對廢氣排放進行后處理,可降低柴油機90%的NOx以至更多的排放。SCR是通過劑量噴射和在催化設備處理以前把含氨的添加劑(如尿素類)溶液的混合物噴入排出的廢氣流中。經混合以后的廢氣在流經催化設備的處理后,此時的廢氣流中的絕大部分 NOx轉化成氮氣和水蒸氣。在W?rtsil?的船用低速柴油機上,SCR技術的設備通常布置在柴油機排氣支管后和增壓器渦輪進口之間,選擇這個位置是保證廢氣溫度≥350℃,這是催化劑工作特性最為理想的溫度,以便對廢氣進行催化處理,圖6是SCR技術應用在3條RO-RO滾裝船上7RTA52U柴油機的配置示意,其NOx的排放都達到5g/kWh水平。據W?rtsil?介紹,如果在RT-flex共軌柴油機上也采用SCR技術,就可充分利用電子控制的共軌柴油機的靈活性,把燃油消耗降低到最低程度并使 SCR獲得效果最好的NOx排放水平。目前有近百臺W?rtsil?船用柴油機采用了SCR技術,預計到2016年實施IMO tier Ⅲ排放規則時采用SCR技術的可能性極大。但是SCR的投資昂貴,還需要占有較大的安裝空間,這是SCR技術目前還不能普遍推廣采用的主要原因。

圖6 SCR布置示意圖

4.3 海水洗滌法

海水洗滌不失為一種可選擇的方法。該技術由W?rtsil?與專業機構合作研發,它的結構并不復雜,主要是充分利用海水的天然堿性,因此幾乎可以洗滌掉柴油機廢氣排放中 80%的 SOx[4]。2006年W?rtsil?啟動了這種海水洗滌裝置試驗,隨著IMO對海水洗滌技術的認可也加速了它的實船應用。

4.4 研發中的新技術

干式靜電沉淀器,微粒過濾器,固體氧化物燃料電池(SOFC)等都是W?rtsil?船用柴油機近年來研發出的新技術,這些“綠色、環保”的新技術對大氣環境不產生影響,它們的誕生有力地推動了船用柴油機排放技術的多樣化發展。

5 減少氣缸潤滑油消耗

氣缸潤滑油在柴油機中并非僅僅為了在活塞環和氣缸套之間提供良好的潤滑功能,還將進入燃燒室起到中和燃油硫元素和酸性腐蝕物等作用[4]。但是潤滑油黏度大,揮發性低,難以霧化致使燃燒不充分。所以進入燃燒室的潤滑油非常容易形成不可燃燒物質的HC(碳氫化合物)和PM(顆粒物)。減少氣缸潤滑油的消耗旨在減少HC和PM。W?rtsil?近年推出PLS(Pulse Lubricating System)氣缸潤滑油脈沖式注油系統受到航運界的歡迎。由于采用電控技術以精確的計量和定時,使氣缸滑油在氣缸壁上分布更為均勻,氣缸潤滑油進油率可隨柴油機負荷和轉速變化而優化,也可按柴油機工作狀態調整,因而進油率已降低到0.7~0.8g/kWh,減少了柴油機潤滑油的消耗。

6 結 語

綜上對W?rtsil?船用低速柴油機廢氣排放控制技術的應用分析表明,為滿足IMO tierⅡ排放規則的要求,其技術精細化、多樣化發展代表了這個領域里“綠色、環保”的理念,這對于研究、學習、掌握先進的排放技術,實現自主創新的節能減排技術提供了借鑒和參考。

[1] W?rtsil?.Compliance by Wartsila low speed marine engine[P].Technical circular to licensees 7381 IMO TierⅡ NOx emissions regulations, July 2008.

[2] Marine Technologies for Reduced Emissions[R].W?rtsil? Corporation, April 2005.

[3] Engine Tuning[A].W?rtsil? site office meeting 2009 German weisser.

[4] In detail[J].W?rtsil? technical journal, January 2007.

[5] Paper NO:83 Progressive development of two stroke engine tribolgy[A].CIMAC congress{C}.Vienna: 2007.