Fuzzy-PID在電阻爐溫控系統(tǒng)中的應用與設(shè)計

馬祥興 南京鐵道職業(yè)技術(shù)學院

電阻爐常用來進行熱加工、熱處理,廣泛應用于冶金、石油、化工、電力等行業(yè)。電阻爐是一個非線性、時變和分布參數(shù)的系統(tǒng),很難建立一個精確的數(shù)學模型。針對控制對象的這一特點,設(shè)計者不僅要關(guān)注溫控系統(tǒng)采用何種控制模式,實現(xiàn)最優(yōu)控制,也要考慮系統(tǒng)的節(jié)能環(huán)保和性價比。隨著國家對城市環(huán)保和節(jié)能減排工作的重視,熱處理技術(shù)也向著優(yōu)質(zhì)、高效、節(jié)能、無公害方向發(fā)展。電阻爐是熱處理的主要設(shè)備,其加熱的過程控制是關(guān)鍵,促使許多學者去研究控制加熱過程的方法。目前的電阻爐溫控系統(tǒng)很多達不到理想的控制效果,在常規(guī)PID控制的基礎(chǔ)上融合先進的控制理論是解決該類問題的有效途徑,如近年來出現(xiàn)的模糊控制、神經(jīng)網(wǎng)絡控制、專家控制等。本文結(jié)合在某鋁箔加工企業(yè)退火爐的技術(shù)改造,分析Fuzzy-PID復合控制在電阻爐溫控系統(tǒng)中的應用。

1 控制策略的比較與選取

常規(guī)的PID控制由于結(jié)構(gòu)簡單、易于實現(xiàn)、魯棒性好、穩(wěn)態(tài)誤差小等優(yōu)點,被廣泛應用于工業(yè)過程控制中,它對可建立精確數(shù)學模型的定常系統(tǒng)具有很好的控制效果。但由于實際的溫控系統(tǒng)工況復雜,被控過程經(jīng)常存在時變不確定性的特點,尤其在參數(shù)多變、大慣性、大滯后的工況下,常規(guī)的PID控制表現(xiàn)出明顯的不足,魯棒性能不理想,且不能滿足快速升溫和超調(diào)要求小的場合。

智能控制理論中出現(xiàn)的模糊控制,其魯棒性強,不依賴于數(shù)學模型,憑借操作人員的運行經(jīng)驗,可對系統(tǒng)進行實時控制。非常適用于非線性、時變和滯后系統(tǒng),在快速性和保持小的超調(diào)量方面具有優(yōu)勢。但由于簡單的模糊控制不具有積分環(huán)節(jié),其靜態(tài)性能較差,應用范圍仍受到限制。

比較上述兩種控制的優(yōu)缺點,本文采用一種復合控制的策略,將常規(guī)PID控制與模糊控制相結(jié)合,構(gòu)成一種智能型的Fuzzy-PID控制。Fuzzy-PID控制是以常規(guī)PID控制為基礎(chǔ),它既具有PID控制器穩(wěn)態(tài)精度高的特點,又具有模糊控制魯棒性強、自適應能力高、快速性好、超調(diào)小的特點。是一種無需建模、操作方便、開發(fā)成本低、控制效果好的控制技術(shù),實踐證明該控制技術(shù)明顯優(yōu)于常規(guī)的PID控制器。

2 Fuzzy-PID溫控系統(tǒng)設(shè)計

將帶有參數(shù)自整定功能的模糊控制引入到常規(guī)PID控制器,就能構(gòu)成一種智能模糊溫控系統(tǒng)。

2.1 系統(tǒng)硬件設(shè)計

硬件部分由系統(tǒng)主控制模塊、溫度采樣、驅(qū)動執(zhí)行、人機對話和接口擴展模塊等組成見圖l所示。電阻爐溫度由熱電偶檢測并輸出溫度信號,經(jīng)變送器、電壓放大器,進行電壓放大和非線性校正,再由A/D轉(zhuǎn)換器將其轉(zhuǎn)換成數(shù)字量,該數(shù)字量經(jīng)濾波、誤差校正、標度變換、查表等環(huán)節(jié)后送給單片機處理,單片機將該數(shù)字量代表的實測溫度值與設(shè)定溫度值進行比較,根據(jù)控制誤差e和誤差變化率ec,經(jīng)模糊PID自整定控制算法,得出輸出"控制量"信息。將"控制字"信息與各相過零脈沖同時輸入驅(qū)動電路,當出現(xiàn)過零脈沖、且主機I/O口輸出"控制字"的高電平信號時,驅(qū)動電路向晶閘管發(fā)出觸發(fā)脈沖使其觸發(fā)導通。如輸出是"控制字"的低電平信號時,晶閘管不能導通。晶閘管的導通次數(shù)由PID的運算結(jié)果確定,導通次數(shù)增多,晶閘管輸出功率增大,電阻爐加溫。

圖l溫控系統(tǒng)硬件結(jié)構(gòu)框圖

2.1.1 主控制模塊

系統(tǒng)主控制模塊以ADUC845單片機為控制核心,構(gòu)成一個智能控制器,單片機進行實時系統(tǒng)數(shù)據(jù)處理和智能控制,既可作獨立的單片機控制系統(tǒng),又可與微機構(gòu)成兩級控制系統(tǒng)。ADUC845配有640 KB的非易失RAM數(shù)據(jù)存儲器,用以存放溫度設(shè)定參數(shù)、系統(tǒng)整定參數(shù)、控制誤差和誤差變量等信息。系統(tǒng)在定時中斷下完成對溫度的采集,經(jīng)A/D轉(zhuǎn)換后送主機進行模糊PID運算,主機響應觸發(fā)中斷后,則PID的運算結(jié)果經(jīng)相關(guān)I/O口輸出"控制字"信息,確定晶閘管的"開"與"關(guān)"。

2.1.2 溫度采集模塊

溫度采集模塊由熱電偶、變送器、電壓放大器、A/D轉(zhuǎn)換器等組成。為了和ADUC845的A/D轉(zhuǎn)換器相匹配,用ACl226和1B51構(gòu)成熱電偶冷端溫度補償及信號調(diào)理器電路。傳感器選用鎳鉻-鎳硅熱電偶,用于室溫到1200°C的溫度測量,輸出信號在0~45.119 mV。多路模擬開關(guān)為CD4051,由ABC端控制分時接通各引腳,分別用于零點校準、增益校準、分時輸出各熱電偶所對應的電壓。多路模擬開關(guān)和溫度采集過程在單片機協(xié)調(diào)下工作。

2.1.3 驅(qū)動執(zhí)行模塊

驅(qū)動執(zhí)行模塊由過零檢測與同步觸發(fā)電路、驅(qū)動電路、晶閘管調(diào)功電路等組成。采用過零脈沖觸發(fā)方式,可避免大電流工況下高次諧波產(chǎn)生電磁輻射。過零檢測選用KC08,在交流電壓的每個過零點均向驅(qū)動電路發(fā)出過零脈沖,并向主機發(fā)出中斷請求。為保證過零脈沖與主電路電壓同步,采用同步變壓器。驅(qū)動電路由光電耦合器TIL117組成,PID運算結(jié)果產(chǎn)生的"控制字"信息與各相過零脈沖信號同時輸入TIL117。晶閘管調(diào)功器由雙向晶閘管KS200/900組成,如設(shè)定中斷數(shù)100次為一控制周期,則工頻時的控制周期為1 s,在控制周期內(nèi)調(diào)節(jié)晶閘管的導通次數(shù),就可調(diào)節(jié)晶閘管的輸出功率。

2.1.4 人機對話模塊和接口擴展模塊

人機對話模塊由鍵盤、圖形液晶顯示器LCD、報警電路等組成。接口擴展模塊由打印機接口、RS232串行接口等組成。預留打印機接口,可以現(xiàn)場打印輸出結(jié)果。預留RS232串行接口可和PC機聯(lián)機,將現(xiàn)場檢測的數(shù)據(jù)傳給PC機來進一步處理、顯示、打印和存檔。

2.2 系統(tǒng)軟件設(shè)計

系統(tǒng)在控制程序的控制下運行,控制程序主要有主程序、定時中斷服務程序、溫度采集程序、標度變換程序、模糊控制PID算法程序、INT1中斷服務程序、鍵盤及顯示程序、顯示設(shè)定和操作界面管理程序、PC機通信等組成。顯示設(shè)定和操作界面用INT0中斷完成。

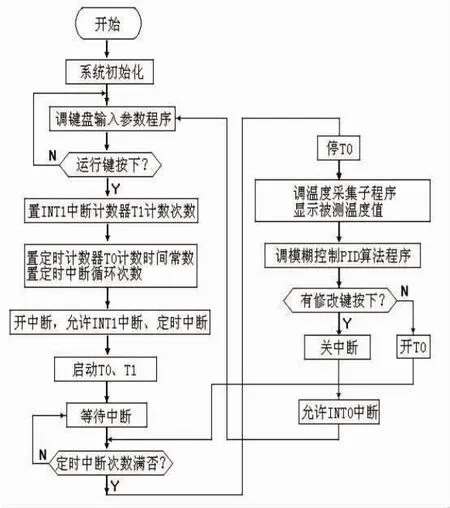

2.2.1 主程序

主程序中安排系統(tǒng)初始化賦值、INT1中斷計數(shù)賦值、定時中斷方式和時間常數(shù)設(shè)定、鍵盤及顯示調(diào)用程序等。一旦中斷,首先判斷中斷源。若是定時中斷,則調(diào)用定時中斷程序完成定時服務;若是INT1中斷,則調(diào)用INT1中斷服務程序,完成晶閘管觸發(fā)服務;若是人機面板的按鍵中斷,則在識別按鍵后,調(diào)用相應的鍵盤及顯示處理服務程序。主程序流程圖見圖2。

圖2 系統(tǒng)軟件主程序流程圖

2.2.2 定時中斷服務程序

定時中斷服務程序用來定時進行溫度采集,由T0計數(shù)器定時產(chǎn)生中斷,包括數(shù)字濾波、標度變換、顯示刷新等,完成數(shù)據(jù)預處理及人機交互,中斷允許后控制就轉(zhuǎn)入相應的中斷服務程序。定時器計數(shù)的時間常數(shù)設(shè)定為50 ms,定時中斷循環(huán)次數(shù)為200,則定時采集周期為10 s。在定時采集等待時,調(diào)用顯示程序,以及時反映溫度值。主機每隔10 s讀A/D轉(zhuǎn)換結(jié)果一次、模糊控制PID運算結(jié)果一次,即在定時周期結(jié)束后,完成對溫度采集、模糊控制PID運算等。

2.2.3 溫度采集子程序

在定時中斷服務程序下,調(diào)用溫度采集子程序,進行溫度數(shù)據(jù)采集,并進行A/D轉(zhuǎn)換,在A/D轉(zhuǎn)換周期內(nèi),重復輸出同一轉(zhuǎn)換結(jié)果200次,在轉(zhuǎn)換結(jié)束時,A/D轉(zhuǎn)換器不斷輸出新的轉(zhuǎn)換結(jié)果,同時轉(zhuǎn)入新的轉(zhuǎn)換周期。

2.2.4 模糊控制PID算法程序

模糊控制PID算法程序包括數(shù)學運算程序和模糊自整定PID算法程序兩部分,而模糊自整定PID算法程序的設(shè)計流程是:先進行模糊整定,后根據(jù)誤差和誤差變化率對PID的3個參數(shù)進行在線調(diào)整,將經(jīng)過模糊整定后的PID參數(shù)作為現(xiàn)行的控制參數(shù)進行PID控制。設(shè)計時要考慮控制誤差e和誤差變化率ec的最壞情況,由此建立起控制誤差e和誤差變化率ec的基本論域,確定數(shù)字量化e(k)的論域區(qū)間。要對控制誤差和誤差變化率超過最壞值變換后的e和ec的動態(tài)范圍限幅壓縮,使控制誤差和誤差變化率在整個調(diào)控溫度變化范圍內(nèi),控制量都可起作用。

2.2.5 INT1中斷服務程序

INT1中斷服務程序嵌套在定時中斷服務程序中,用來控制晶閘管的觸發(fā)脈沖,由過零脈沖產(chǎn)生INT1中斷,在中斷程序開始時送出上次中斷時所確定的"控制字",然后根據(jù)模糊控制PID運算結(jié)果確定下次中斷時應輸出的"控制字",以控制晶閘管的觸發(fā)與否。INT1中斷控制周期設(shè)為1 s,采用T1計數(shù),中斷計數(shù)100次為一循環(huán)。

3 Fuzzy-PID控制器參數(shù)自整定的實現(xiàn)

Fuzzy-PID控制策略的核心是模糊自整定PID控制器參數(shù)。Fuzzy-PID控制器的設(shè)計實質(zhì)上是模糊自整定控制算法的設(shè)計,設(shè)計時先確定PID參數(shù)與誤差e和誤差變化率ec之間的模糊關(guān)系,以便模糊控制算法的執(zhí)行,運行中不斷檢測誤差e和誤差變化率ec的值,根據(jù)實時檢測值利用模糊規(guī)則對PID的3個參數(shù)進行自動調(diào)整,以滿足不同工況不同時刻對PID參數(shù)的不同要求,使系統(tǒng)具有良好的動靜態(tài)性能。由于Fuzzy-PID控制器能實現(xiàn)在線修改及實時整定PID參數(shù),使溫控系統(tǒng)具有較高的控制品質(zhì),改善了系統(tǒng)的控制效果。

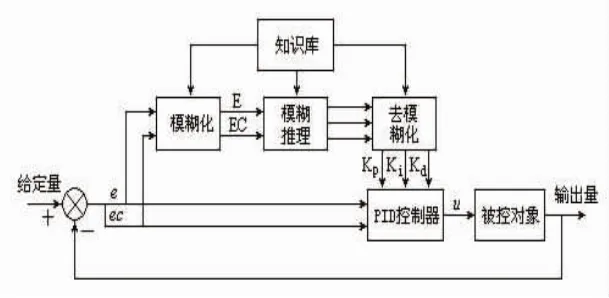

3.1 Fuzzy-PID控制器的組成

Fuzzy-PID控制器由模糊化、知識庫、模糊推理和去模糊化4個模塊組成,控制器結(jié)構(gòu)圖如圖3所示。模糊化是把輸入的精確量轉(zhuǎn)化為模糊量,將基本論域轉(zhuǎn)化到模糊集合論域;知識庫由數(shù)據(jù)庫和模糊規(guī)則庫兩部分組成,數(shù)據(jù)庫主要包括尺度變換因子、模糊空間分割、模糊集合的隸屬函數(shù)等;規(guī)則庫包括用模糊語言變量表示的一系列控制規(guī)則,反映了控制專家的經(jīng)驗和知識;模糊推理是基于模糊邏輯中的蘊含關(guān)系及模糊控制規(guī)則,推斷出應施加的輸出控制量;去模糊化是將模糊推理得出的模糊量轉(zhuǎn)換為用于控制的清晰量,即新的 KP、Ki、Kd,最后由決策結(jié)果確定晶閘管導通與否。

圖3 Fuzzy-PID控制器結(jié)構(gòu)圖

3.2 控制規(guī)則設(shè)計

當輸入量為控制誤差e和誤差變化率ec、輸出量為PID參數(shù)的調(diào)整量△KP、△Ki、△Kd時,選擇模糊集 E 及 EC為{NB,NM,NS,ZE,PS,PM,PB},論域為[-6,6]。為保證模糊集能較好地覆蓋論域避免失控現(xiàn)象,設(shè)計將[-6,6]離散成[-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6]13個等級。△KP取{NB,NM,NS,ZE,PS,PM,PB},論域為[-3,3];△Ki取為{NB,NM,NS,ZE,PS,PM,PB}, 論 域 為[-0.6,0.6];△Kd取{NB,NM,NS,ZE,PS,PM,PB},論域為[-3,3]。選擇 E、EC、△KP、△Ki、△Kd的隸屬函數(shù)曲線為正態(tài)型。

PID參數(shù)的整定必須考慮到在不同時刻3個參數(shù)的作用以及相互間的關(guān)聯(lián)影響。根據(jù)KP、Ki和Kd對系統(tǒng)控制的影響,并總結(jié)控制系統(tǒng)的設(shè)計經(jīng)驗,可歸納出在不同的|e|和|ec|時,被控過程對參數(shù) KP、Ki和 Kd的自整定要求:當|e|較大時,KP應較大而Kd應較小,使系統(tǒng)響應加快,并使Ki=0以免大的超調(diào);當|e|中等時,KP應較小使超調(diào)較小,Ki、Kd應適當,并關(guān)注Kd對系統(tǒng)的響應;當|e|較小時,KP和Ki應較大,使系統(tǒng)有較好的穩(wěn)態(tài)性能,Kd應適當避免出現(xiàn)振蕩。原則是:當|ec|較小時,Kd可大些,當|ec|較大時,Kd應小些。

根據(jù)上述PID參數(shù)的作用和|e|和|ec|的不同組合,結(jié)合實際工況下對PID參數(shù)的要求,可獲得KP、Ki和Kd的模糊控制規(guī)則表。下面結(jié)合KP控制規(guī)則的設(shè)計,分析模糊控制規(guī)則表的建立。在調(diào)節(jié)初期應取較大的KP值以提高響應速度,在調(diào)節(jié)中期取較小的KP值,使系統(tǒng)有較小超調(diào)并有一定的響應速度;而在后期再將KP值調(diào)到較大值以減小靜差,提高控制精度。KP的控制規(guī)則表設(shè)計如表1所示。對于Ki和Kd的控制規(guī)則表,可結(jié)合各自的調(diào)節(jié)要求仿照KP進行設(shè)計。

表1 KP控制規(guī)則表

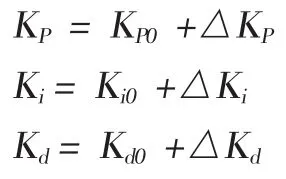

根據(jù)模糊控制規(guī)則和輸入量可求出模糊控制器的輸出。將采樣得到的誤差e和誤差變化率ec經(jīng)模糊處理后,代入模糊控制規(guī)則表,得出PID參數(shù)的調(diào)整量,再經(jīng)過PID算法的計算就得出了最后的輸出量,這樣就構(gòu)成了模糊控制表。因PID有3個參數(shù),所以有3個模糊控制表。根據(jù)模糊控制規(guī)則對3個參數(shù)進行在線調(diào)整,對量化因子和比例因子再進行調(diào)整就能達到理想的控制效果。模糊PID的參數(shù)調(diào)整算式為:

式中 KP0、Ki0、Kd0是 KP、Ki和 Kd的初始值,可通過常規(guī)的方法得到,△KP、△Ki、△Kd是模糊控制器的輸出,即PID參數(shù)的調(diào)整量。通過常規(guī)PID控制器獲得新的 KP、Ki、Kd后,對控制對象作出相應的控制。

4 結(jié)束語

通過對鋁箔退火爐溫控系統(tǒng)的現(xiàn)場實驗和在線調(diào)試,實際使用表明,由Fuzzy-PID自整定控制器構(gòu)成的溫控系統(tǒng),控制效果非常滿意,退火處理后的鋁箔其金屬壓延加工性能明顯提高,成品率大大增加。溫控系統(tǒng)的魯棒性、自適應性、快速性、超調(diào)量和穩(wěn)態(tài)誤差都非常理想,控制精度達±1°C,控制性能明顯優(yōu)于常規(guī)PID控制器。這樣的改造升級具有較強的典型性,開發(fā)速度快,改造成本低,性價比高,可靠性強,節(jié)能減排也有新的成效,可推廣到其它溫控場合。

實驗環(huán)境為:室溫26℃,進爐1.5 t筒卷鋁箔,設(shè)定退火的恒溫溫度為470℃。經(jīng)近2 h的加溫,爐溫進入設(shè)定溫度范圍,實驗所得響應曲線如圖4所示。

圖4 退火爐實際輸出響應曲線