新型加壓生物反應器內部流場研究

楊 波

(中南林業科技大學 機電工程學院,湖南 長沙 410004)

曝氣過程是生物反應的重要工藝程序,它對反應器內流動與傳質、氣含率以及液體循環速度都有影響。而目前廣泛使用的是鼓風曝氣系統,即由鼓風機將凈化的空氣通過供氣管道送入生物反應器中。這種曝氣方法極大的影響了系統的效率,曝氣能耗占整個系統能耗的20%~30%,因此急需推廣高效節能的微孔曝氣生物反應器。

國內外學者對生物反應器內的含氧率和液相循環速度進行了大量的實驗和理論研究。如蔣安元[2]研究發現若循環速度太快,分散在液相中的細小氣泡會隨著液體一起下降,不能及時排出,氣泡中的有效氣體成分下降造成所謂“老化”現象;Popovic[3]等以CMC溶液為對象研究發現隨溶液粘度的增加液相循環速度減小;徐桂轉等[4]研究發現曝氣通量對循環液速的影響沒有對氣含率的影響大等。另外,還有一些學者研究了氣體分布器對循環液速的影響[5],發現采用微孔氣體分布器能提高氣含率和液相的循環速度。但是對曝氣通量和內部流場可視化的研究還沒見到系統的報道,因此本文基于實驗和數模模擬兩方面對不同表觀氣速下的生物反應器內部流場進行了分析。

1 實驗研究

1.1 PIV實驗系統

試驗中采用的測試儀器是美國TSI公司生產的PIV系統,系統組成如圖1所示。其中激光的工作頻率為15Hz,發出的波長為532nm,單個脈沖能量為120mJ;CCD相機分辨率為1248×1024像素,最大圖象采集率可達到7.5幀/秒;同步器用來協調激光和相機的工作時序。PIV系統的控制和圖像采集分析由Insight5.0軟件實現。試驗采用直徑為8的三氧化二鋁作為示蹤粒子。

圖1 PIV系統組成示意圖

1.2 實驗裝置與流程

如圖2所示,選擇反應器上部為測試區。實驗用反應器由高1.0 m、內徑為0.3 m的有機玻璃管制成,實驗液面高度為0.68 m。同時在反應器一側自底部至頂部,每隔0.1 m開有Φ8 mm的測壓口;反應器底部封頭處中心處安裝微孔曝氣分布器。在壓縮機出口安裝一個0.2 m3氣體貯罐,起穩定氣體流量作用。氣體由壓縮機送出,經穩壓調節閥調節氣體流量后,至流量計,經微孔曝氣分布器進入反應器,由頂部經出口流量計排出。通過調節反應器頂部的閘閥來控制反應器內的操作壓力。由于氣體的進入在反應器底部中心與近壁處形成密度差驅使反應器內的液相介質從近壁處流經上升區、氣液分離區、下降區再到上升區形成循環流動。

圖2 實驗裝置流程圖

1.3 微孔生物反應器

微孔曝氣分布器采用某公司研究開發的新型膜片式微孔曝氣分布器,見圖3。這種膜片由高強度的合成橡膠高溫高壓再經一系列擴孔工藝制成,膜片度2 mm,平均微孔直徑為10。安裝時下面用鉆了24個孔(孔徑為8 mm)的5 mm厚篩板支撐,上面用不銹鋼壓板固定,最上方用限位罩限制隆起的高度,起保護分布器作用。整個分布器的有效工作直徑為150mm,通過法蘭與生物反應器連接。

圖3 膜微孔氣體分布器結構示意圖

1.4 實驗物料與操作條件

實驗所用物系為空氣-水兩相體系,利用油酸鈉改變液體表面張力,三甘醇改變液體粘度。實驗條件如表1所示。由于表面張力和粘度受溫度影響較大,表中列出的是常溫下的表面張力和粘度值。

表1 實驗條件

1.5 實驗驗結果分析及討論

根據生物反應器具體的實驗工況進行PIV測量,處理數據基于美國TSI公司的Insight軟件。同時采用Tecplot 10.0軟件并根據流體力學的分析方法得到詳盡的時均速度、渦量、湍動能等實驗數據,并適當分析其隨氣體表觀速度變化的規律性影響。

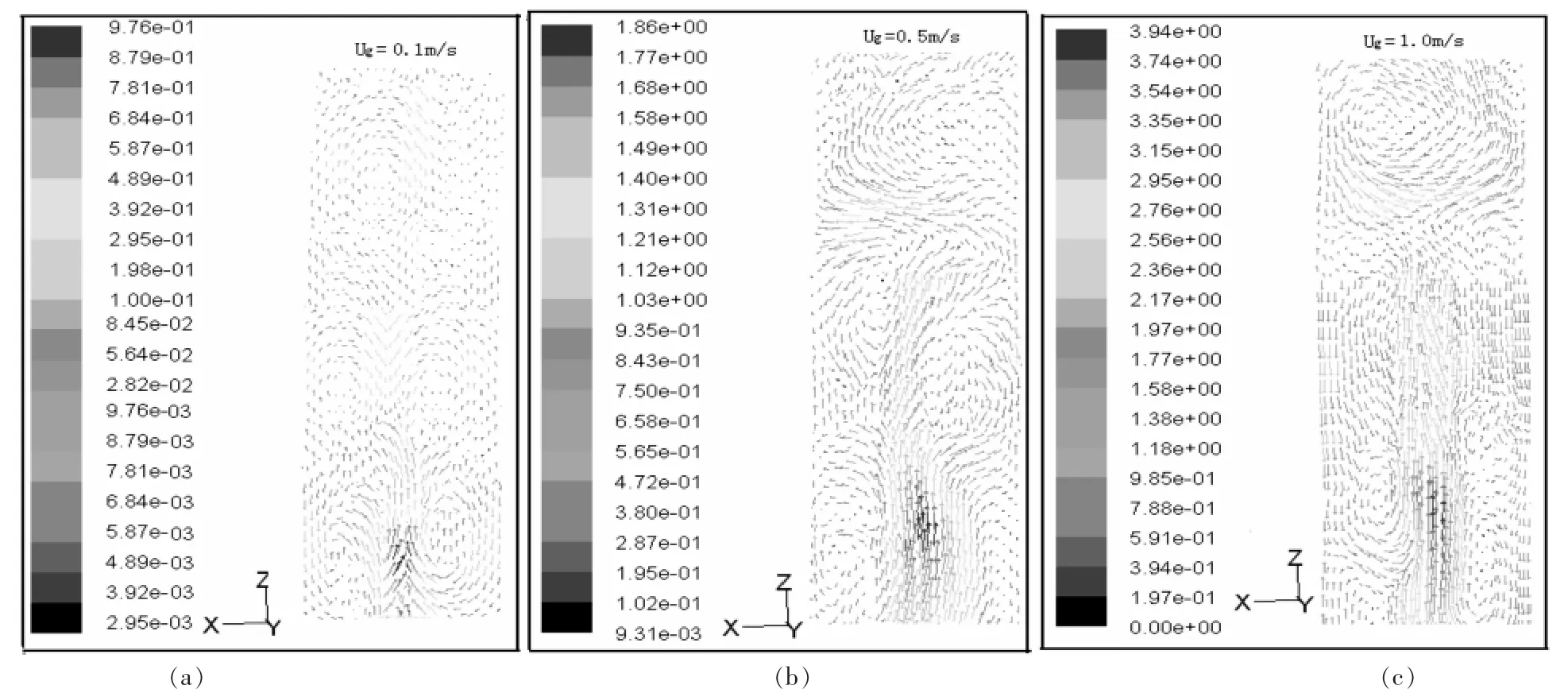

對于宏觀的液相速度分布,這里由于受實驗條件的限制,僅僅給出了軸面上的部分液相速度分布。圖4為不同表觀氣速下液相的速度矢量場,從圖中可以看出來液相速度隨表觀氣速的增大而顯著變化。在反應器底部,上升區液體在氣體的挾帶作用下獲得最初始的速度,隨后在重力及阻力下速度有所下降。在表觀氣速比較小時,液體中的氣泡主要受向上的浮力作用,反應器中氣液兩相流動還沒有達到湍流狀態,上升區液體在氣泡的沖擊下,跟隨氣泡運動;隨表觀氣速的增大,反應器中氣液兩相流動慢慢達到湍流狀態,此時氣泡和液體充分混合,上升區氣泡在浮力和進口壓力的作用下急劇的涌向氣液分離區,強烈的沖擊反應器底部的液體,底部的液體在氣泡的沖擊作用下開始向上運動,下降區的液體在密度差產生的作用力下流向反應器底部,從而表現出液相整體的循環運動。另外由于下降區液體的沖刷作用和上升區氣體的沖擊剪切作用,液體在底部容易形成小的漩渦,這可以大大減小死區,提高反應器效率,同時在強烈的湍動混合下,氣泡容易破碎,這個可以大大提高氣液間氧傳質。

2 數值計算結果及分析

本文整個方程組的求解是通過CFD軟件FLUENT6.2完成。應用了以Euler方法為基礎的歐拉模型,選擇的多相流模型為混合模型,對壓力-速度耦合關系的處理采用SIMPLE算法。

圖4 不同表觀氣速下液相的速度矢量場

對于宏觀的速度分布,這里主要考察 XZ軸面上的時均速度分布情況。首先考慮是速度矢量的空間分布,即速度矢量場。圖5為氣體表觀速度分別位0.1 m/s、0.5 m/s、1.0 m/s時液相的速度矢量場。從圖中可以看出液相的流動基本表現為整體的大循環運動。傳統氣升式生物反應器底部區域液體質點主要靠下降區流體的沖刷作用獲得的較低流動速度,這部分的液體很難跟主流進行良好對流傳質,在實際應用過程中此區域常成為物料堆積的死區,一般常采用在底部進氣管打孔通氣的方法來加強此區域與主體流動的對流混合。從圖可以看出來,在膜片式微孔曝氣生物反應器底部,由于下降區流體的沖刷作用和上升區氣體的沖擊剪切作用,液體在底部形成小的漩渦,大大減小了死區。

3 對比分析

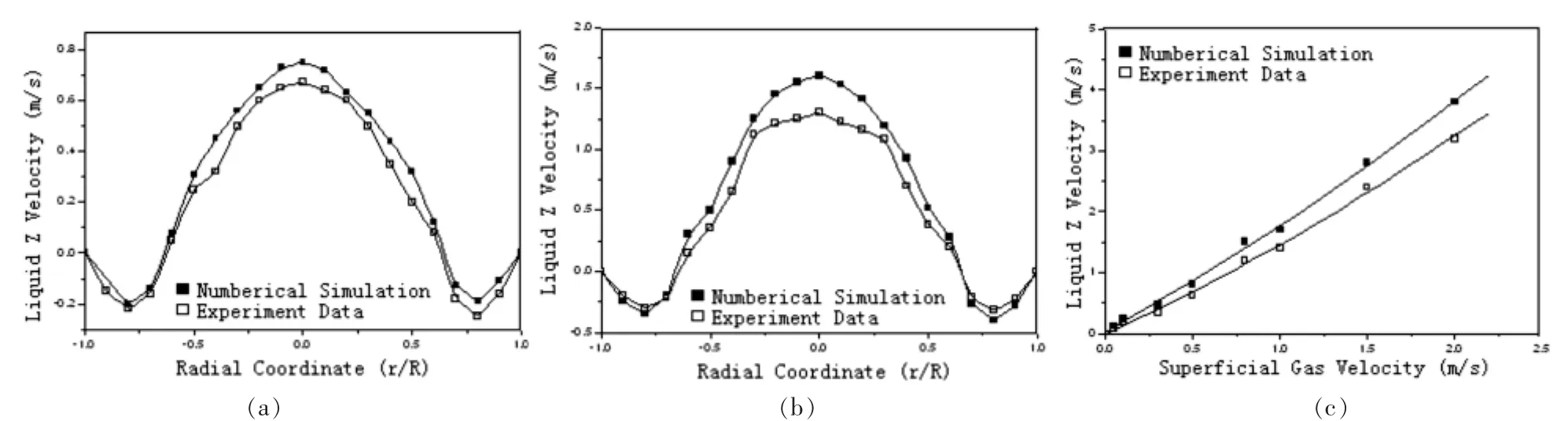

本文對模擬和實驗在數值大小上也進行了一定程度上的比較。圖6為膜片式微孔曝氣生物反應器X方向液相速度的模擬與實驗結果的對比。其中圖6.a及圖6.b分別表示氣體表觀速度為0.5 m/s和1.0 m/s時反應器中心軸面內液相速度模擬與實驗結果的對比曲線;圖6.c表示了Z=50 cm處液相速度隨氣體表觀速度變化的模擬與實驗結果的對比曲線。由圖可以看出:

圖5 液相速度矢量場

圖6 上升區Z方向液相速度的模擬與實驗結果對比

(1)液相速度在徑向空間分布上,數值模擬結果與實驗結果基本一致,具有空間對稱性。在沿Z方向呈凸形曲線分布,中心處矢量絕對值最大,兩邊至器壁處速度值陡降至0左右。

(2)在Z方向液相速度隨氣體表觀氣速的變化上,數值模擬結果和實驗結果基本上也是一致的。隨表觀氣速的增加Z方向上液相速度的絕對數值上升。

(3)在速度矢量空間分布及變化趨勢一致性的基礎上也可以看出來,兩者在數值上存在一定的誤差,造成這種現象的原因很多,主要包括:瞬間的進氣流量不穩定、操作條件的人為誤差等;在數值模擬過程中,FLUENT給定的常量參數適用性過于理想化,等等。但總的變化趨勢還是保持一致的。因此可以認為該CFD數值模擬方法應用于膜片式微孔曝氣生物反應器內復雜的兩相流動流場預測還是可行的,具有一定的工程實際應用價值。

4 結論

(1)PIV技術已廣泛用于研究復雜流場,它的發展使我們觀察到了許多用傳統測試技術無法測到的流動瞬時結構現象,對探索生物反應器內流動及傳質死區有直觀指導意義。

(2)CFD數值模擬方法應用于新型加壓生物反應器內復雜的兩相流動流場預測與通過實驗獲得的流場基本一致,具有一定的工程實際應用價值。

(3)氣液分離區的漩渦位置降低,引起附近區域的湍動,有利于氣液間的傳質、混合,特別是底部的漩渦,更可以減小反應器的死區體積。

[1]王正等.加壓微孔曝氣反應器內氣含率的實驗研究[J].化學工程,2006,34(10):31-34.

[2]將安元.氣升式反應器及其應用[J].邵陽高專學報,1994,7(3):243-245.

[3]Popovic M,Robinson C M.Eatimation of some important design parameiers for non-Newtonian liquid pneumatically agtitated fomenters [J].Proceeding of the 34#Canadian Chemical engineering Conference.1984:258-263.

[4]徐桂轉,岳桂芝,楊世關,等.SMⅡ型生化反應器的流體力學研究[J].河南農業大學學報,2003,37(3):293-296.

[5]沐方平,范鐵,何清華,等.外環流反應器的氣含率及循環液速[J].高校化學工程學報,1998,12(4):345-349.