Z4116型臺式鉆床的自動化改造及進給系統設計

楊志斌

(天津工業大學機械電子學院,天津 300160)

1 臺式鉆床的概念以及當今存在的問題分析

1.1 臺式鉆床的概念

臺式鉆床簡稱臺鉆,是一種體積小巧,操作簡便,通常安裝在專用工作臺上使用的小型孔加工機床。臺式鉆床鉆孔直徑一般在13 mm以下,最大不超過16 mm。其主軸變速一般通過改變三角帶在塔型帶輪上的位置來實現,主軸進給靠手動操作。通常鉆頭旋轉為主運動,鉆頭軸向移動為進給運動。臺式鉆床結構簡單,加工精度相對較低,可鉆通孔、盲孔,更換特殊刀具,可擴、锪孔,鉸孔或進行攻絲等加工[1]。

1.2 臺式鉆床技術當今存在的問題分析

隨著社會的發展,現代鉆床技術存在著許多問題,當近的發展狀況:在現代機械制造業中,隨著加工零件方式的多樣性以及工藝發展的要求,加工零件的方法也呈現出多樣化,在機床切削加工的工作量約占總制造工作量的40%~60%,其中鉆床占11%,所以在當今的機械制造業中鉆機機床是重要的加工設備。而機床的技術性能又直接影響著機械制造業的產品質量和勞動效率。所以,為了提高科學技術水平和生產產量,必須對機床的發展作出新的要求。

機械制造業的發展和科學技術的進步,特別是數控技術的發展,使我國的機械制造業正向著自動化、精密化、高效率和多樣化的方向發展。據有關部門統計我國數控機床的產量僅是全部機床產量的1.5%,數控化產值僅為8.7%(到1990年底);我國的機床在制造的技術水平和性能上與外國的差距也很明顯,機床理論和應用技術的研究也明顯落后。所以我們要不斷學習和引進國外先進科學技術,大力發展研究,推動我國機床工業的發展[2]。

問題的提出從以上現狀分析我們可以看出,在機床加工中鉆床的加工工作量在總制造工作量中占有很大的比重。長期以來我國的機械機械制造業中孔類加工多數由傳統鉆床來完成,但是傳統的鉆床在大批量生產時存在許多的不足之處:自動化程度低,很難進行大批量的生產;工人勞動效率低,并且工人的工作環境非常惡劣;占用的人力較多,操作固定不變容易出錯;精度低,工件裝夾浪費時間;加工的產品質量低[3]。針對以上的傳統鉆床的不足之處以及生產中存在的問題,我們有必要對傳統鉆床進行自動化的改進。

2 Z4116臺式鉆床的自動化改造的整體方案

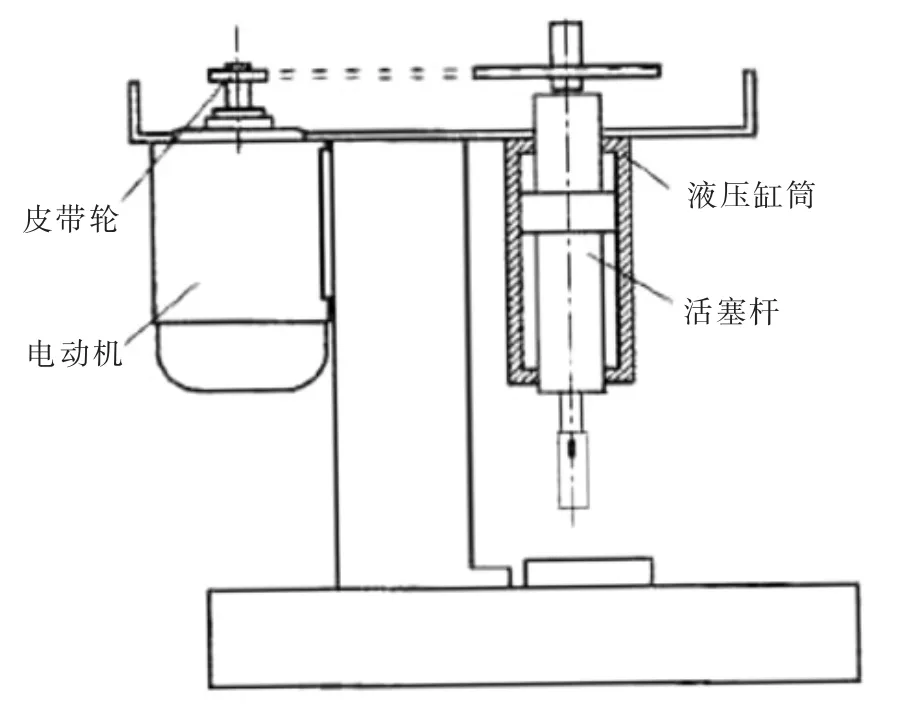

根據生產的要求,現對由大連某機械制造有限公司生產的Z4116型臺式自動鉆床進行整體改造。Z4116型臺式自動鉆床的工作流程:啟動(電源或控制器)—主軸快進—主軸工進—主軸停留—主軸快退—主軸快退停止—主軸電機和液壓泵電機停轉。普通鉆床的主運動是主軸的旋轉運動,從電動機經由皮帶輪傳送給主軸;鉆床的進給運動由齒輪齒條系統完成。改造后的鉆床主運動依然從電動機經由皮帶輪傳送給主軸,但進給運動采用液壓傳動進給,如圖1所示。

總體設計的構思與方案的擬定,關系到產品的功能的齊全、性能的優良、經濟效益是的顯著。因此,我們要確定良好的總體設計思想,確保產品的功能、經濟效益和實用性能[4]。總體設計的內容主要包括:執行系統的設計;原動機類型的選擇和傳動系統的設計;控制系統的設計;總體布局設計;輔助系統的設計;為了完成普通臺式鉆床的改造及進給系統的設計,我們依循機床設計的一般步驟來制定自動鉆床的總體設計方案。普通鉆床的自動化改造是以某五金工具廠鋼絲鉗生產線的自動化改造為背景的。如,已知加工對象為鋼絲鉗,加工工序為在鋼絲鉗上鉆削直徑為Φ2 mm(鉆床最大鉆削直徑)的通孔,鋼絲鉗材料為Q235。改造后的全自動鉆床應滿足:滿足自動連續生產,且生產率為3把/min;自動化改造應是機械、電氣和液壓的有機結合;傳動系統設計應包含切削力計算、電動機選擇、傳動裝置設計、床身結構設計等;設計重點為鉆床液壓進給系統之進給油缸設計;自動控制系統應以PLC與手動相結合的方式實現。

圖1 改造方案

在Z4116型臺式鉆床的自動化改造中可以采用PLC控制系統對改造后的鉆床進行控制。在控制系統上應以PLC控制系統與手動相結合,這樣可減少多余勞動力的消耗和在生產制作零件的過程中誤差的產生,從而減少生產材料、生產時間的浪費和消耗提高生產效率。

3 進給系統的改進設計方案

為了解決該鉆床進給系統的問題,需要將液壓進給系統進行改進。根據分析,決定對液壓進給系統進行全面改造。最易引起故障的四只液控閥被去除,切入進給從原油路順序控制改為電磁閥分別控制。控制切入進給的三位五通電磁閥與粗、細磨轉換的二位三通電磁閥配合,可以輕松實現機床鉆孔工件的快跳、快速趨進、粗磨進給、細磨進給、延時無進給鉆孔的所有功能。改造后的液壓控制系統,均采用獨立功能液壓件,只要各個液壓件正常工作,系統則正常工作。因而即使發生故障也很容易判斷和維修。液壓配件采用國標標準易維修、易采購。經生產使用證明,液壓進給系統,技術改造前的多發故障被徹底排除,幾乎沒有作穩定的可再出現因液壓方面而停機維修的故障。

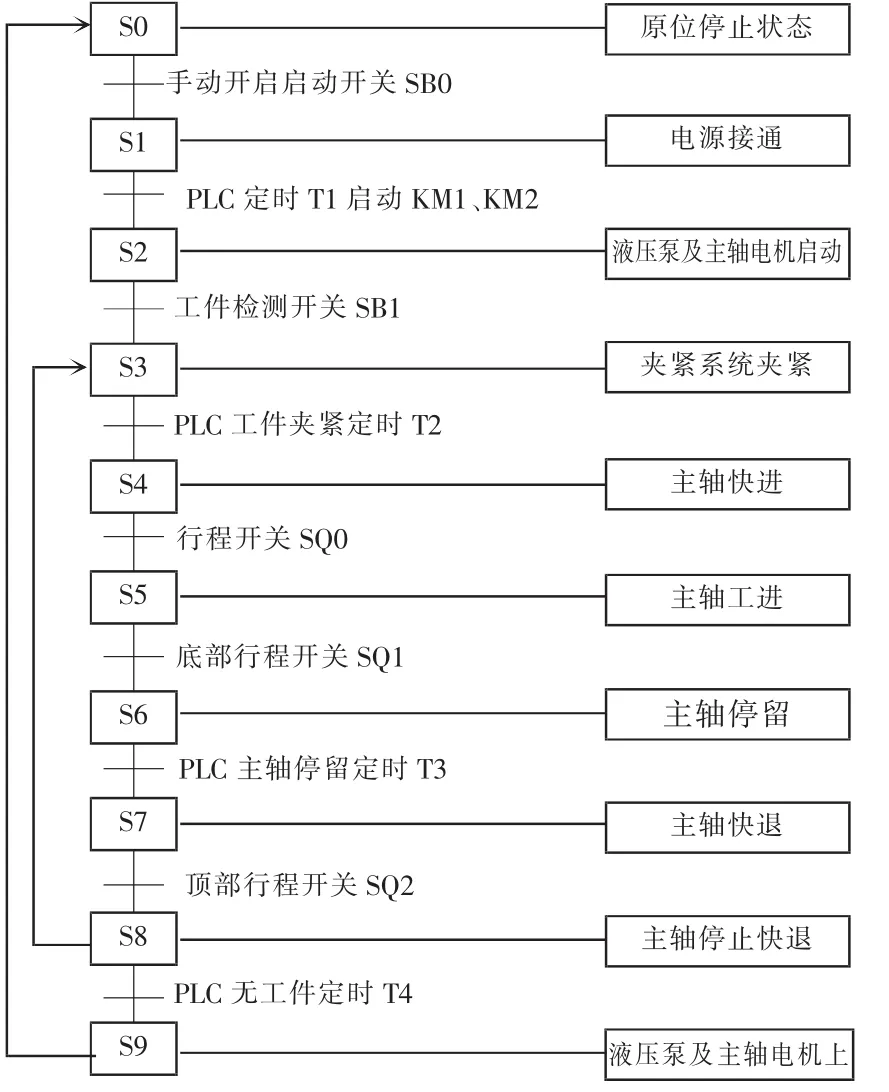

改造后的Z4116型臺式機床可運用PLC操作系統和液壓進給系統進行工作,如圖2所示。

圖2 改造后自動鉆床的工作流程

4 總結

根據工件材料與孔徑大小的不同,Z4116型臺式鉆床可以通過更換不同直徑的皮帶輪來改變轉速、通過調節調速閥的通流面積來改變進給速度,以適應不同工件的加工要求;運用編程控制系統(PLC)進行自動控制編程更方便、程序更清晰直觀、調試和查錯更容易。該鉆床的自動化改造是對機械、液壓、電子技術的綜合應用。經過改造后,保留了原鉆床的基本結構和工作性能。

[1]史傘富.金屬切削手冊[M].上海:上海科學技術出版社,2003.

[2]成大先.機械設計手冊[M].北京:化學工業出版社,2004.

[3]熊順源,童幸生.臺式鉆床的自動化改造[J].機械工程師,2008,(11).

[4]王小玲,劉萬軍.磨床液壓進系統的改造[J].軸承,2007,(5).