GENERATIONⅡ型充氮烘烤箱故障分析

王天旭

一、概述

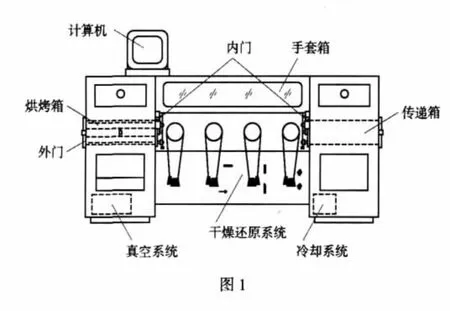

GENERATIONⅡ型充氮烘烤密封焊接箱,美國BENCHMARK公司生產,由烘烤箱、手套箱和傳遞箱三個箱體組成,配有真空、加熱烘烤、充氮、焊接、干燥過濾、冷卻、露點監測及計算機控制系統。該設備集熱能、焊接、氣動、真空、計算機控制技術于一身,主要用于氣密密封產品的加工裝配。

二、工作原理

啟動電源開機,系統進入自檢程序;關閉所有箱門,兩臺真空泵分別對烘烤箱和傳遞箱抽真空,當箱內真空值達到設定值之后,設備進入待機狀態。與此同時手套箱內隨氣壓的變化自動調節氮氣壓力,以保證手套箱內維持正壓狀態(氣壓約高于本地氣壓),干燥過濾系統對手套箱內的氮氣進行干燥過濾,保證箱內露點滿足工藝要求。加工時,打開烘烤箱外門,將產品零件放入烘烤箱內,關閉箱門,調用或編制烘烤程序,運行。在烘烤箱內完成抽真空、加熱烘烤、充氮、保溫和降溫等過程后,按烘烤箱內門開啟按鈕,內門自動打開,將產品零件轉入手套箱內,關閉烘烤箱內門。在手套箱內進行產品零件焊接、封裝等加工裝配工序。加工裝配完畢,開啟傳遞箱內門,將加工完畢的產品放入傳遞箱內,關閉傳遞箱內門,然后打開傳遞箱外門,取出產品、關閉箱門,完成加工過程。在零件傳遞過程中,系統自動調節各箱內壓力,維持壓力平衡。

三、故障原因分析、判斷與修理

1.真空度到16Pa后數值不再減少反而緩慢增加

抽烘烤箱真空時,電腦屏幕顯示其空壓力16Pa后,數值不再減少,反而緩慢增加。 烘烤產品零件時,烘烤箱內真空度要求達到2.6Pa以下。初步分析有四個因素可能引起這種現象:①真空泵性能下降;②管路漏氣;③真空檢測元件老化、性能不穩定;④烘烤箱密封不嚴。

通過觀察沒有發現真空泵有異常情況,進一步對真空泵進行測試,泵所抽壓力可達到0.1Pa,與設備剛購進驗收時所測壓力值一致,說明真空泵運轉正常。檢查管路,沒有松動、變形和裂縫現象,再使用壓力法檢查管路,沒有漏點,相關控制閥關閉可靠。采用對比法檢查,將真空測試儀器通過一個三通管與設備真空檢測管路并聯在一起,抽真空時,觀察設備上電腦屏幕顯示值與真空測試儀器顯示值是否一致。經檢測,兩者顯示值相等,說明真空檢測元件性能穩定。烘烤箱是一個長方形不銹鋼箱體,內部被四塊隔板(加熱板)分成五層,工作區域為中間三層,箱體兩端各開一扇門,如圖1所示,左邊是外門,采用鉸鏈旋轉式結構,是裝載零件的進口;右邊是內門,采用氣動活塞移動式結構,是烘烤零件進入手套箱的唯一通道。烘烤箱內只有這兩扇門和一個圓管孔(既用于抽真空,又用于充入氮氣)與外界相通。由于烘烤箱長時間處于加熱烘烤狀態,可能使門上的密封圈變形、破損或老化,失去密封性能。經檢查,門上的密封圈沒有破損、變形和老化現象,門和門框也沒有出現任何變形。用酒精噴霧法檢查外門,真空值顯示無明顯突變,說明外門無泄漏;對于內門,將其關閉充入手套箱內的氮氣,烘烤箱抽真空,若手套箱上的手套被吸入,說明內門有泄漏。經測試,手套箱上的手套被慢慢地吸入箱內,此現象說明烘烤箱與手套箱之間的內門密封不嚴。查看關門的氣源壓力,顯示值為2×105Pa。根據設備使用要求將壓力值調到6×105Pa,然后抽真空,故障現象消除,電腦屏幕顯示值為0.9Pa,符合設備使用要求。

通過以上分析、檢查,造成本次故障現象的根本原因是烘烤箱內門的關門氣壓調節過低。

2.手套箱上的手套被吸入箱內發生爆裂

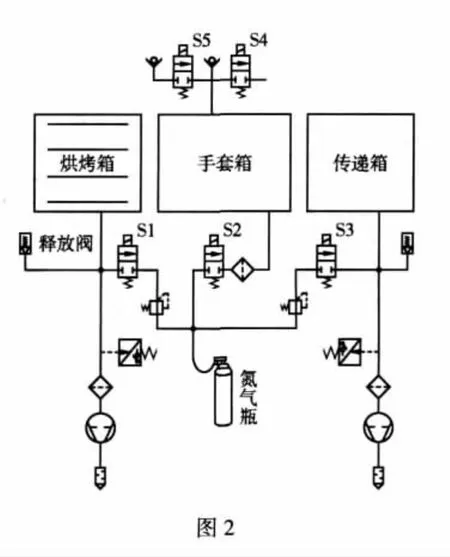

設備正常工作時,手套箱內充入的是氮氣,箱內壓力為正壓(壓力約高于本地大氣壓力)。當箱內壓力降到系統設定的下限時,如圖2,控制系統自動打開電磁閥S2充入氮氣,維持箱內正壓狀態。當箱內壓力突然增加(如將手套向箱內伸進)超過系統設定的壓力值時,單向排氣閥或電磁閥S4、S5自動打開卸壓。若當氣瓶不能給設備提供氮氣時,即氣體耗盡或氣瓶總閥被關閉,設備執行充氮程序,電磁閥S1打開,氣瓶不能提供氮氣,此時當電磁閥S2也處于打開狀態,即手套箱內正處于補充氮氣狀態,箱體之間就通過電磁閥S1或S3、減壓閥、電磁閥S2、過濾器互相聯通,手套箱內的氣體就流入烘烤箱或傳遞箱,電磁閥S2因手套箱內壓力低于系統設定的下限而處于常開狀態。由于零件在烘烤箱內,要反復執行抽真空和充氮等程序,而傳遞箱內通常保持真空狀態,電磁閥S3處于常閉,因此手套箱內的氣體主要經過電磁閥S1被一次次抽走,箱內的壓力降低,手套被吸入箱內,超過橡膠手套膨脹極限后,發生爆裂。另外,當內門關閉不嚴,手套箱內沒有氮氣補充時,也會造成類似現象。

經現場察看,爆裂的手套被吸入箱內,氮氣瓶上氣壓表壓力指針指到了“0”位,說明氣瓶內的氮氣已耗盡。更換新手套和氮氣瓶,試機,沒有出現手套被吸入和爆裂現象。為了進一步證實前面的分析,關閉氮氣瓶上的總閥門后觀察現象,烘烤箱在抽真空時,手套沒有發生任何變化,當執行充氮程序時,手套被慢慢吸入箱內膨脹。當打開氣瓶總閥門,手套又恢復到正常狀態。經了解,手套發生幾次爆裂都是操作人員不在場時發生的。由于設備烘烤零件時間較長,值班操作人員長時間不在現場,當氮氣耗盡后沒人及時采取措施,致使手套爆裂。針對此原因,規定操作人員定時巡視制度,觀察氣瓶內氮氣消耗情況。執行定時巡視制度后,很長時間沒有出現手套爆裂問題,但操作人員發現剛更換的氮氣,沒用多久就消耗完了,手套又發生爆裂現象。對此進行檢查,裝上新手套,又接上一瓶滿的氮氣試機檢查,通過顯示屏發現:烘烤箱內的真空壓力很快達到0.9Pa,而傳遞箱內的真空壓力顯示仍為“HIGH”(<266.7Pa才顯示具體數值),說明傳遞箱的真空系統有問題。檢查系統發現,電磁閥S3的線圈處于通電狀態,使不該此時打開的電磁閥S3打開了。查找電磁閥S3導通的原因,由于控制電磁閥S3的固態繼電器損壞,固態繼電器的主觸點處于接通狀態,線圈一直通電,造成電磁閥S3打開。氣瓶內的氮氣經電磁閥S3進入傳遞箱,故傳遞箱內的真空壓力達不到規定值。當真空泵抽走氣瓶內的所有氮氣后,同前面分析一樣,最后連手套箱內的氣體也被抽走,造成手套出現爆裂。

經換上新的固態繼電器試機,傳遞箱內的真空壓力很快達到規定值,設備工作正常。

3.從烘烤箱內取出的零件表面出現氧化現象

出現氧化現象可能有三個因素:①被烘烤的產品零件表面太臟;②烘烤箱密封不嚴;③烘烤箱內充入的氮氣質量差或混入了其他腐蝕性物質。

在對箱體檢查過程中,發現隔板(加熱板)上有黃褐色類似油膩之類的物質。放入烘烤箱內的零件和載體應該都是清洗干凈的,觀察設備供氮管路,發現充入烘烤箱內的氮氣從氣瓶到設備經過了長約12m、直徑20mm的新管路。為了消除管道過長帶來的影響,將氣瓶移到設備旁邊,直接用干凈的短管與設備相連。將烘烤箱內部徹底清洗、擦拭干凈,然后經過幾次抽真空→充氮→空箱加熱烘烤操作后,箱內再沒有發現黃褐色物質。放入零件按烘烤程序進行烘烤,零件表面沒有出現任何氧化現象,故障現象消除。對原長管道內部進行檢查,發現管內壁粘著許多黃色污物。經調查,在安裝管道時,安裝人員沒有對管道內部進行清洗去污處理。在充氮烘烤過程中,氮氣將管內贓物帶入烘烤箱內,造成零件表面氧化。

為防止此問題再次發生,采取預防措施:①采用清潔干凈的管道作為供氣管道;②縮短供氣管道長度,以減少更換氮氣瓶時管道內進入的空氣量;③做好設備日常維護保養工作,確保設備內外干凈整潔。