硫酸銨生產中設備腐蝕的解決方法

趙文愷 李應超 龐玉亭

天宏焦化公司化工分廠于2002年投入運行,凈化焦爐煤氣1.9萬m3/h,其中煤氣中的氨氣在硫酸銨工序采用噴淋式飽和器吸收脫除。該工藝投入使用后,由于管線選材不合理及操作制度存在缺陷等,致使部分管道及設備焊縫處腐蝕泄漏嚴重,進而影響到硫酸銨的生產,使硫酸銨產率降低。另外,如果硫酸銨工序不能正常運行,煤氣中氨氣進入粗苯工段的生產系統,就會造成后序粗苯工段貧富油管道、管式爐、換熱設備出現大面積腐蝕和循環洗油質量變壞等問題。為了延長硫酸銨生產設備壽命,結合其他同行單位采用的先進防腐技術和經驗,根據公司的實際情況,采用承插焊接、翻邊活法蘭連接和改變操作方法等措施,解決了硫酸銨母液腐蝕設備問題,有效延長了設備使用壽命。

1.設備腐蝕原因分析

(1)硫酸銨工藝流程簡介

來自鼓冷工序的焦爐煤氣首先經煤氣預熱器預熱后進入噴淋式飽和器吸收室,在此與逆向噴灑的硫酸銨母液接觸,脫除煤氣中的氨氣;脫氨后進入飽和器旋風除酸部分,從旋風中心管離開飽和器進入終冷洗苯工序。為了保證煤氣中含氨量小于0.05g/m3,在飽和器吸收室煤氣出口處用酸度較高的母液進行二次噴灑。吸收氨氣后的硫酸銨母液進入飽和器結晶室,結晶室上部的母液用循環母液泵輸送至飽和器上部吸收室噴灑循環使用;底部含有結晶體的母液用結晶泵送至結晶槽,在此硫酸銨晶體和母液進行分離,分離后的母液經回流管返回飽和器。從結晶槽底部分離出的硫酸銨結晶體進入離心機再次分離,經流化床干燥器脫水后包裝入庫。

(2)腐蝕特點

由表1硫酸銨母液成分表明,不銹鋼在硫酸銨母液中的腐蝕主要是電化學腐蝕,母液存在的較高濃度的H+是有效的電子接受體,而SO42-、CI-等是典型的陽極去極化劑,當不銹鋼起保護作用的表面鈍化膜遭到破壞后,很容易產生腐蝕缺口而發生電化學腐蝕,隨著溫度的升高腐蝕程度加大。公司飽和器系統是連續加酸方式,特別是每天的大加酸時,不但母液的含酸量比較高(12%左右),而且溫度也比較高(65~75℃),最高時達到80℃以上,最終導致管道和設備局部腐蝕穿孔泄漏。

表1 硫酸銨母液成分

(3)腐蝕部位

硫酸銨生產系統主要腐蝕部位是母液循環泵入口處的彎頭、法蘭焊接焊縫和二次噴灑泵入、出口管道對接焊縫。二次噴灑泵、結晶泵和部分球閥兩端連接法蘭這些部位的腐蝕,一方面是母液中含有硫酸銨結晶顆粒沖刷使不銹鋼鈍化膜破壞,另一方面是系統加酸造成局部溫度高達70℃、酸度增高(局部達40%~60%)引起腐蝕。而發生在管道與管道之間焊口部位的腐蝕,是由于不銹鋼中耐蝕成分主要是鉻,不銹鋼管道焊接是通過靠電弧放電產生高溫熔化母材和焊條熔融連接到一起,焊縫附近母材的鉻組分容易和碳元素在晶界生成碳化鉻沉淀,降低了材料的耐腐蝕性。

(4)腐蝕原因

硫酸銨生產設備管道全部為耐酸、堿的316L型不銹鋼,但在生產中有明顯的晶間腐蝕和孔蝕傾向,特別是焊縫處最敏感。316L在焊接時,焊縫兩側2~3mm處可被加熱到400~910℃,這就是所謂的晶間腐蝕敏感區,這時晶界的鉻和碳化合為Cr23C6,從固溶體中沉淀出來,鉻的流動很慢,不容易從晶內擴散到晶界,因此晶界形成貧鉻區,這是最易產生晶間腐蝕和孔蝕的區域。在管板和管子的焊接過程中,由于焊接操作時間過長、冷卻速度緩慢、鈍化膜被破壞等因素,又由于管板焊縫周圍產生結疤,形成不穩定的腐蝕環境,迅速造成焊縫周圍的晶間腐蝕和孔蝕,遇到腐蝕介質后短時間內就會形成穿孔泄漏。

2.解決措施

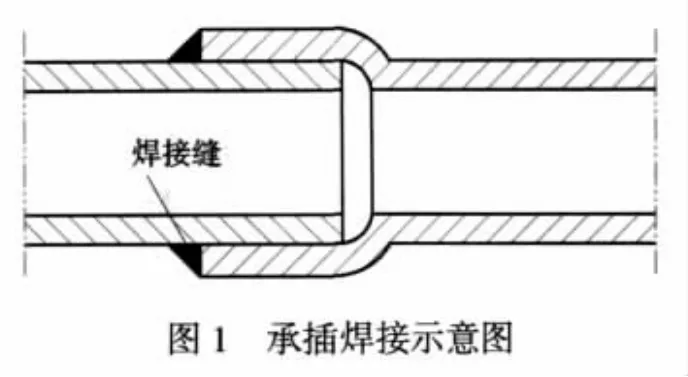

(1)承插焊接(圖 1)

根據晶間腐蝕的貧鉻理論及現場實際情況,為了阻斷腐蝕介質對貧鉻區的腐蝕,對不銹鋼管之間的焊接如下:先將需要焊接在一起的兩段管道中的一段用乙炔火焰加熱至發紅(長度視具體情況取 30~50mm),然后經錘擊敲打和脹管器擴展加粗后,再將另一段管道插入(插入長度一般不能低于25mm),鉚緊后焊接,冷卻后即可投入使用。焊接時要注意選用正確的焊條型號及焊接速度。如此焊接后,可使貧鉻區與腐蝕介質隔離,焊接溫度也不會上升到危險區域,從而減緩了硫酸銨母液對焊縫處的沖刷和腐蝕。采取上述措施后,焊縫壽命由半年延長到了一年半以上,效果十分明顯。

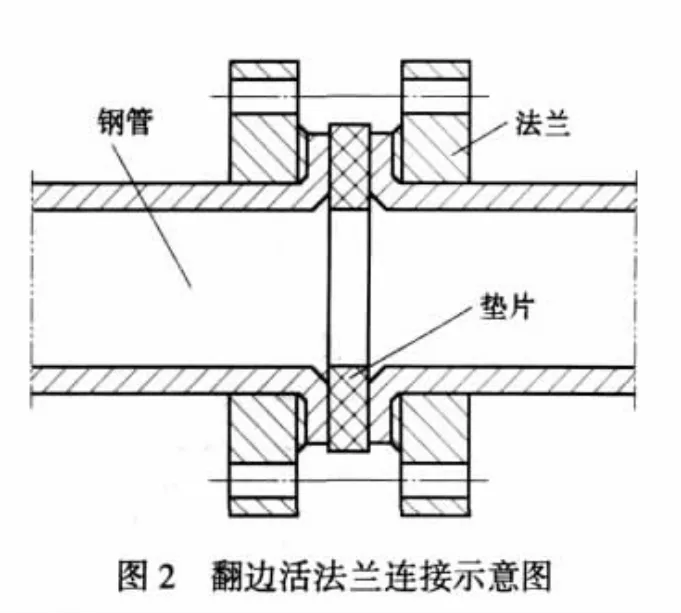

(2)翻邊活法蘭連接(圖2)

為了避免法蘭和管道在焊接過程中,引起焊縫表面出現的貧鉻腐蝕現象,把管道和設備之間(如管道與泵、管道與飽和器等)的焊接連接改用活法蘭連接。首先選擇好要翻邊的鋼管,在鋼管的一端套上一塊同型號的活動法蘭,法蘭距離管端口25~30mm(具體尺寸根據管徑粗細而定),然后把法蘭點焊在鋼管上,再用乙炔火焰加熱法蘭處的外露不銹鋼管至發紅,并錘擊發紅鋼管的周邊翻打延展。當外翻的不銹鋼管敲打平整后,用手提砂輪機細心打磨光滑,再把固定法蘭的焊點割除,確保法蘭在鋼管上活動自如后,即可投入使用。

(3)復合管和彎頭的使用

硫酸銨生產中,在彎頭與直管的連接處腐蝕最快最嚴重,經常會出現沖刷腐蝕穿孔泄漏現象,而在彎頭處很難制做成承插連接和翻邊活法蘭連接。為了避免彎頭焊縫處腐蝕,根據聚乙烯等惰性材料耐硫酸銨母液腐蝕的特點,選用了鋼骨架帶有法蘭連接的復合管彎頭與直管翻邊活法蘭連接,替代了腐蝕較快二次噴灑泵、結晶泵、母液循環泵及母液反沖管中的所有焊接彎頭,有效阻斷了硫酸銨母液對管道、彎頭的沖刷腐蝕。經生產使用兩年多未出現鋼骨架復合彎頭腐蝕泄漏情況。

(4)調整母液溫度和加酸方式

①母液溫度的調整。母液溫度是保持飽和器內水平衡和晶體粒度大小的一項重要指標。煤氣溫度的高低靠煤氣預熱器進行調節,一般控制在50~55℃。而不銹鋼在25~50℃的低溫下腐蝕速度比較緩慢,腐蝕速度小于0.05mm/a,當工作溫度升至50~80℃時,腐蝕速度 0.5~1.5mm/a。而在高溫 80℃以上時,不銹鋼材料的腐蝕將大大增強。為此把母液溫度控制在48~52℃進行生產運行。為了減少煤氣帶入飽和器的水分,嚴格控制初冷器后的煤氣溫度(冬季≤23℃、夏季≤28℃),從而減少煤氣帶入飽和器的水分,確保了煤氣在飽和器中的水平衡。

②加酸方式的改進。原來的加酸方式是每天一次大加酸工藝,大加酸時的酸度在12%左右(正常生產酸度3%~4%),大加酸時間一般在1.5h左右。為了降低硫酸對設備腐蝕速度,對大加酸時的母液酸度進行了調整,母液的含酸量由12%降到了6%~8%,大加酸和酸洗時間由1.5h降到1h左右。另外,在加酸和酸洗過程中,還在母液中配入了大量的清水,把母液中的晶體全部融化掉,用水洗飽和器代替酸洗飽和器。在大加酸過程中須注意,大加酸制備的硫酸銨母液比重≥1.25g/cm3,如果硫酸銨母液的比重過低,不但母液中的晶核成長慢,而且還容易引起飽和器和母液循環槽中的酸焦油沉積底部堵塞管道和設備。

通過上述一系列措施,解決了硫酸銨母液對設備的腐蝕及由此造成的停工問題,同時也提高了煤氣中氨氣的回收率,硫酸銨產品收率由改前的0.86%提高到0.93%,年增產硫酸銨260t。由于硫酸銨工序的正常生產,避免了硫酸銨設備腐蝕泄漏,并有效遏制了氨氣對粗苯工段設備的腐蝕。粗苯停工、檢修次數也大大減少,提高了粗苯的開工率。