基于ADAMS的推土機差速轉向系統運動學分析

楊洪征,沈玉鳳,張春明

(1.山東理工大學交通與車輛工程學院,山東淄博255049;2.山東理工大學機械工程學院,山東淄博255049)

液壓機械雙功率差速轉向機構是目前履帶式車輛較為先進的轉向機構[1],它利用了機械傳動高效率和液壓傳動無級變速的特點[2],組成了較為理想的傳動裝置.借助虛擬樣機技術在計算機上建立差速轉向機構的三維可視化模型,可以模擬現實環境下系統的運動學和動力學特性,克服傳統計算無法精確反映機構實際運動和受力情況的缺點.本文利用Pro/E和ADAMS軟件建立差速轉向機構的虛擬樣機,并在此基礎上模擬實際工況和各種運動狀態以進行仿真研究.

1 差速轉向機構工作原理

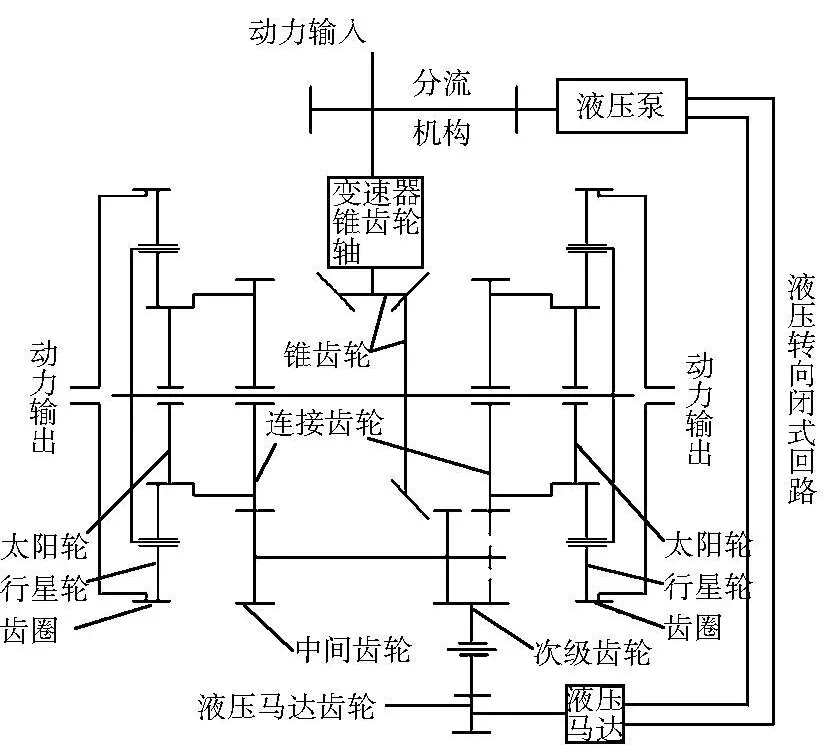

如圖1所示,差速轉向機構主要由左右兩個特性參數相同的行星排組成,動力由變速器錐齒輪軸和液壓馬達輸入.右側行星排的太陽輪通過連接齒輪與次級齒輪嚙合,而左側行星排的太陽輪通過連接齒輪和中間齒輪與次級齒輪嚙合.當轉向馬達轉動時,兩側行星排的太陽輪轉速相等而轉向相反,與相等的行星架轉速線性合成后,使一側的齒圈轉速加快,另一側的齒圈轉速減慢,從而實現差速轉向.

圖1 差速轉向機構簡圖

2 推土機差速轉向機構建模

MSC/ADAMS是最著名的虛擬樣機分析軟件,它使用交互式圖形環境和零件庫、約束庫、力庫來創建完全參數化的機械系統動力學模型,可以對虛擬機械系統進行運動學、靜力學和動力學分析.只要能保證機構的模型尺寸和約束定義精確,就能得到差速轉向機構不同狀態和負載下各部件的載荷、轉速、扭矩等參數.

2.1 差速轉向機構模型參數

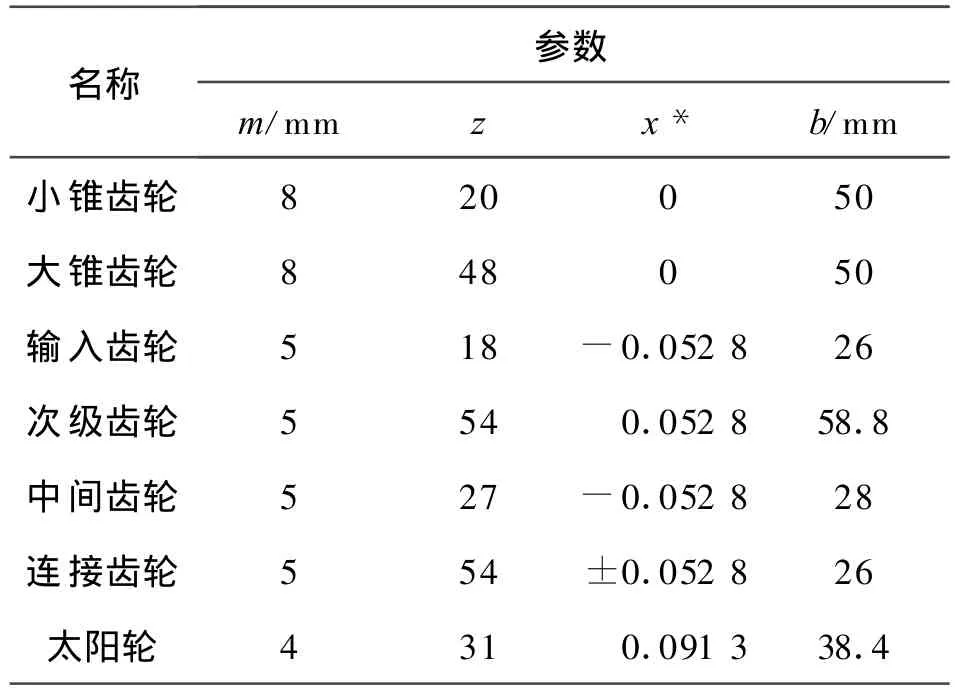

差速轉向機構模型參數是以SD23推土機為基礎,由機械設計手冊根據輸入輸出轉矩和轉速計算得到,差速轉向機構各齒輪的基本參數見表1.

表1 差速轉向機構基本參數

表1中:m為齒輪模數;z為齒數;x*為變位系數;b為齒寬.各齒輪的壓力角均為20o.

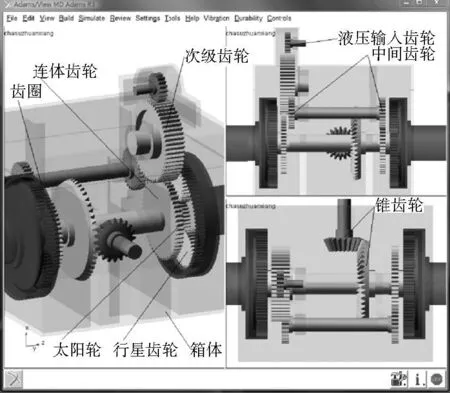

2.2 虛擬樣機幾何模型的建立

圖2 差速轉向機構虛擬樣機圖

2.3 虛擬樣機的約束條件

為建立的模型添加正確的約束是保證模型正常運轉的重要條件,虛擬樣機的約束條件主要包括:實現軸承功能的旋轉副約束;地面和箱體之間的固定約束;齒輪與齒輪之間的接觸約束;齒圈所受的轉向阻力矩;液壓動力和小錐齒輪的輸入參數等.下面對主要約束分別進行說明.

2.3.1 接觸約束

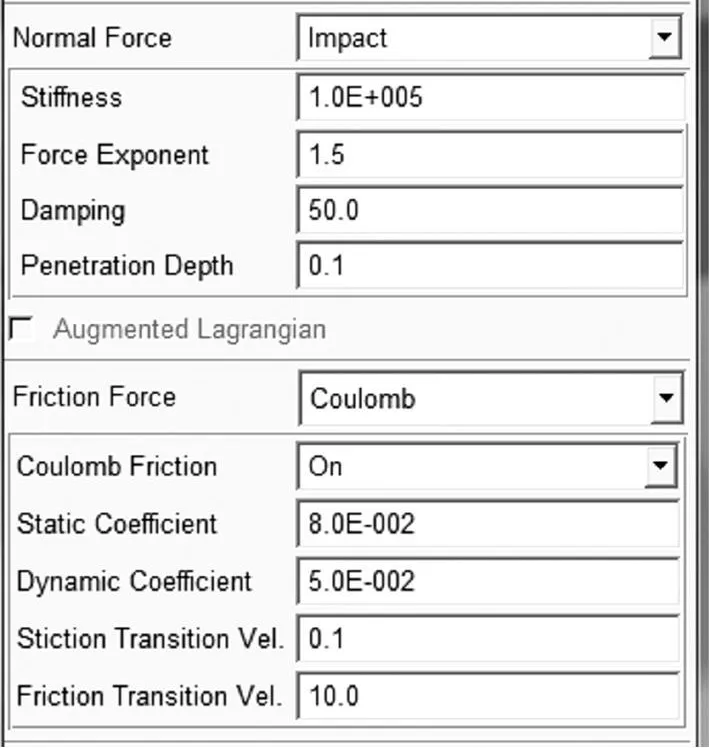

在接觸力計算方法的選取上比較常用的是基于碰撞函數(IMPACT)的接觸算法,ADAMS/Solver運用ADAMS函數庫中IMPACT函數來計算接觸力,建立的虛擬樣機也采用了這種方法.

建立接觸約束時,主要參數包括:Stiffness:指定材料剛度;Force Exponent:用來計算瞬時法向力中材料剛度項貢獻值的指數;Damping:定義接觸材料的阻尼屬性;Penetration Depth:定義全阻尼(full damping)時的穿透值;Coulomb Friction:指定摩擦模型為dynamic friction;Static Coefficient(MU_STATIC):是當接觸點滑動速度小于Stiction Transition Velocity值時的摩擦系數;Dynamic Coefficient(MU_DAN):是當接觸點滑動速度大于Friction Transition Velocity值時的摩擦系數;Friction Transition Velocity:當滑動速度大于等于Friction Transition Velocity指定值時,摩擦系數為M U_DANAMIC;Stiction T ransition Velocity:當接觸點滑動速度逐漸減小時,摩擦系數從MU_DANAMIC到MU_STATIC逐漸變化.參數選取如圖3所示.

圖3 接觸參數的選擇界面

2.3.2 轉向阻力矩的確定

轉向阻力矩與推土機的使用質量、履帶寬度、接地長度、轉向半徑和土壤性質等有關.為簡化計算,一般按空負荷工況計算轉向阻力矩.可采用下式來計算履帶推土機的齒圈所受轉向阻力矩,即

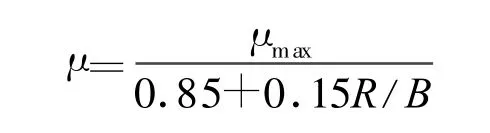

式中:G為推土機使用重量;B為履帶中心距;r為驅動輪半徑為履帶傳動系數為履帶長度;μ為轉向阻力系數.當車輛以半徑R轉向時,μ可通過以下公式計算:

(114)四齒異萼苔 Heteroscyphus argutus(Reinw.Blume & Nees)Schiffn. 熊源新等(2006);楊志平(2006);馬俊改(2006);李粉霞等(2011);余夏君等(2018)

式中μmax=0.9.

2.3.3 滾動阻力矩的確定

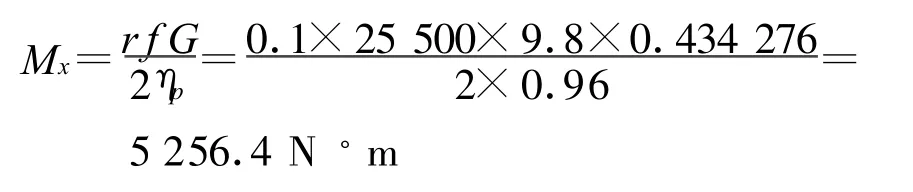

假設推土機在堅實土壤上運動,滾動阻力系數f各檔位均取0.1,則齒圈所受滾動阻力矩為

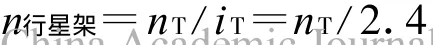

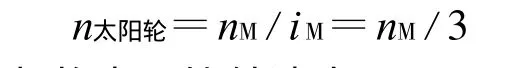

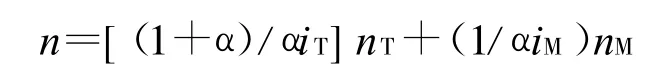

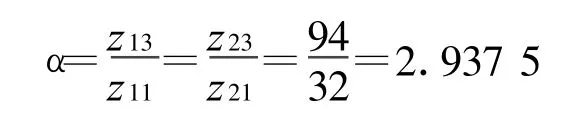

2.3.4 運動學關系式

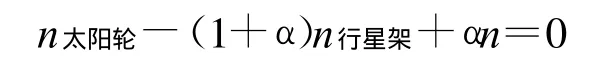

由行星排的特性方程[4]可知:

由

得差速轉向機構齒圈的轉速為

由于轉向馬達工作時,左右行星排太陽輪轉速大小相等,方向相反,則推土機差速轉向機構左右齒圈轉速為

2.3.5 輸入轉速的確定

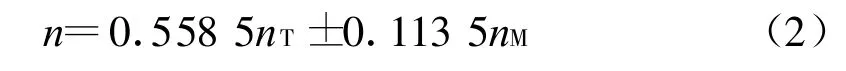

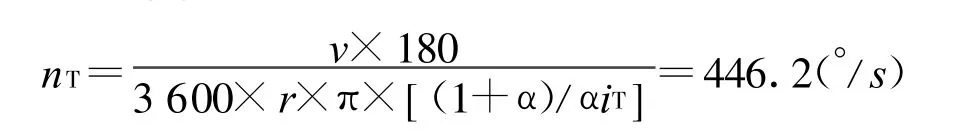

SD23履帶推土機速度參數見表2,假設推土機以二檔正常行駛,則推土機變速器輸出軸轉速為

表2 推土機速度參數表

3 虛擬樣機分析結果

安裝機械液壓雙功率流差速轉向機構后,推土機可以按照任意轉向半徑轉向,能滿足小場地及特殊場合的施工要求.下面通過幾種典型的運動狀態進行分析.

3.1 直線行駛狀態分析

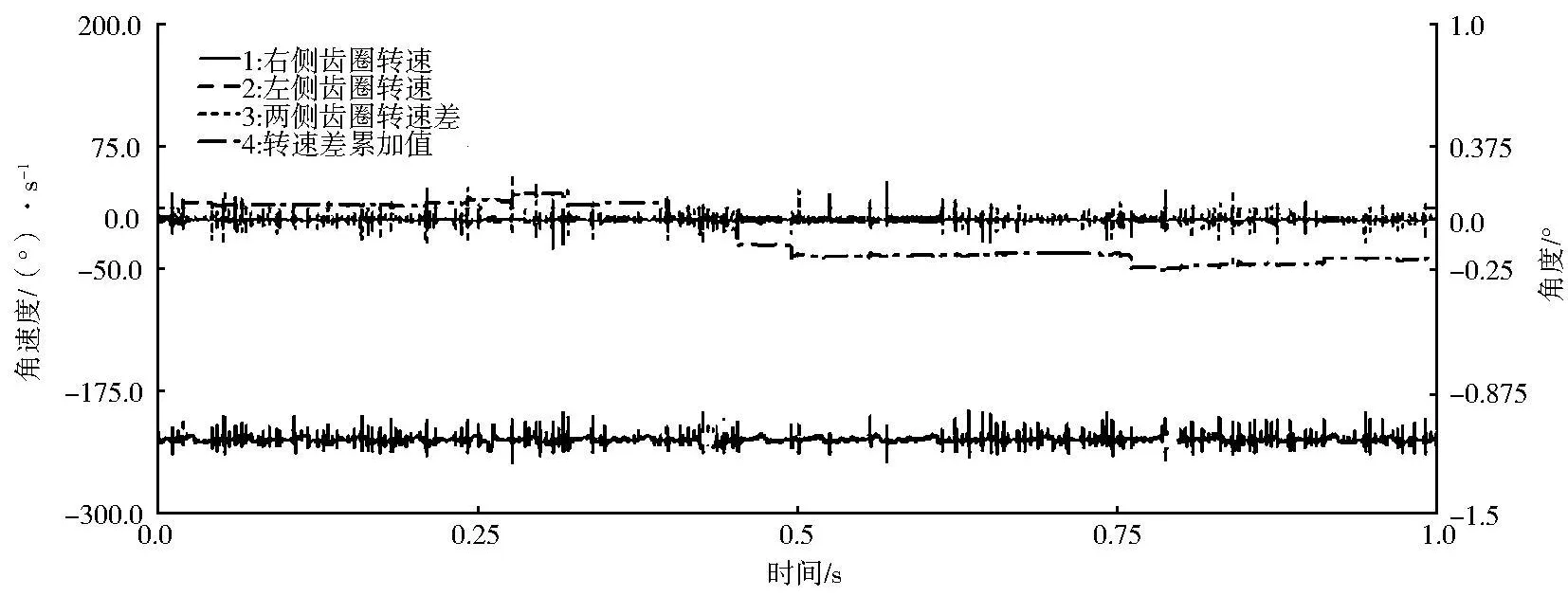

直線行駛狀態中,差速轉向機構齒圈所受轉矩為2 628.2 N?m,輸入轉速nT=403.2(°)/s,齒圈理論轉速n=225.19(°)/s,齒圈轉速隨時間的變化曲線如圖4所示.只有變速器錐齒輪輸入動力時,差速轉向機構左右齒圈轉速差(如圖4中曲線3所示)的平均值為0.004 9,說明該機構直線行駛時,兩側齒圈轉速相同,偏駛率幾乎為0.

3.2 原地轉向工況分析

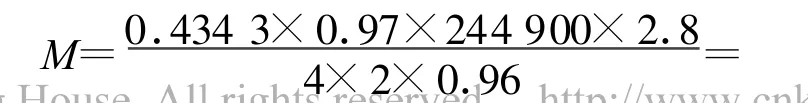

推土機原地轉向時,即推土機轉向半徑R等于推土機履帶中心距的一半,由公式(1)得左右兩側齒圈所受阻力矩為

38 381.7 N?m

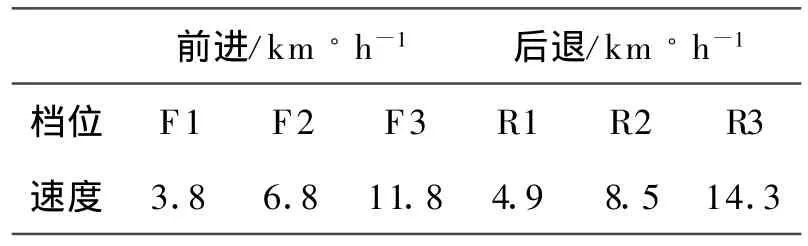

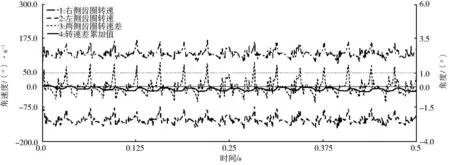

轉向液壓馬達單獨工作時,輸入轉速設定為:nM=1 060(°)/s,由公式(2)得齒圈理論轉速為:n=±0.113 5×nM=±120.31(°)/s.齒圈輸出轉速曲線如圖5所示.

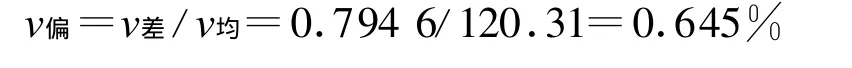

從圖5中可以看出,液壓馬達單獨工作時左右齒圈轉速相對穩定,兩側齒圈轉向相反,曲線3為兩側齒圈瞬時轉速差,可以看出推土機瞬時轉動中心不固定.轉速差的均值占平均轉速的百分比為

因此本差速式轉向機構在只有液壓馬達輸入時,可以實現一側履帶正轉,另一側履帶反轉,轉向半徑很小且近于零.

圖4 直線行駛時差速轉向機構輸出曲線

圖5 原地轉向工況下差速轉向機構輸出曲線

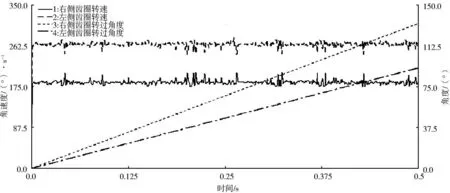

圖6 一般運動狀態差速轉向機構輸出曲線

3.3 一般運動狀態分析

當變速器錐齒輪和液壓馬達共同提供動力時,左右齒圈轉速曲線如圖6所示,此時液壓馬達輸入轉速nM=360(°)/s,錐齒輪輸入轉速nT=403.2(°)/s.從圖6中可以看出,當兩個動力源共同輸入動力時,該差速轉向機構運行平穩,可以實現一側轉速高,另一側轉速低,從而實現差速轉向.

4 結束語

推土機差速轉向機構從設計到成熟要經歷一個長期實踐檢驗的過程,使用ADAMS軟件建立機構的虛擬樣機模型,對虛擬樣機進行模擬實際工況的仿真研究,可以及時地反映設計中的不合理因素,而分析得到的受力數據可以直接導入到ANSYS等有限元分析軟件,為系統各零部件的結構和優化分析提供數據,從而減少設計費用和設計周期.因此,使用虛擬樣機技術對差速轉向機構進行分析、設計、改進是一種可行的分析方法.

[1] 張娉娉,鄒廣德,張為春.履帶式推土機差速轉向機構的設計與計算[J] .建筑機械,2008(3):79-82.

[2] 遲媛,蔣恩臣.履帶車輛差速式轉向機構性能試驗[J] .農業機械學報,2008,39(7):14-17.

[3] 張小明,冷軍發,劉波.基于ADAMS的單缸內燃機動力學分析與研究[J] .機械傳動,2009,33(4).52-54.

[4] 趙建軍.履帶車輛差速式轉向機構動力學分析與比較[J] .工程機械,2002,33(8):18-21.