圓錐滾子軸承片狀保持架支柱孔中心徑測量誤差的修正

李國慶,林淑芹

(西北軸承股份有限公司,銀川 750021)

特大型片狀保持架圓錐滾子軸承在裝配檢驗時,有時出現軸承外圈端面對滾道的跳動(Sia)超差、回轉靈活性差等質量問題。通過對軸承的解體檢驗和反復試驗驗證發現,保持架大片支柱孔中心徑尺寸誤差是影響軸承成品回轉和Sia的關鍵因素。為保證軸承成品質量、提高裝配合套率,解決保持架大片支柱孔中心徑尺寸誤差顯得尤為重要。

1 誤差分析

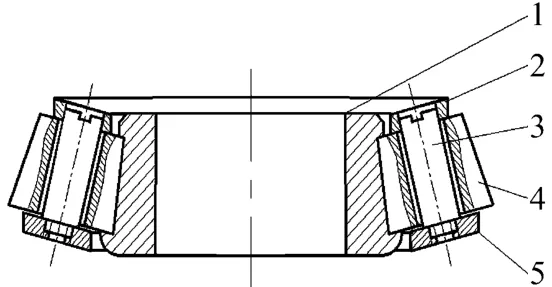

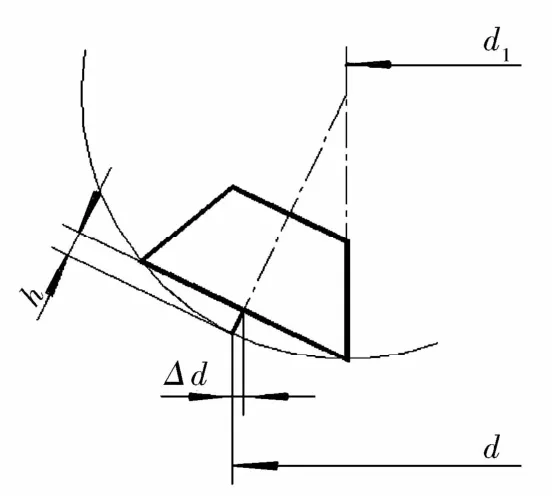

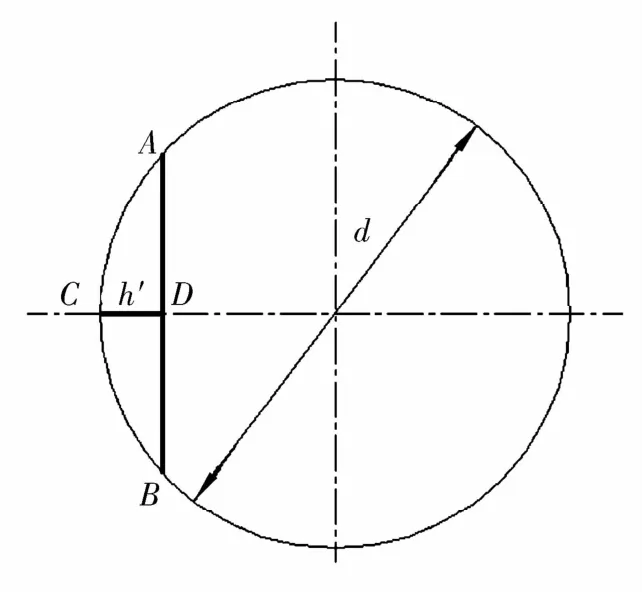

保持架裝配工作狀態如圖1所示。

圖1 保持架裝配圖

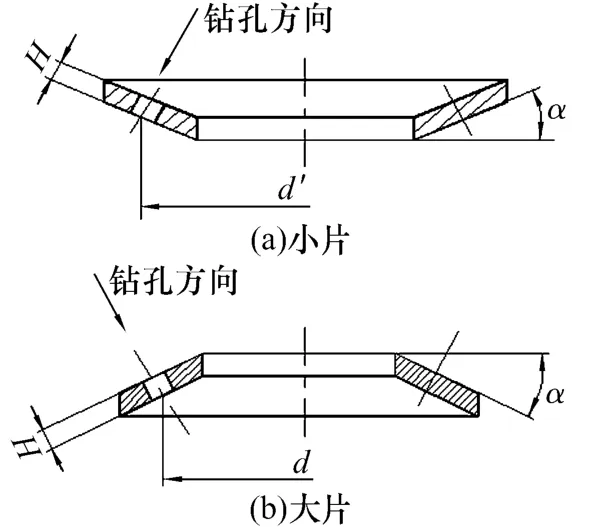

圖2保持架鉆孔狀態

1.1 保持架支柱孔加工方法

如圖2所示,保持架小片以凸面定位,由凹面方向鉆支柱孔,要求控制凸面支柱孔中心徑尺寸d′;保持架大片以凹面定位,由凸面方向鉆支柱孔,要求控制凹面支柱孔中心徑尺寸d。此加工方法充分考慮了保持架的裝配工作狀態,保證保持架加工基準面與裝配基準面的統一、加工控制尺寸與裝配要求尺寸的一致,同時消除由于保持架幅高尺寸公差、平行差對加工孔中心徑造成的影響。

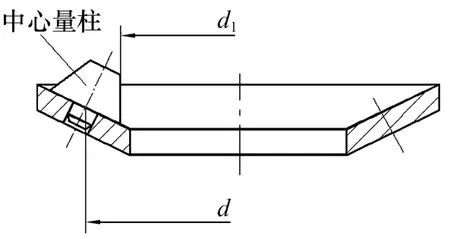

1.2 保持架大片支柱孔中心徑檢測方法

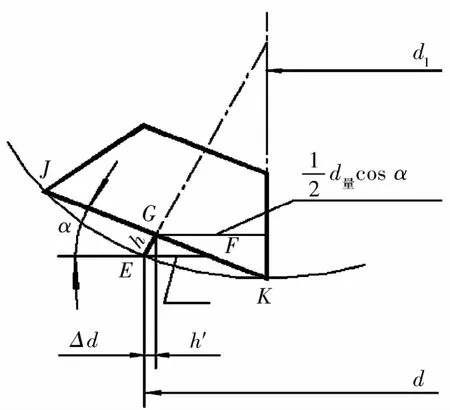

由于受保持架形狀和支柱孔徑尺寸的限制,目前檢測支柱孔中心徑的唯一方法是利用中心量柱間接測量,由圖3可知:

圖3 保持架大片支柱孔中心徑測量方法

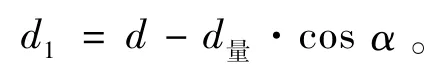

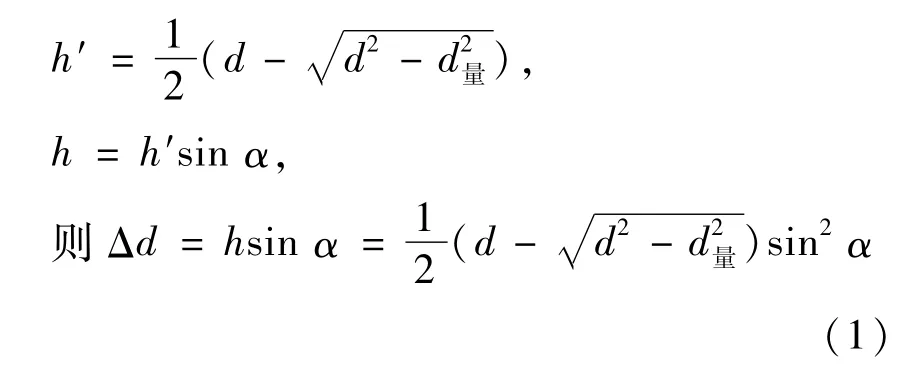

式中:d量為中心量柱底面直徑;α為保持架斜面角度。根據圖紙設計尺寸d確定d1的大小,加工時用卡尺直接測量d1進而間接控制支柱孔中心徑d。

1.3 測量誤差的產生及計算

如前所述,保持架大片要求控制的是支柱孔中心徑d,尺寸檢測也在凹面進行測量,由于保持架大片凹面為弧形面,在用中心量柱檢測時,中心量柱的底面與保持架凹面并不能完全吻合,在量柱底面與保持架凹面之間存在一個弦高,見圖4,在實際測量值與理論值之間存在2Δd尺寸誤差。保持架直徑尺寸越小、斜面角度越大,誤差Δd越大。

圖4 誤差的產生

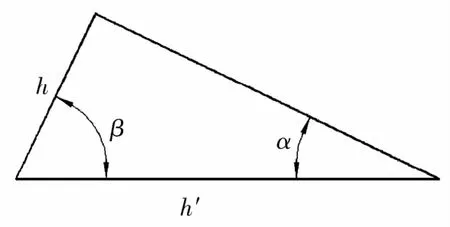

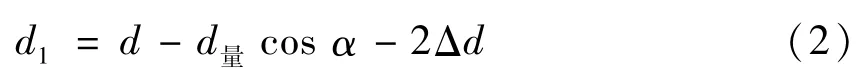

由圖6和圖7可知:

圖6 實際弦高與理論弦高的關系

圖7 測量誤差的計算

式中:h′為理論弦高;h為實際弦高;α為保持架角度。

圖5 理論弦高h′的計算

2 測量誤差的修正

由圖7可知,經誤差修正后:

在檢測保持架大片支柱孔中心徑時,根據產品規格和中心量柱由(1)式計算出測量誤差修正值Δd,再由(2)式計算出d1,進而保證支柱孔中心徑的尺寸精度。

3 結束語

通過生產實踐驗證,按修正后的實測d1檢測、控制保持架大片支柱孔中心徑,消除了支柱孔中心徑測量誤差,徹底解決了由于保持架大片支柱孔中心徑測量不準確對軸承成品回轉性能的影響,減少了廢品損失,提高了軸承裝配合套率,保證了軸承成品質量,達到了預期目的。