磁懸浮軸承-柔性轉子系統的結構設計

張 鋼,殷慶振,蔣德得,謝振宇

(1.上海大學 機電自動化學院,上海 200072;2.南京航空航天大學 機電學院,南京 210016)

磁懸浮軸承具有無摩擦磨損、無需潤滑、無污染、低能耗、低噪聲以及長壽命等特點,被廣泛應用于航空航天、精密機床、真空技術等領域[1]。近20年來,在磁懸浮軸承及其轉子系統結構參數、控制技術、動力特性及優化技術等方面的理論研究已取得重要成果。文獻[2-4]對主動磁懸浮軸承系統的設計與控制進行了理論研究;文獻[5-6]對主動磁懸浮軸承支承的剛性轉子系統進行了設計和動力學理論建模研究;文獻[7-11]對主動磁懸浮軸承支承的柔性轉子系統的動力學特性進行了理論建模分析和優化仿真研究。

隨著現代工業的飛速發展,對磁懸浮軸承轉子的轉速和控制精度要求越來越高,通常工作在每分鐘數萬至數十萬轉的超臨界轉速范圍內,因而其動態特性均表現為柔性轉子。柔性轉子具有撓性狀態復雜、難以控制的特點,單靠理論分析和仿真研究已不能滿足工程實際需要,必須建立主動磁懸浮軸承支承的柔性轉子系統試驗裝置對其動力學特性的理論研究結果進行驗證,這也是目前國際上普遍關注的一個試驗研究課題。因此,建立一個磁懸浮軸承柔性轉子系統的試驗裝置,對其動力學特性和控制方法進行試驗研究具有重要的意義。

1 磁懸浮柔性轉子系統的結構和工作原理

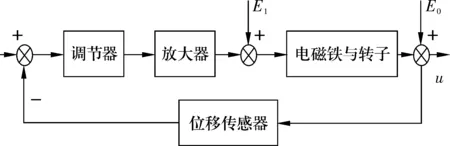

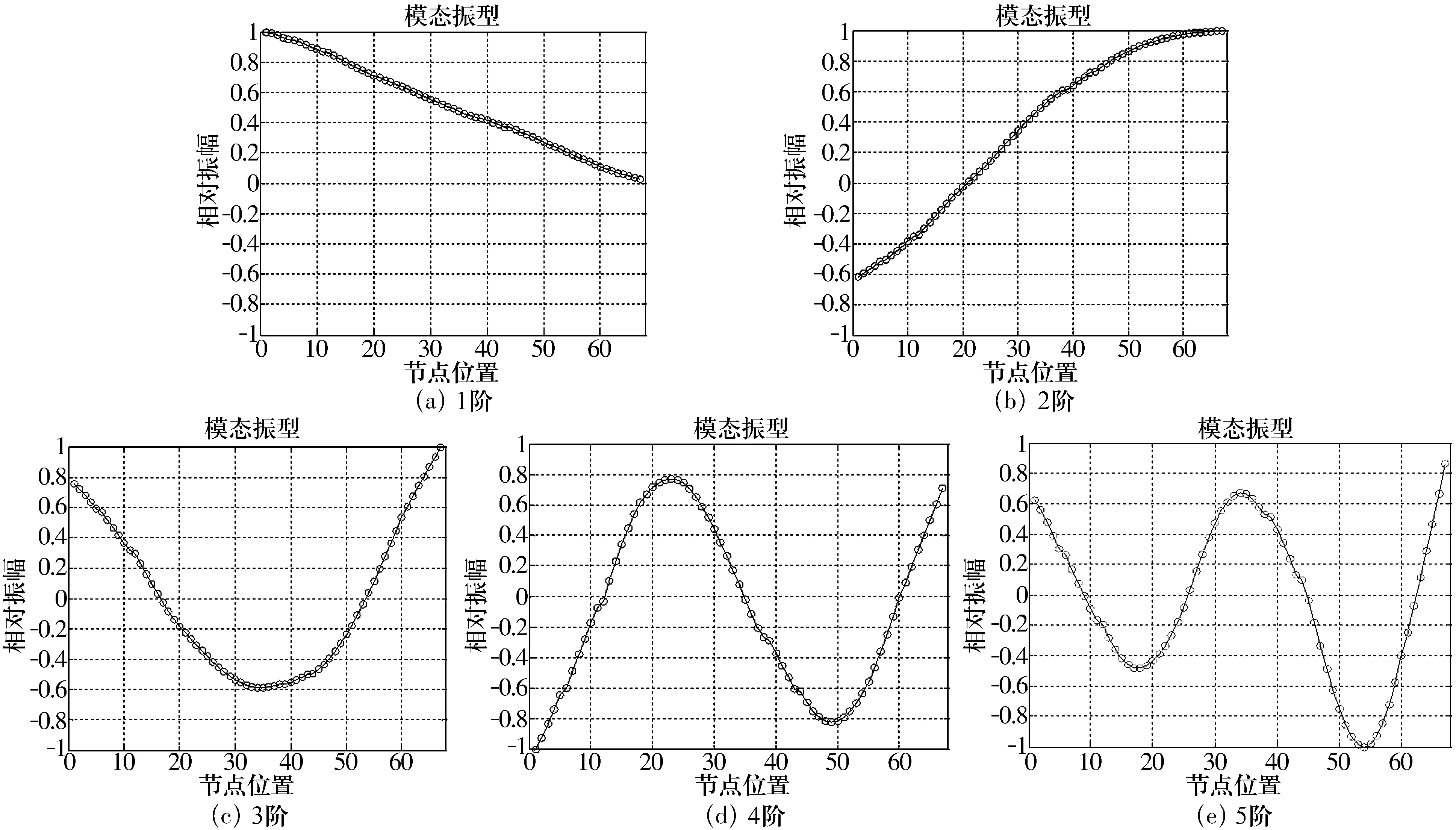

完整的主動磁懸浮軸承-轉子系統由電磁鐵、轉子和控制系統(傳感器、調節器和功率放大器)構成,系統原理框圖見圖1[1]。圖1中,轉子為系統的被控制對象;電磁鐵是產生力的執行元件,其作用是為轉子在預定位置上的穩定懸浮提供電磁力;位移傳感器采集轉子的位移信號與給定的位置信號進行對比,是一反饋通道,目前多采用的是電渦流傳感器;調節器和功率放大器用于向線圈提供控制電流,一般來講,小功率采用線性放大器,大功率采用開關放大器。要實現轉子的完全磁懸浮,需要在5個自由度上施加控制力,即由兩個徑向磁懸浮軸承提供4個徑向力,1個軸向磁懸浮軸承提供1個軸向力。在理想的安裝條件下,磁懸浮軸承各個自由度間力的耦合效應較小,可以忽略不計;還可以采用差動式傳感器加以改善,并且每個自由度上的控制電路幾乎沒有差別,所以在分析研究中,常常任選一個自由度上的磁懸浮閉環控制回路作為研究對象。

圖1 磁懸浮軸承-柔性轉子系統的組成

磁懸浮柔性轉子系統的工作原理是:轉子在任一時刻相對中心的偏移信號由位移傳感器進行檢測,必要時初始信號需要經過相應的前置處理,由傳感器拾取的信號經與給定的位置參考信號比較后得到誤差信號,根據控制理論或給定的控制策略求出轉子回復到初始平衡位置所需要的矯正信號,并送入功率放大器轉變為足夠的電流或電壓輸出,以驅動電磁鐵產生相應的恢復力,迫使轉子回復到平衡位置,從而實現轉子在無接觸狀態下的穩定懸浮。

2 磁軸承結構及設計機理

2.1 推力磁軸承結構

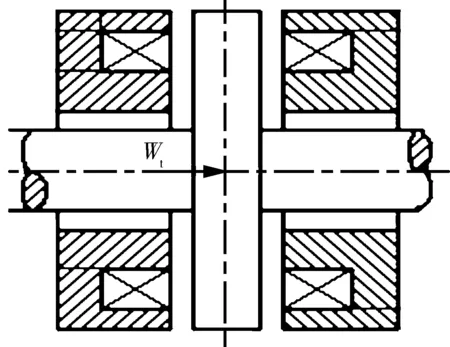

推力磁軸承的電磁鐵結構一般采用環形的定子結構和繞組,其結構如圖2所示。

圖2 推力磁軸承

電磁鐵材料通常選用電工純鐵或10#鋼,也可用硅鋼片疊制而成。已知推力磁軸承的起浮力為:

(1)

取相等的內、外環面積為:

(2)

式中:ηc為輔助軸承間隙與磁軸承間隙比;μ0為空氣磁導率;nst為安全系數,其選取要考慮到沖擊載荷的影響;Wt為軸向外載荷;B0為磁感應強度。

2.2 徑向磁軸承結構

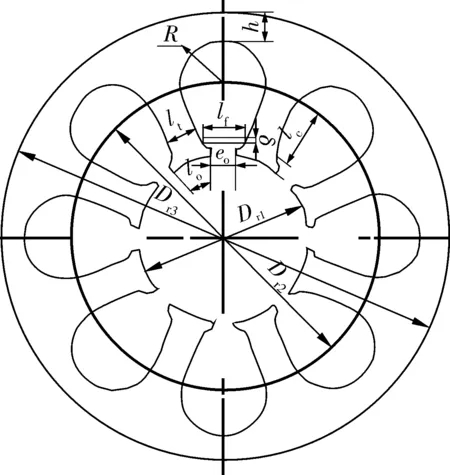

徑向磁軸承的電磁鐵類似于電動機的定子結構,電磁鐵材料通常采用薄硅鋼片或鐵鈷合金片,線圈繞在磁極上,線槽窗口形狀有梯形、角形和圓形,本試驗裝置采用如圖3所示的圓形槽徑向磁軸承。

圖3 徑向磁力軸承

圖中,Dr1,Dr2和Dr3分別為電磁鐵心的內徑、中徑和外徑;lo,lt和lc分別為極靴弧長、磁極寬度和磁極高度;eo為極間氣隙;R為圓形線槽半徑;h為磁軛高度;δ和lf分別為絕緣擋片厚度和寬度。當軸承材料選定后,磁感應強度的靜態工作點B0通常選在磁化特性曲線線性段的中點,對硅鋼片B0=0.5~0.6 T。由Maxwell吸力公式得起浮力為:

(3)

其中,起浮合力系數為:

(4)

式中:Np為磁極數。

3 柔性轉子的結構設計

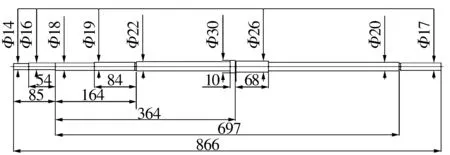

轉子的機械部件由轉軸、硅鋼片套筒組成,兩者固接在一起通過電動機的驅動旋轉。文中轉子采用細長軸,結構如圖4所示,軸長為866 mm,最大直徑處僅為22 mm。為了便于對多階臨界轉速進行控制,軸向軸承放在轉子的最左邊,徑向軸承放在電動機兩端。

圖4 柔性轉子

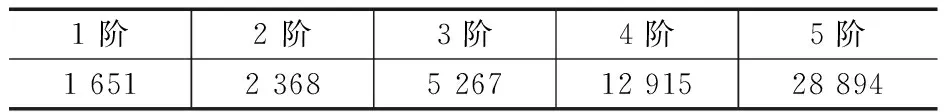

運用riccati矩陣法計算出轉子的各階臨界轉速值見表1,對應臨界轉速的各階振型如圖5所示。

表1 轉軸的臨界轉速 r/min

圖5 轉軸的各階振型

由圖5可以看出,對應第1階臨界轉速至第2階臨界轉速的轉子振型近似為一條直線,說明轉速較低時轉子處于剛性擺動模態,稱其為剛性轉子。對應第3階臨界轉速的轉子模態振型變為曲線(稱其為1階彎曲振動模態);對應第4階臨界轉速的轉子模態振型變為2階彎曲振動模態;對應第5階臨界轉速的轉子模態振型變為3階彎曲振動模態,此時轉子都處于柔性撓動狀態,稱其為柔性轉子。而高速的柔性轉子能否順利通過1階彎曲、2階彎曲甚至3階彎曲振動模態,則需要通過采用相應的現代控制方法進行試驗研究,這也是國際上重要的研究課題之一。

4 控制系統硬件的設計

設計磁懸浮軸承-轉子系統的數字控制器時,選擇DSP芯片非常重要。磁懸浮軸承具有不穩定性,因此要求控制系統要具有很高的實時控制能力[3-4]。本試驗裝置的轉子有5個自由度,每個自由度有2組線圈,共需10個完全比較單元來控制PWM輸出。因此,選用了TMS320LF2407A DSP芯片,以實現對磁懸浮柔性轉子的懸浮控制。TMS320LF2407A芯片內部集成了為數字變頻電動機控制應用而優選的片內外設,16通道PWM輸出,4個通用定時器,6個事件捕獲單元,雙10位A/D轉換器和16通道的多路開關,不但簡化了外圍電路,使可靠性得到提高,還大大提高了運算速度和控制精度。

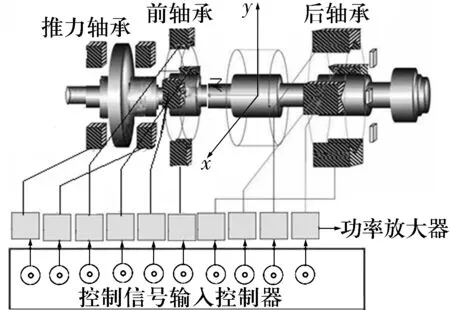

為減小干擾,采用10個傳感器差分結構獲得10路位移信號轉換為5路五自由度轉子位移信號。控制器將5路位移信號轉換成5路控制信號,功率放大器根據控制器輸出的5路控制信號產生10路控制電流給磁軸承系統。10個BNC接頭用于這些信號的連接。試驗裝置的控制結構如圖6所示。

圖6 磁懸浮軸承-柔性轉子試驗裝置控制結構圖

5 磁懸浮軸承-柔性轉子系統試驗裝置

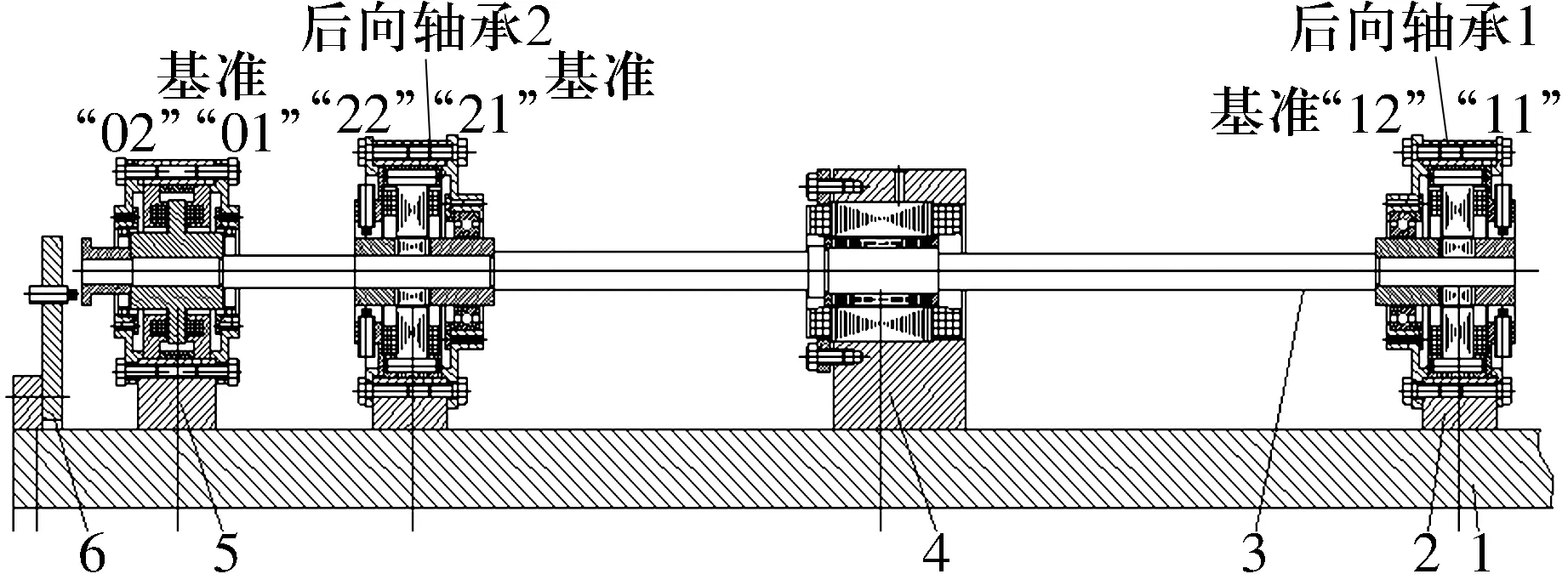

磁懸浮軸承-柔性轉子系統試驗裝置的機械結構如圖7所示,實際加工好的磁懸浮軸承-柔性轉子系統試驗裝置見圖8。試驗裝置中電動機由變頻器驅動;采用角接觸球軸承作為保護軸承;啟動控制器采用PID控制方法使轉子系統在剛性模態附近運行。

1—鑄鐵基座;2—徑向軸承組件;3—轉子組件;4—電動機組件;5—推力軸承組件;6—軸向傳感器組件圖7 磁懸浮軸承-柔性轉子試驗裝置結構

圖8 磁懸浮軸承柔性轉子系統試驗臺

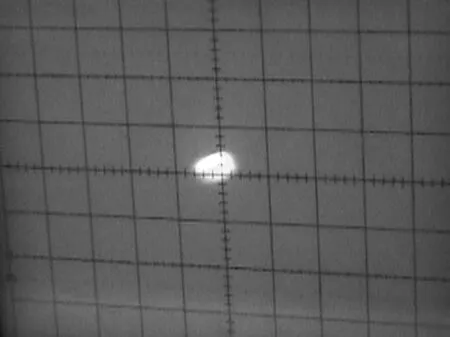

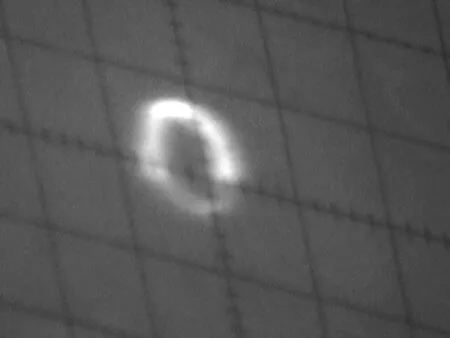

圖9和圖10為采用啟動控制器在剛性模態附近使轉子順利運行到2 600和3 600 r/min時的軸心軌跡。由圖可以看出,轉子的軸心軌跡穩定,無劇烈振動,所設計的磁懸浮軸承-柔性轉子試驗裝置運行平穩,達到了設計要求。

圖9 試運行2 600 r/min時的軸心軌跡(10 μm/格)

圖10 試運行3 600 r/min時的軸心軌跡(50 μm/格)

6 結束語

闡述了磁懸浮軸承-柔性轉子系統的研究現狀,分析了磁懸浮柔性轉子系統的結構及工作原理,設計了一臺磁懸浮軸承柔性轉子系統試驗裝置,該裝置已在國外某大學的磁懸浮軸承-柔性轉子系統控制方法的試驗研究中應用。另外,也為下一步研究如何采用現代控制方法使磁懸浮軸承-柔性轉子順利通過彎曲模態奠定了良好的基礎。