潤滑油添加劑摩擦學性能的試驗研究

曹 珍,王 文,陶德華,王 晨

(上海大學 機電工程及自動化學院,上海 200072)

疲勞點蝕是滾動軸承的主要失效形式之一,提高軸承的接觸疲勞壽命一直是國內、外學者研究的熱點。影響疲勞點蝕的因素除了軸承的材料和結構外,潤滑油的性能也起著重要作用。近年來,國內、外的研究主要集中在如何提高軸承的性能,而關于潤滑油性能,特別是含不同類型添加劑的潤滑油對接觸疲勞壽命的影響研究較少。文獻[1]用四滾子疲勞試驗機對比考察了3種合成航空潤滑油對軸承材料接觸疲勞壽命的影響。文獻[2]用四球機改裝的接觸疲勞試驗機做了硼酸酯和極壓添加劑減摩抗磨協同作用對45鋼疲勞壽命影響的研究。文獻[3]利用自制的球-棒疲勞試驗機研究了4種添加劑對GCr15鋼接觸疲勞性能的影響,并借助于掃描電鏡分析了不同添加劑對鋼球接觸疲勞的作用機理。文獻[4]用改裝的四球機考察了不同油性極壓添加劑對接觸疲勞的影響。文獻[5]通過研究十八胺對接觸疲勞的影響發現隨著十八胺含量的增加,潤滑油的抗接觸疲勞能力得到提高。文獻[6]用四球疲勞試驗機在很高的應力下試驗,發現潤滑油分子中的芳環或環烷環數對金屬疲勞壽命有一定影響,潤滑油中環狀結構的存在有利于提高金屬接觸疲勞壽命。文獻[7]也用四球疲勞試驗機在高應力下研究了添加劑對金屬疲勞壽命的影響。文獻[8]用滾子試驗機在不同潤滑油添加劑作用下進行了大量的疲勞壽命試驗。很明顯,目前關于潤滑油的性能對接觸疲勞壽命的影響研究不僅所用添加劑種類不同,而且研究的試驗方法不同,提出的作用機理也各異。

現借助四球試驗機,并結合SEM,XPS等先進的分析手段,研究3種典型潤滑油添加劑的摩擦學性能及其對軸承材料接觸疲勞壽命影響的機理。

1 試驗

1.1 試驗設備

試驗在MS-800型四球摩擦磨損試驗機上進行。溫度在25 ℃左右,將4個鋼球分別固定在四球機上球座和油盒中。將試驗油倒入油盒中,通過杠桿加載系統自上而下對鋼球施加載荷,然后啟動電動機保持上球在1 450 r/min下旋轉。當達到確定的測定時間后停機,卸下油盒,用顯微鏡測量下3球的磨斑直徑。

1.2 試件及材料

試驗使用標準H級GCr15鋼球,其外徑為12.7 mm。試驗結束后借助SEM和XPS對被試球表面進行分析。

1.3 潤滑油和添加劑

試驗所用基礎油均為32#礦油,添加劑選用市場上常見的類型,分別為:T321(硫化異丁烯)、T202(二烷基二硫代磷酸鋅,ZDDP)和T406(苯三唑十八胺)。

2 試驗結果及討論

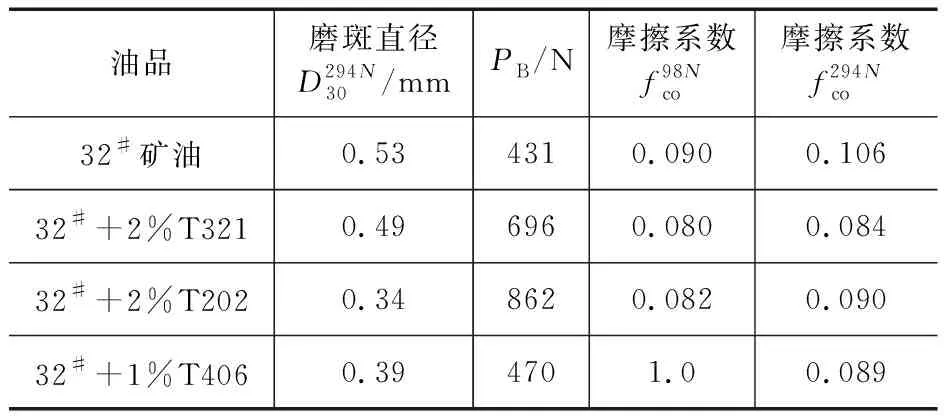

2.1 添加劑摩擦學特性試驗結果(表1)

表1 添加劑的摩擦學特性試驗結果

由表1可知T202具有很小的磨斑直徑(0.3 mm),且PB值比較高(862 N),故抗磨性和減摩性都比較好,而294 N時T321的摩擦系數最小。

2.2 試件表面磨痕和化學成分的測定

為了更進一步研究添加劑對表面接觸疲勞壽命的影響,分別對試件做了SEM和EDS測定,并且為了更深入研究T202的良好性能,對其做了XPS測定分析,以獲得磨斑處表面形貌特征和化學成分的詳細信息。并從微觀磨痕和化學反應等方面來分析試驗過程中添加劑和試件表面之間所發生的物理及化學變化,進而從機理上分析各添加劑對表面接觸疲勞壽命的影響。

2.2.1 不同添加劑的SEM磨痕

圖1為載荷為294 N時的磨斑SEM照片。在抗磨試驗中由于載荷較小(294 N),添加劑提高了基礎潤滑油的抗磨作用。對照表1數據和圖1可以看出:32#礦油的磨痕最大,其次為添加T321的礦油,T202和T406礦油的磨痕較小。且T321的抗磨性較T202和T406差。

圖1 不同添加劑的SEM磨斑

2.2.2 試件表面成分的EDS分析

為了深入分析各添加劑的作用機理,對幾種添加劑做了EDS分析,以確定試件表面所形成的反應膜成分。分析結果表明:T321和T202中有S,P等元素存在;32#基礎油和T406表面成分測試結果均為Fe和Cr,且兩元素含量非常相近。由此可推知T321和T202的化學反應膜中生成了抗磨減摩性較好的磷化物和硫化物。

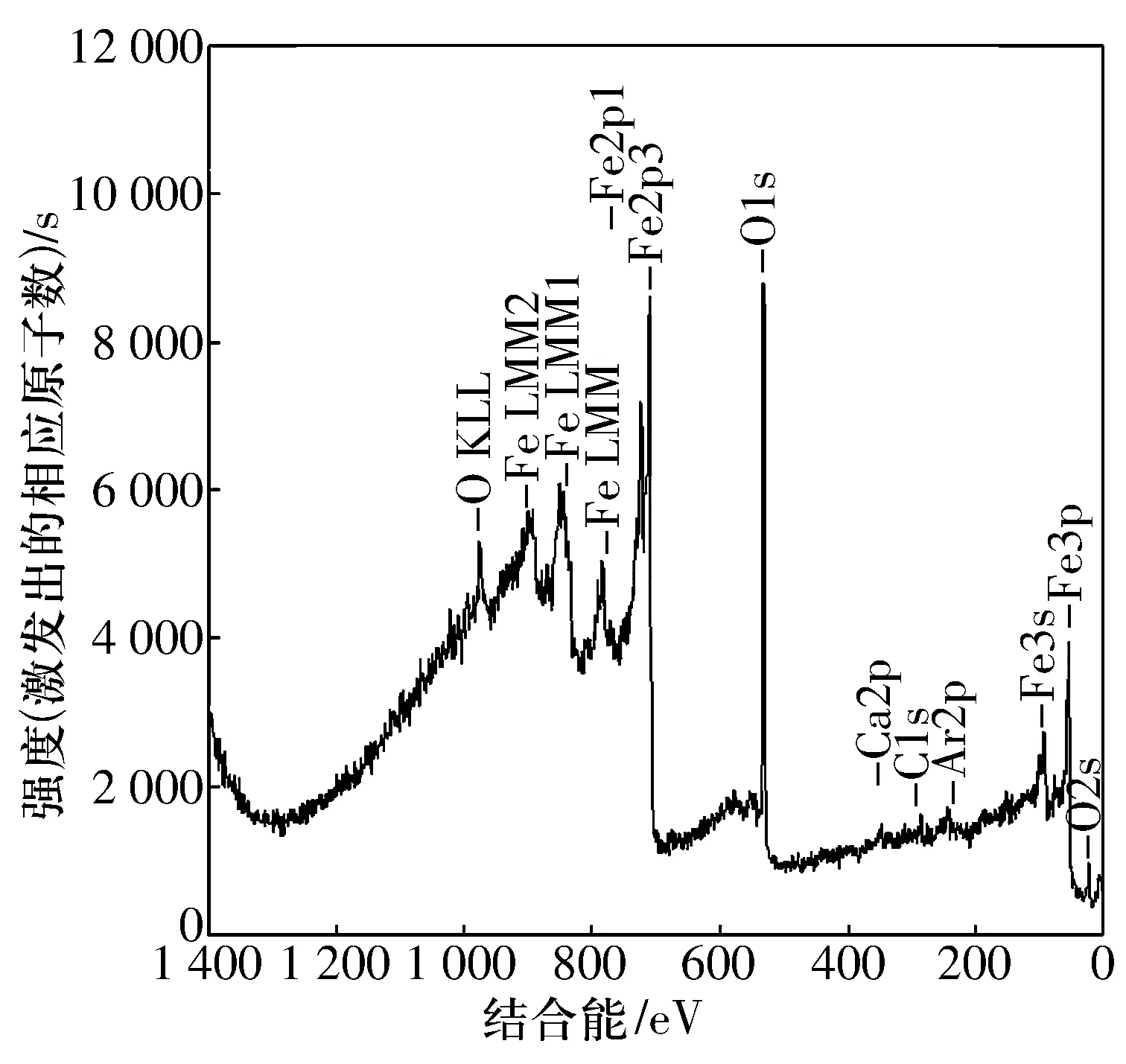

2.2.3 T202試件表面化學成分的XPS分析

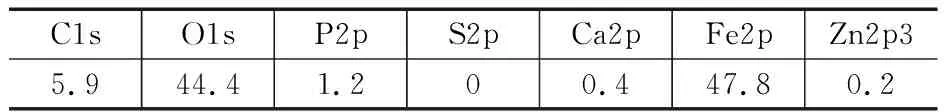

為了進一步分析T202反應膜的化學成分及作用機理,對試件做了XPS分析。結果見表2和圖2。

表2 T202樣品XPS能譜儀原子含量表 %

圖2 T202樣品的XPS譜圖

由圖2和表2可知,磨斑處Fe和O元素的含量最高,同時還含有P,Zn,Ca和C等元素。而且由XPS能譜圖特征峰可判知T202的磨斑表面含有磷化物(FePO4)、鋅化物(ZnO)和高價鐵氧化物(Fe3O4)。

2.3 結果分析

抗磨和極壓添加劑對摩擦表面潤滑性能及接觸疲勞壽命的影響很復雜,在此結合已經獲得的一些試驗數據和測試結果對其進行分析。

2.3.1 T202

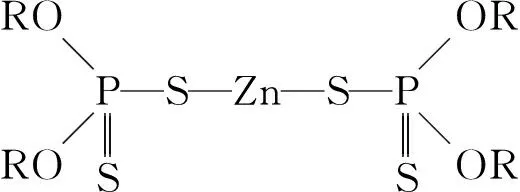

T202是多效添加劑,其抗氧、防腐、防銹、抗磨性均較好,其分子式為:

(1)抗磨性。由表1可知T202具有很小的磨斑直徑,且其抗磨性最好。因為T202在100 ℃時就會開始分解,在邊界摩擦產生的高溫(1 000 ℃左右)下分解并迅速在鐵表面生成有機硫磷酸鐵和無機硫磷酸鐵膜層反應膜,其在邊界潤滑條件下具有良好的潤滑作用。

(2)極壓性。由于T202在較高的載荷下可以完全分解形成無機FeS和FePO4保護膜,故有較好的極壓性。其中FeS是由分解產生的烷基多硫化物與Fe2O3反應產生的。表面存在較軟可以起到減摩作用的有機(或無機)磷酸鐵,疏松結構的高價氧化鐵可以儲存部分潤滑油,同樣起到減摩的作用,較軟的納米氧化鋅(ZnO)可以起到減摩的作用,故具有復合的保護膜,使其具有優良的減摩抗磨性能(與32#礦油相比其磨痕比較光潔)。

但由于T202含有酸性基因,對疲勞壽命有負效應。

2.3.2 T321

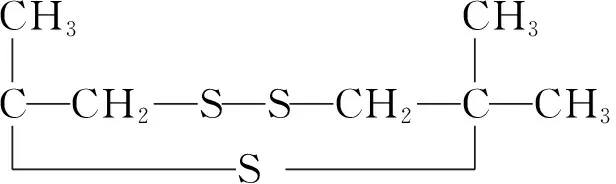

T321含有44%的硫,是很好的極壓添加劑,其分子式為:

在中等載荷條件下,表面滑動產生的局部摩擦高溫,使有機硫化物和鐵反應生成硫醇鐵膜,可起抗磨作用。在邊界潤滑條件下,進入極壓工況條件時,T321受高溫分解導致C-S鍵斷裂,可形成無機反應保護膜FeS。FeS膜不是層狀結構,摩擦系數比其他極壓膜大。無機硫化鐵熔點高,到1 100 ℃還不熔化,故其極壓承載能力很大,在700 ℃時仍然具有潤滑作用。

T321的極壓性好(PB=755 N),可在較高的摩擦溫度下保持正常運行。但抗磨性不如T202,通常其可以和T202復合使用,達到取長補短的目的。T321在摩擦表面形成的保護膜較厚,這種保護膜應該是由硫醇鐵和無機硫化鐵組成的。由于T321成膜時不具有酸性基因,單獨作為抗磨極壓劑使用時,不會對疲勞壽命產生負影響。

2.3.3 T406

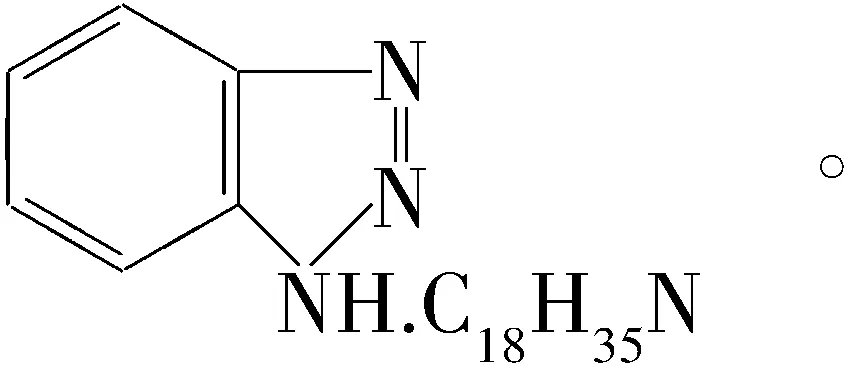

T406是優良的防銹劑,也是油性抗磨劑,其分子式為:

在摩擦過程中由于N原子電負性高,原子半徑小,在吸附分子間容易形成氫鍵,使橫向引力增大,從而增強保護膜強度;另外,氮原子與金屬可以形成配位鍵,或在摩擦過程中發生化學反應生成有機氮化合物及聚合物等,形成較為穩定的保護膜,因此其具有較好的抗磨性能。當載荷達到一定值時該吸附膜被破壞,故其極壓性不是很明顯(PB=470 N)。但是由于其具有弱堿性可以中和油中一些酸性物質(H+離子),在金屬表面聚積而減弱極性物質對金屬的作用,延緩疲勞裂紋的形成與擴展,從而提高疲勞壽命。

3 結論

(1)T202的摩擦性能最好,其還具有良好的抗磨和極壓性;T321的極壓性能較好;T406在較低載荷時可以生成吸附性較強的保護膜,故其抗磨性較好。

(2)添加劑對接觸疲勞壽命的影響與其摩擦學性能不是完全相關的:如T202的摩擦學性能很好,但是由于其含有酸性基因,對金屬疲勞壽命有負效應;含有堿性基因的T406則對金屬疲勞壽命有正效應。