6203軸承外圈鍛造毛坯料芯熱擠壓成形新工藝

付海軍

(秦皇島職業(yè)技術(shù)學(xué)院,河北 秦皇島 066100)

料芯是軸承套圈鍛造毛坯生產(chǎn)過程中的工藝廢料,為進(jìn)一步降低軸承套圈的材料成本,對不同鍛造毛坯生產(chǎn)工藝產(chǎn)生的料芯應(yīng)分別對其進(jìn)行合理利用。高速熱鐓機(jī)生產(chǎn)軸承套圈鍛造毛坯具有批量大、沖切下的料芯餅的質(zhì)量和尺寸偏差較小的特點(diǎn),而且原棒料的中心部位組織疏松區(qū)的顯微孔隙在大變形的塔鍛過程中已初步鍛合,因此,其料芯餅完全可以作為生產(chǎn)小型軸承套圈毛坯而得到進(jìn)一步的利用。下文以利用HBP-160高速熱鐓機(jī)塔鍛7208E內(nèi)、外圈的料芯餅在JB31-160壓力機(jī)上熱擠成6203軸承外圈鍛件毛坯為例,分析了料芯餅的壓力機(jī)熱擠壓成形工藝過程及模具設(shè)計(jì)[1]。

1 HBP-160熱鐓機(jī)塔鍛工藝分析

HBP-160高速熱鐓機(jī)生產(chǎn)線,主要用于塔鍛軸承內(nèi)、外圈鍛件,具有精度高,效率高,自動(dòng)化程度高的特點(diǎn),其工藝流程為:加熱→剪切下料→鐓餅→塔鍛成形→切底分套[2]。

在高速熱鐓機(jī)生產(chǎn)過程中,塔鍛工藝每加工一套鍛件則會(huì)在切底工位切除一個(gè)料芯。熱鐓機(jī)塔鍛工藝成形工位沖孔連皮的厚度,經(jīng)過反復(fù)試驗(yàn)已減薄到最小極限,而且塔鍛工藝本身也決定了料芯的外徑尺寸,已不能再通過減小料芯質(zhì)量的方法來提高軸承套圈鍛造加工的材料利用率[3]。現(xiàn)用HBP-160熱鐓機(jī)典型塔鍛工藝產(chǎn)生的料芯質(zhì)量和尺寸見表1。

表1 典型熱鐓機(jī)塔鍛工藝料芯的質(zhì)量和尺寸

2 料芯餅熱擠壓工藝的設(shè)計(jì)計(jì)算

2.1 料芯餅熱擠壓工藝過程

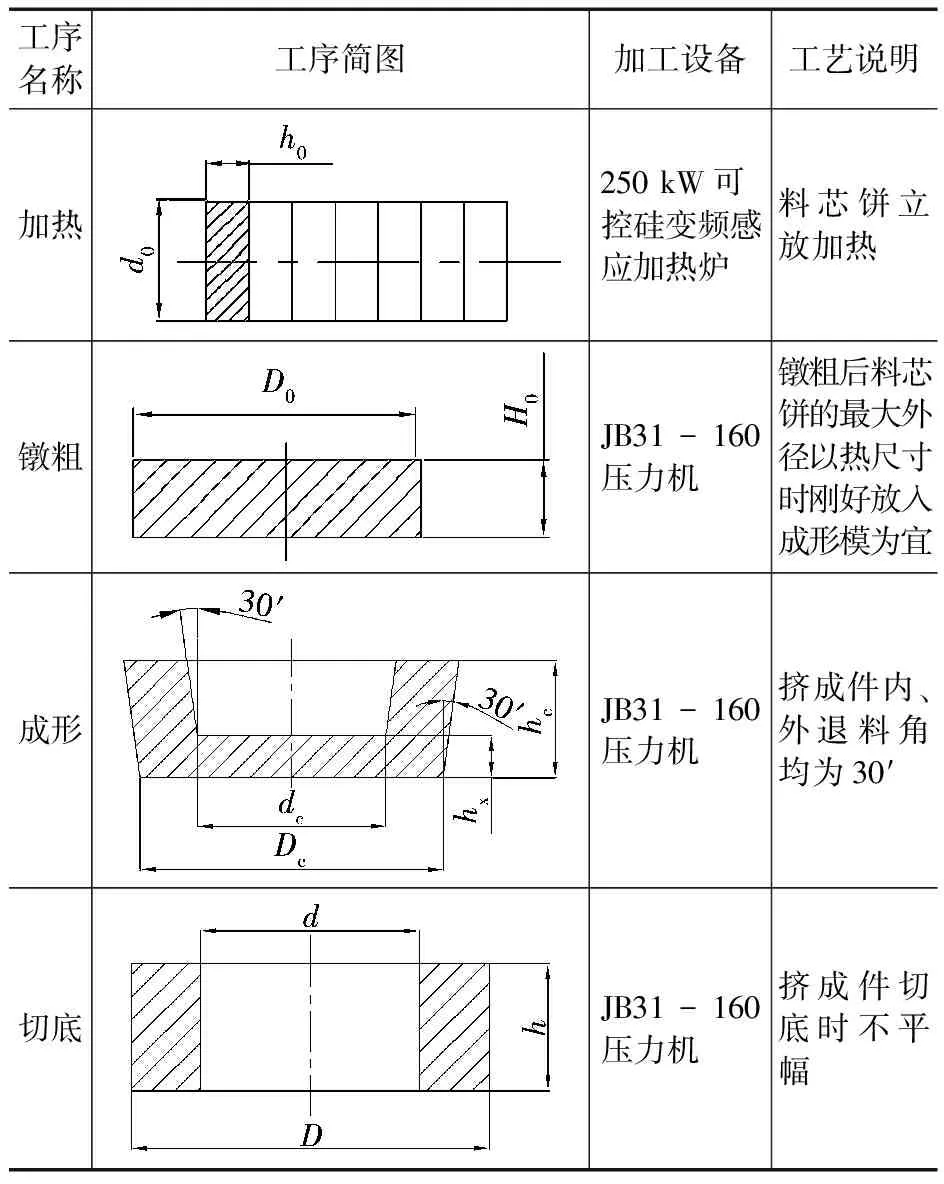

料芯餅的壓力機(jī)熱擠壓工藝過程與料段的熱擠壓工藝過程相似,只是省去了下料工序,如果坯料外徑合適,也可省去鐓粗工序而直接成形。料芯餅熱擠壓工藝過程如表2所示。

表2 料芯餅壓力機(jī)熱擠壓工藝過程

2.2 6203軸承外圈鍛件毛坯熱擠壓工藝的下料質(zhì)量

2.2.1 鍛件尺寸

外徑D=(41.5+0.8 )mm,

內(nèi)徑d=(31.4-0.8)mm,

寬度h=(15+2.0)mm。

2.2.2 鍛件的標(biāo)準(zhǔn)質(zhì)量

6203軸承外圈為擠成件,鍛件的標(biāo)準(zhǔn)質(zhì)量計(jì)算式為:

(1)

式中:Qd為鍛件的標(biāo)準(zhǔn)質(zhì)量,g;Dp為鍛件平均外徑,mm;dp為鍛件平均內(nèi)徑,mm;hp為鍛件平均寬度,mm。將Dp=41.9 mm,dp=31 mm,hp=16 mm代入(1)式,得Qd=78.0 g。

2.2.3 鍛件下料質(zhì)量

6203軸承外圈壓力機(jī)反擠壓成形工藝產(chǎn)生的廢料芯質(zhì)量計(jì)算式為:

(2)

式中:Qc為擠壓成形工藝廢料芯質(zhì)量,g;dx為擠壓成形工藝廢料芯直徑(按成品鍛件最大內(nèi)徑尺寸計(jì)算),mm;hx為擠壓成形工藝廢料芯厚度,mm。將dx=31.4 mm,hx=6 mm代入(2)式,得Qc=36.3 g。

電加熱火損質(zhì)量計(jì)算式為:

Qs=η(Qd+Qc)

(3)

式中:Qs為電加熱火損質(zhì)量,g;η為電加熱火損系數(shù)。

則下料質(zhì)量為:

Qx=Qd+Qc+Qs=(1+η)(Qd+Qc)

(4)

將Qd=78.0 g,Qc=36.3 g,η=0.01代入(4)式,得6203軸承外圈鍛件的下料質(zhì)量Qx=115.4 g。

2.3 熱鐓機(jī)塔擠套鍛新工藝料芯餅的尺寸及質(zhì)量設(shè)計(jì)計(jì)算

由計(jì)算出的6203軸承外圈鍛件毛坯熱擠壓工藝的下料質(zhì)量可知,表1中沒有適合此工藝的料餅質(zhì)量,而且熱鐓機(jī)塔擠成品鍛件工藝已經(jīng)決定了料芯餅外徑尺寸,因此只能通過增加熱鐓機(jī)塔鍛的工藝料芯餅厚度來增大料芯餅質(zhì)量,使之達(dá)到相應(yīng)規(guī)格軸承套圈鍛件毛坯下料質(zhì)量。設(shè)計(jì)時(shí)料芯餅的厚度不宜增加太多,其厚度一般應(yīng)小于15 mm,否則會(huì)影響熱鐓機(jī)切底凸模的使用壽命。

由表1可知,熱鐓機(jī)塔鍛7208E內(nèi)、外圈的08號料芯直徑為37.8 mm,小于6203軸承外圈鍛件外徑尺寸41.5 mm,需要增加鐓粗工序;08號料芯質(zhì)量為70.1 g,比6203軸承外圈鍛件的下料質(zhì)量115.4 g少45.3 g,不能直接利用。因此,熱鐓機(jī)塔擠7208E內(nèi)、外圈毛坯套料6203軸承外圈鍛件新工藝需將原熱鐓機(jī)塔鍛7208E內(nèi)、外圈毛坯工藝的下料質(zhì)量增加45.3 g。熱鐓機(jī)塔鍛套料新工藝沖切下的料芯餅直徑37.8 mm不變,料芯餅的厚度計(jì)算式為:

115.4=6.134×10-3×37.82×h0

(5)

式中:h0為料芯餅的厚度,mm。計(jì)算得h0=13.5 mm。即熱鐓機(jī)塔鍛7208E內(nèi)、外圈毛坯的料芯厚度由原工藝的8 mm增加到現(xiàn)在的可利用厚度13.5 mm,新工藝料芯餅尺寸為Ф37.8 mm×13.5 mm,料芯餅質(zhì)量為115.4 g[4]。

2.4 6203軸承外圈鍛件料芯餅的壓力機(jī)熱擠壓工藝過程

6203軸承外圈鍛件毛坯料芯餅熱擠壓成形過程及工藝參數(shù)見表3。

表3 6203軸承外圈鍛件毛坯料芯餅熱擠壓成形過程及工藝參數(shù)

3 料芯餅壓力機(jī)熱擠壓模具結(jié)構(gòu)設(shè)計(jì)

采用的JB31-160壓力機(jī)最大裝模高度為450 mm,滑塊行程為200 mm,裝模高度調(diào)整量為200 mm[5],設(shè)計(jì)模具閉合高度為440 mm。模具采用標(biāo)準(zhǔn)結(jié)構(gòu),換型號時(shí)只更換少量幾件模具。將鐓粗、成形、切底3道工序安排在同一臺壓力機(jī)上,便于模具設(shè)計(jì),也有利于生產(chǎn)管理。

3.1 6203軸承外圈鍛件毛坯料芯餅擠壓成形模具

料芯餅JB31-160壓力機(jī)熱擠壓成形模具結(jié)構(gòu)如圖1所示[6]。

1—上墊板;2—上退料碟形彈簧;3—碟簧導(dǎo)座;4—潤滑杯體;5—彈簧;6—鋼球;7—座套;8—壓蓋;9—滑套;10—上退料碟簧下墊;11—上退料碟簧導(dǎo)桿;12—銷;13—下墊板;14—下退料碟簧座;15—下退料碟簧墊;16—下退料碟形彈簧;17—下退料碟簧導(dǎo)桿;18—退料桿;19—成形模模座;20—下凹模;21—成形模墊圈;22—成形模模座壓蓋;23—成形模;24—成形模壓蓋;25—平幅卸料板;26—平幅圈;27—平幅圈座;28—成沖接座;29—成沖接座壓蓋;30—成形凸模;31—成沖壓墊;32—成沖座;33—上退料碟簧上墊

3.1.1 成形模具工作過程

壓力機(jī)下行時(shí),動(dòng)模壓向下模,平幅圈先接觸料餅上表面。動(dòng)模繼續(xù)下壓,料餅上表面向上通過平幅圈、平幅卸料板和碟簧導(dǎo)座壓縮上退料碟形彈簧;料餅下表面向下通過下凹模、退料桿和下退料碟簧導(dǎo)桿壓縮下退料碟形彈簧。成形凸模底部與平幅圈下表面一起向下推壓料餅,下凹模下移。下凹模上表面由距成形模上表面5.5 mm下移到距成形模上表面19 mm時(shí),底面壓到成形模模座,料餅停止下移。動(dòng)模再下壓,成形凸模底部壓入料餅5.4 mm,成形凸模外部金屬反擠向上流動(dòng),工件幅高17 mm,推動(dòng)平幅圈上行5.6 mm。工作行程結(jié)束時(shí),平幅圈下表面伸入成形模上口表面2 mm,成形凸模底部伸入成形模上口表面13 mm,成形凸模伸出平幅圈11 mm。上、下模閉合時(shí),平幅卸料板下表面和成形模上表面間隙為12 mm。

3.1.2 成形模具退料結(jié)構(gòu)

成形模具下退料采用碟形彈簧結(jié)構(gòu),下退料碟簧座掛在成形模模座下墊板上。開模時(shí),下凹模上表面距成形模上口表面為5.5 mm,17 mm高的成形工件2/3露出成形模,便于用手鉗移走。將鐓粗成高度為11.4 mm的料餅移入成形模中,料餅的1/2在成形模內(nèi),便于定位。壓力機(jī)回程時(shí),退料桿用于下退料碟形彈簧頂出限位。

成形模具上退料也采用碟形彈簧結(jié)構(gòu),卸料板兩端與對角安裝的上墊板的兩個(gè)碟形彈簧導(dǎo)座相聯(lián)。開模時(shí),成形凸模底部退進(jìn)平幅圈下表面2 mm。

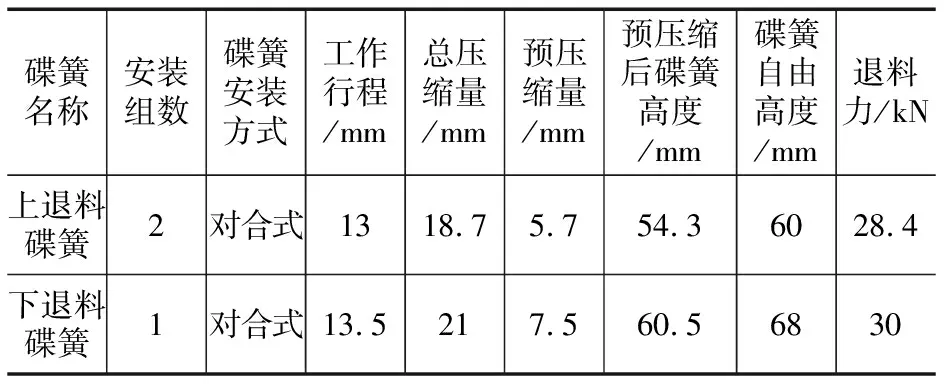

3.1.3 成形模退料碟形彈簧設(shè)計(jì)

(1)上退料碟形彈簧

成形模上退料的工作行程h工作=13 mm,碟形彈簧安裝方法為對合式安裝,共2組。上退料碟形彈簧選用規(guī)格為B90-1GB/T1972—1992[7]。每組彈簧片數(shù)n=h工作/(0.5×h0)=10.4,選用n=10。碟形彈簧自由高度H0=nh=60 mm,總壓縮量h總=0.75nh0=18.7 mm,預(yù)壓縮量h預(yù)=h總-h工作=5.7 mm,預(yù)壓縮后碟形彈簧高度H預(yù)=H0-h預(yù)=54.3 mm。2組上退料碟形彈簧工作時(shí)受壓縮后產(chǎn)生的負(fù)荷為28.4 kN,工作行程結(jié)束時(shí)該力作用在平幅圈下端面為工件平幅,壓力機(jī)回程時(shí)將箍在成形凸模外的工件退下。為便于退料,成形凸模工作部分設(shè)計(jì)有30′的退料角。

(2)下退料碟形彈簧

成形模下退料的工作行程h工作=13.5 mm。碟形彈簧安裝方法同為對合式安裝。下退料碟形彈簧選用規(guī)格為B125-1GB/T1972—1992[7]。彈簧片數(shù)n=h工作/(0.5×h0)=7.7,選用n=8。碟形彈簧自由高度H0=nh=68 mm,總壓縮量h總=0.75nh0=21 mm,預(yù)壓縮量h預(yù)=h總-h工作=7.5 mm,預(yù)壓縮后碟形彈簧高度H預(yù)=H0-h預(yù)=60.5 mm。下退料碟形彈簧工作時(shí)受壓縮后產(chǎn)生的負(fù)荷為30 kN,壓力機(jī)回程時(shí)該力將卡在成形模中的工件向上頂出。為便于退料,成形模工作部分設(shè)計(jì)有30′的退料角。

成形工序上、下退料碟形彈簧設(shè)計(jì)計(jì)算結(jié)果見表4。

表4 成形工序退料碟形彈簧設(shè)計(jì)計(jì)算結(jié)果

3.2 6203軸承外圈鍛件毛坯料芯餅擠壓切底模具

料芯餅JB31-160壓力機(jī)熱擠壓切底模具結(jié)構(gòu)如圖2所示。工作行程開始時(shí),動(dòng)模下行,退料圈下表面伸出退料板下表面8 mm。切底凸模底面過退料圈下表面36 mm時(shí),切沖接座壓蓋下表面和退料板上表面接觸,滑塊繼續(xù)下行,動(dòng)模推動(dòng)退料板下壓。工作行程結(jié)束時(shí),退料板下表面距切底模上表面間隙為25 mm;退料圈下表面距切底模上表面間隙為16 mm;切底凸模伸入切底模表面28 mm,伸入切底圈上表面8 mm,將廢料芯沖下。

1—上墊板;2—切凹模座;3—切沖壓墊;4—切沖接座;5—切底凸模;6—退料圈;7—切底模壓蓋;8—切底模;9—切底圈;10—切底模模座;11—圓螺母;12—下墊板;13—螺旋彈簧導(dǎo)桿座;14—螺旋彈簧;15—套座;16—退料板;17—導(dǎo)桿套;18—螺旋彈簧導(dǎo)桿;19—鎖緊墊;20—鎖緊螺母;21—切沖接座壓蓋

在退料圈不平幅,壓力機(jī)回程時(shí),切底凸模可以將鍛件從切底模中直接帶出來,所以切底模只設(shè)上退料機(jī)構(gòu)。剛性退料板兩端與對角安裝在下墊板上的兩個(gè)螺旋彈簧導(dǎo)桿座相聯(lián),在壓力機(jī)回程時(shí)將箍在切底凸模外的鍛件退下。鎖緊螺母用于剛性退料板限位,螺旋彈簧用于支承剛性退料板[8]。

4 料芯餅壓力機(jī)熱擠壓模具主要工作零件設(shè)計(jì)

4.1 成形模主要工作零件

4.1.1 成形凸模

成形凸模結(jié)構(gòu)如圖3所示,材料選用3Cr2W8V,硬度A為49~52 HRC,B為39~42 HRC[9]。

圖3 成形凸模

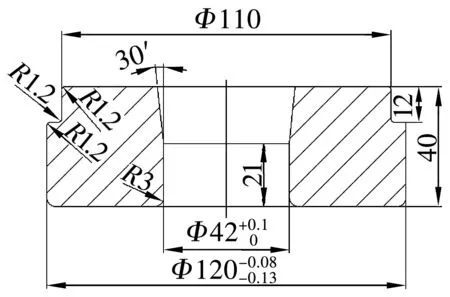

4.1.2 成形模

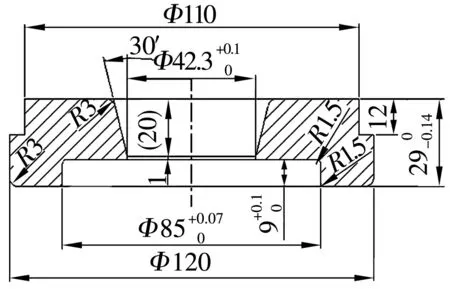

成形模結(jié)構(gòu)如圖4所示,材料選用3Cr2W8V,硬度為47~51 HRC,表面離子氮化。

圖4 成形模

4.1.3 下凹模

下凹模結(jié)構(gòu)如圖5所示,材料選用3Cr2W8V,硬度為48~52 HRC。

圖5 下凹模

4.1.4 平幅圈

平幅圈結(jié)構(gòu)如圖6所示,材料選用3Cr2W8V,硬度為45~50 HRC。平幅圈高29 mm,安裝部分高15 mm,通過平幅圈座與退料板連接,平幅圈下端伸出退料板14 mm。

圖6 平幅圈

4.2 料芯餅熱擠壓切底模主要工作零件

4.2.1 切底凸模

切底凸模結(jié)構(gòu)如圖7所示,材料選用3Cr2W8V,硬度A為:49~52 HRC,B為:39~42 HRC。切底凸模開有直徑為5 mm的排氣孔,排氣孔互相垂直相通,用于排出工件型腔里冷卻水汽化產(chǎn)生的水汽。

圖7 切底凸模

切底凸模和成形凸模安裝部分尺寸相同。切底模中切底凸模伸入下模表面28 mm,上、下模間隙為25 mm;成形模中成形凸模底部伸入下模表面13 mm,上、下模間隙為12 mm,所以切底凸模設(shè)計(jì)長度比成形凸模長度多28 mm。

4.2.2 切底模

切底模結(jié)構(gòu)如圖8所示,材料選用5CrMnMo,硬度為43~47 HRC。

圖8 切底模

4.2.3 切底圈

切底圈結(jié)構(gòu)如圖9所示,材料選用3Cr2W8V,硬度為45~50 HRC。

圖9 切底圈

4.2.4 退料圈

退料圈結(jié)構(gòu)如圖10所示,退料時(shí)不平幅,其材料選用GCr15SiMn,硬度為48~52 HRC。退料圈與退料圈座為一體,退料圈通過螺紋與退料板直接連接。退料圈下表面伸出退料板下表面8 mm,退料圈上表面低于退料板上表面3 mm,螺紋旋入6圈。

圖10 退料圈

5 結(jié)束語

6203軸承外圈毛坯料芯餅熱擠壓成形新工藝,經(jīng)過近3年的生產(chǎn)實(shí)踐驗(yàn)證,模具結(jié)構(gòu)合理,操作方便,運(yùn)行穩(wěn)定可靠,加工出的軸承套圈毛坯符合圖紙技術(shù)要求。該工藝既保證了軸承套圈的加工精度,又大幅度降低了軸承材料成本。