液壓升降設備剛性同步機構的一種創新設計

魏發孔

剪叉式升降臺具有設備自高低、升降行程放大作用突出、結構簡單可靠的特點,多被用于劇場升降樂池或升降舞臺以及其他場合的起重升降結構,其驅動方式絕大多數采用液壓驅動裝置。液壓驅動具有承載力大,便于控制、調節,以及易于過載保護等優點。但是,對于雙片剪叉式液壓升降臺機械裝置,其左右兩片臺不同步始終是一個影響工作性能的問題。

1 利用特性列舉法分析背景技術

特性列舉法是技術創新活動中常用的有效系統探求方法之一,①主要步驟是將需要改進的對象列表分解其組成部分:名詞性、形容詞性及動詞性等特征;編制其本質特征表并分析所有特征;在分析的基礎上用取代、替換、簡化、組合等方法加以改進。

已知對左右兩片臺不同步問題的解決辦法有如下幾種。②

(1)利用分流-集流閥控制同步

在液壓系統設置分流-集流閥,按等流量將油液分為兩股供給左右組油缸,可以使兩組油缸在承受不同載荷時仍能獲得相等(或成比例)的流量,從而實現左右組油缸的同步運動。

其方案結構簡單,成本不是太高。但是,不利因素有:

a.據市場供貨選用的分流-集流閥與系統流量不完全匹配,實際分流精度較低;

b.分流-集流閥是利用載荷壓力反饋來補償因載荷壓力變化而引起流量變化的原理來調節流量變化的,而動態頻繁的系統速度調節誤差較大;

c.分流-集流閥要求其閥芯水平安裝,由于安裝條件及安裝精度較差,加之機械阻尼的差別等因素,也影響到其分流精度。

最終結果表明未達到理想的同步精度,普遍造成升降平臺上臺面嚴重變形,終使設備不能正常運行。

(2)利用油缸內置位置傳感器閉環控制系統控制同步

在左右兩片臺分別設置內置傳感器油缸,隨即測試左右活塞運動伸長量增量,并將信號送入計算機進行運算比較其誤差,爾后指令控制電液比例流量閥調節各自流量,達到調節活塞同步運動的目的。此方案能比較準確地控制設備同步運行,但當油缸內置傳感器后,造成缸體結構加長,致使安裝有困難,并影響到所需行程。

(3)利用水平外置傳感器閉環控制系統控制同步

在左右剪叉撐水平走輪處分別設置一直線傳感器,測出左右走輪的同步誤差,將信號傳遞給計算機運算后控制電液比例流量閥調節流量,達到控制同步的目的。但運動與控制關系比較復雜。

(4)利用垂直外置傳感器閉環控制系統控制同步

將位置傳感器置于臺面行程的垂直面內,直接測試行程誤差,并反饋信息給流量閥調整流量來控制同步。當直線式位置傳感器在升降平臺全行程內伸長時,安裝會感到有一定的困難,在有些條件下甚至將不易實現。因此,又可采取改進的方式,即通過鋼絲繞過滑輪將臺面直線運動轉換為回轉運動,再通過旋轉編碼器測試誤差從而控制同步。

上述(2)、(3)、(4)方案應用于多臺升降臺同步控制效果良好,且都已有成功的實例。但對于單臺雙片結構的升降臺來說,結構過于復雜,成本太高。而且,對左右兩片臺分別測試其運行誤差再反饋給執行機構進行調節,在動態頻率較高的情況下,臺面始終受到瞬時誤差的影響而受力。因此,都有其局限性。

2 剛性同步機構的創新設計

為了使雙片剪叉式液壓升降臺左右片臺簡單可靠地同步升降,而且同步性能的保證不依賴于液壓系統,即不受液壓元件性能的影響。在上述特征分析改進的基礎上綜合利用奧斯本設問法(系統探求的創新方法之一)③提出一種剛性同步雙片剪叉式液壓升降設備的創新結構(專利批準號200420041829.8),④能圓滿解決上述問題,且完全滿足演藝場館及其他場合的大臺面液壓載重升降的要求。

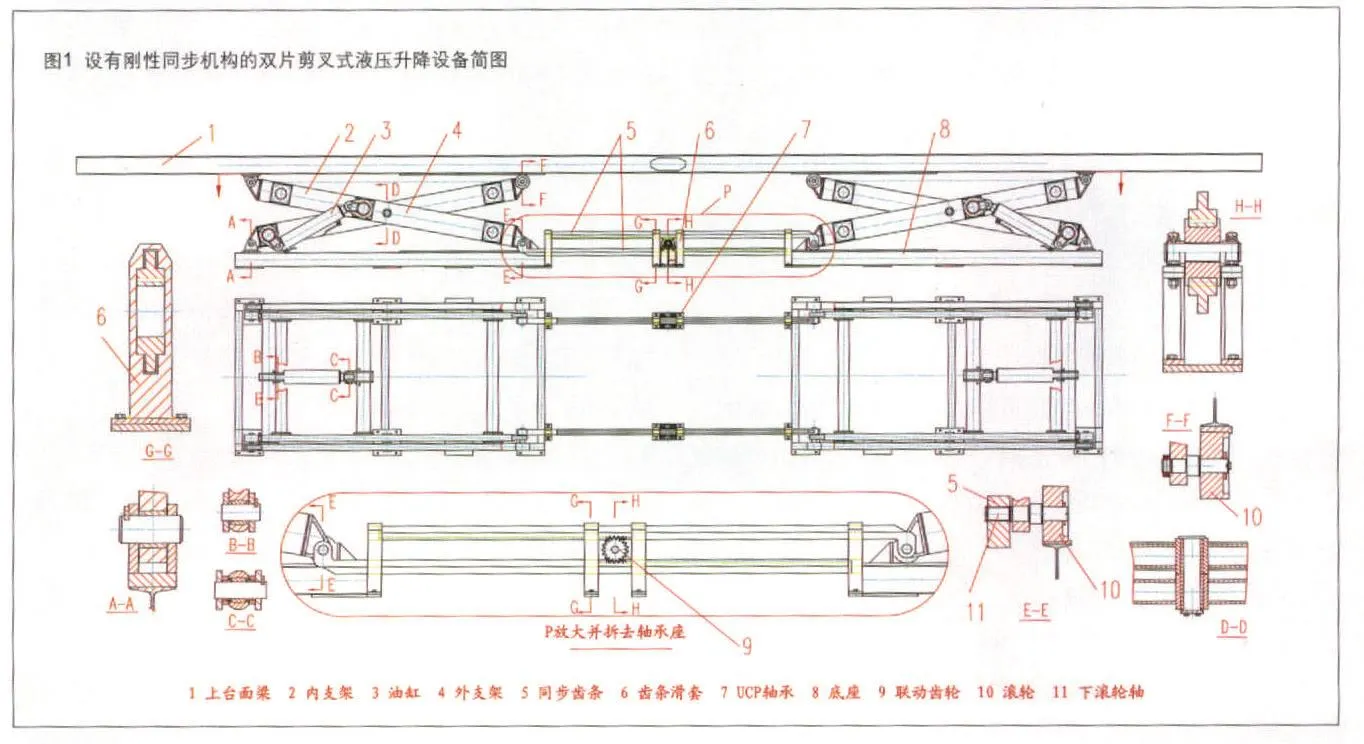

如圖1所示,本機構解決其技術問題所采用的技術方案是:將剪叉撐梁體用聯梁管聯結成的內外支架,以鉸鏈形式聯結于底座及上臺面梁上,左右片臺的鉸鏈靠臺體兩頭,靠近中間一頭剪叉撐梁體頭部都裝有滾輪,在內外支架靠外側受力聯梁管之間安裝油缸,左右片臺對稱設置,油缸都在外側。在左右兩片臺內支架剪叉撐梁體的下走輪軸上分別鉸接一同步齒條,一側在上一側在下,中間設一聯動齒輪,且用齒條滑套將上下側(也是左右側)同步齒條始終約束在聯動齒輪上。在液壓驅動力作用下,當兩邊油缸的活塞桿伸出時迫使左右內外支架剪叉夾角變化,從而頂起上臺面梁,下滾輪分別向兩邊水平運動,同時帶動各自的同步齒條運動,由于聯動齒輪的作用,使左右片臺始終同步升降。當液壓系統或元件產生誤差致使兩側的油缸活塞運動速度有誤差時,同步齒條將受推(拉)力。在合理設計計算同步齒條及聯動齒輪后,使其強度剛度滿足要求,從而形成剛性同步。同時臺面在升起位置時當一側油缸微量泄漏致使臺面梁下沉而另一側未泄漏時,剛性同步機構也抑制了臺面梁下沉。

該機構的有益效果是:

(1)同步齒條與聯動齒輪組成的剛性同步機構,使雙片剪叉式液壓升降臺左右兩片臺保證了可靠的同步升降;

(2)由于機構是在左右片剪叉之間設置的機械結構,故不受液壓系統或元件性能的影響;

(3)剛性同步機構同時抑制了由于液壓系統的泄漏造成的下沉現象;

(4)結構的簡單使設備成本較低。

本設計實例中, 臺面面積S = 17 m × 3 m;升降行程H = 2.4 m;總外載為Qz= 100 kN;平均升降速度vj= 0.06 m/s。

3 設計計算

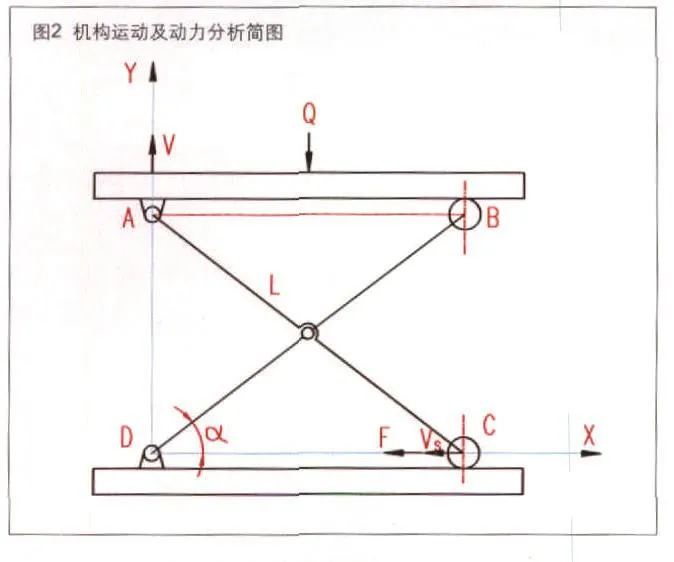

(1)以單片結構分析,其運動簡圖如圖2所示。

運動中A點垂直向上,速度為v;則C點水平向左,速度為vs;機構為平面運動,可用速度瞬心法求解。⑤

設AC桿長為L,AC桿的瞬心角速度為ω,其瞬時轉動中心為B點。

A點運動速度(即臺面升降速度)為

v=ωLcosα (1)

C點運動速度(即水平傳動速度)為

vs=ωLsinα=vtgα=Kvv (2)

式(2)中,Kv為速度放大系數。

本機根據剪叉結構設計α在10.34°~ 52.77°之間變化,故Kv在0.182 5 ~ 1.316 0之間變化。

由油缸定速推算的臺面速度vmax與vmin在0.10 m/s ~ 0.02 m/s之間變化;

則臺面起步時的水平傳動速度

vs= Kvvmax= 0.182 5 × 0.1 = 0.018 25 m/s

(2)機構動力分析如圖2所示。

以單片機構為平衡對象,鉸鏈的約束為理想約束。載荷重力Q,水平推力F,依據虛位移原理,所有作用在該質點系的主動力在任何虛位移中所做的虛功之和等于零。⑥即:

∑ ( Fixδxi+Fiyδyi+Fizδzi) = 0

按圖示坐標軸建立方程:

-FδxF- QδyQ= 0 (3)

xF= Lcosα yQ= Lsinα

變分計算得:

δxF= -Lsinαδα δyQ= Lcosαδα

代入式(3)后整理得:

F = Qctgα= KQQ (4)

式中,KQ為力放大系數。上式表達了載荷Q與水平驅動力F的關系。若Q為常數時,F只隨著α角的變化而變化,且當α角趨向于更小時,F將趨向更大。

取單片臺外載的1/2為不平衡載荷,則分配到每套同步齒條機構上的不平衡力為

Q = Qz/ (2×2×2) =12.5 kN,將其代入(4)式得同步齒條的推(拉)力為:

當α=10.34°時,Fmax= 68 500 N;

當α=52.77°時,Fmin= 9 500 N。

根據上述Fmax和vmax設計的聯動齒輪參數⑦如下:

模數m =10 ;齒數 z =17;有效齒寬 B = 80。

材料 40Cr ;熱處理表面淬火 48~55(HRC); 齒條材料 20Cr;表面滲碳淬火 45~50(HRC)。

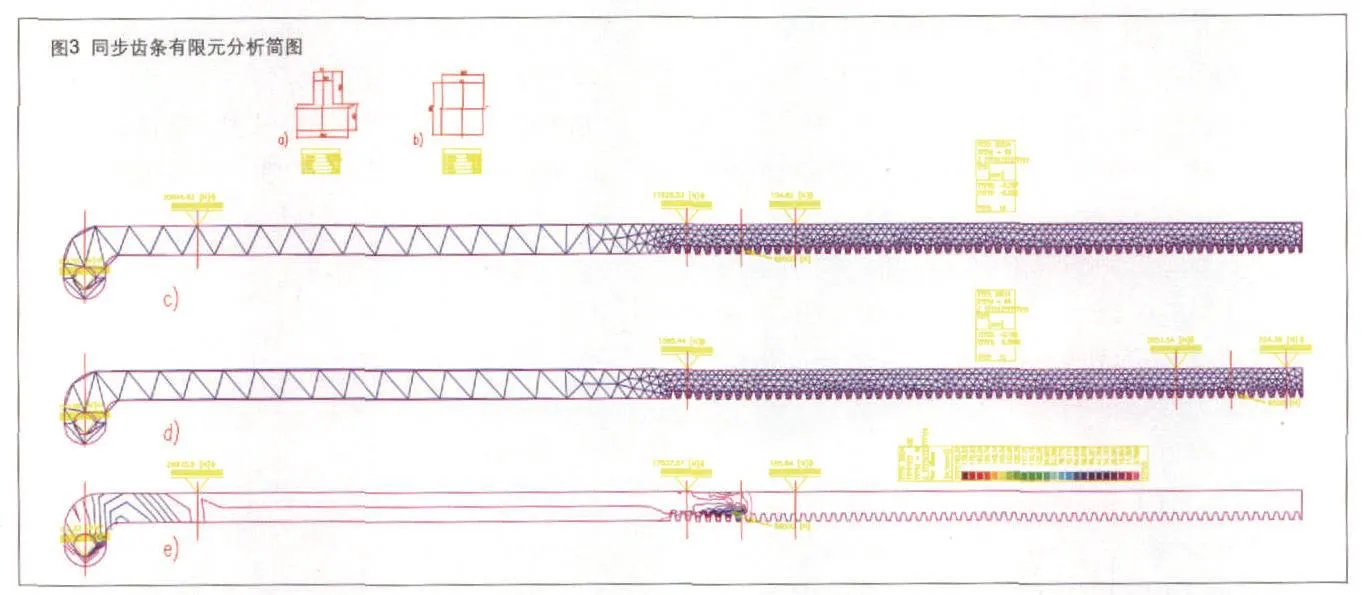

(3)同步齒條有限元分析簡圖如圖3所示。

MDT(Mechanical Desktop)是集AutoCAD與參數實體造型、曲面造型、裝配造型、二維與三維雙向關聯繪圖及IGES.STEP轉換器等模塊于一體的機械設計系統。MDT能與許多有限元分析軟件、運動分析軟件、數控加工軟件等無縫連接,在MDT6中集成了有限元分析模塊,大大方便了設計計算。

在該機構的設計中,同步齒條的力學結構是關鍵的環節,利用MDT6中集成的有限元分析模塊進行分析計算,便于結構的合理設計。

利用計算功能將同步齒條截面計算出其截面慣性矩,如圖3a所示,再按等效慣性矩做出等效簡化截面,如圖3b所示。簡化的等效截面便于運用二維有限元分析模塊進行計算。

將升降臺在起始時同步齒條的受力及約束施加于構件(此時受力最大),得出其變形結果如圖3c所示,結果表明構件橫向(y向)變形為-0.350、縱向(x向)變形為-0.297。

將升降臺面在最高位置時同步齒條的受力及約束施加于構件(此時桿件受力段最長),得出其變形結果如圖3d所示,結果表明構件橫向(y向)變形為+0.297、縱向(x向)變形為-0.162。

將升降臺在起始時同步齒條的受力及約束施加于構件(此時受力最大),得出其應力結果如圖3 e所示,結果表明最大應力為182.33 MPa,位置在齒條齒根處。

上述計算為設計改進構件結構提供了依據,結構均滿足要求。

4 結論

利用系統探求的創新設計方法奧斯本設問法和特性列舉法,在分析背景技術本質特征的基礎上,提出的剛性同步機構的設計,有效解決了雙片剪叉式液壓升降設備的運行不同步問題。并通過有限元分析計算設計的結構更趨合理。經測試左右片臺不同步綜合誤差在0.8 ~ 0.3之間;抑制臺面下沉75%,具有理想的效果及簡單可靠的明顯效益。

注釋:

①③徐灝主編.機械設計手冊:第2卷.北京:機械工業出版社,2000,10-3 ~ 33

② 劉臻,魏發孔,宋耀軍.自適應控制在液壓升降臺同步系統中的應用研究.演藝設備與科技,2005(2):26~28

④ 戚昌滋.現代設計法.北京:中國建筑工業出版社,1985,368

⑤ 郝桐生.理論力學.北京:高等教育出版社,1982,218 ~ 2202

⑥ 哈爾濱工業大學理論力學教研室編.理論力學:下冊.北京:高等教育出版社,1981,242~2443

⑦ 徐灝主編.機械設計手冊:第4卷.北京:機械工業出版社,2000,35-10 ~ 109