軸承摩擦力矩測量的新型軸向加載裝置

高奮武, 朱孔敏, 郝大慶, 李媛媛

(洛陽軸研科技股份有限公司 儀器開發部,河南 洛陽 471039)

軸承摩擦力矩測量中,軸向加載裝置是一個重要組成部分,直接影響測量精度。因此,在軸承摩擦力矩測量方案中,根據不同類型的測量特點和要求設計合理的加載方式,是保證測量精度的重要環節。

1 常用軸向加載方式

常用軸向加載方式有重物加載、彈簧加載和氣缸加載,其特點及應用范圍見表1。

表1 常用加載方式的特點及應用范圍

常用軸向加載方式隨著載荷的增大,要求支承機構承載能力越高,而當載荷要求在2 000 N以上時,采用重物加載和彈簧加載方式很難實現。采用氣缸加載方式則對測量軸系中的空氣軸承軸向承載能力提出了很高的要求,隨著載荷的增大,空氣軸承的尺寸結構就相應增大,制造工藝相應復雜,制造難度加大,成為影響測量精度的重要因素。為了合理地施加較大的載荷,提出了一種新型加載裝置。

2 新型加載裝置

2.1 結構及組成

普通雙作用氣缸主要由上、下端蓋,缸體和活塞桿組成,活塞桿與上、下端蓋以及缸體間安裝有密封件,因此活塞桿在上下移動中有摩擦力。新型加載裝置是一個改進的雙作用氣缸結構,如圖1所示,缸體的上、下端面分別安裝上空氣軸承和下空氣軸承,然后用上壓蓋和下壓蓋緊固在缸體端面上,活塞桿的兩端軸置于上空氣軸承和下空氣軸承中,活塞桿的中間軸面與缸體配合,留有一定間隙。

1—上壓蓋;2—上空氣軸承;3—活塞桿;4—缸體;5—下空氣軸承;6—下壓蓋圖1 新型加載裝置結構

在此結構中,上、下空氣軸承替代普通氣缸的上、下端蓋,與活塞桿組成一套軸系,在軸系的徑向方向,活塞桿由空氣軸承支承,懸浮在空氣軸承中間;在軸向方向,活塞桿可以自由上下移動,同時活塞桿與缸體組成氣缸,當給缸體進氣口B1供氣,活塞桿產生壓力,由此就組合成一個轉動靈活的加載裝置。

2.2 氣路設計及其干涉處理

新型加載裝置中空氣軸承和氣缸都是利用壓縮空氣作為動力源和傳導介質,要求具有定量的壓力和足夠的流量,因此必須設計合理的氣路。

2.2.1 氣路設計

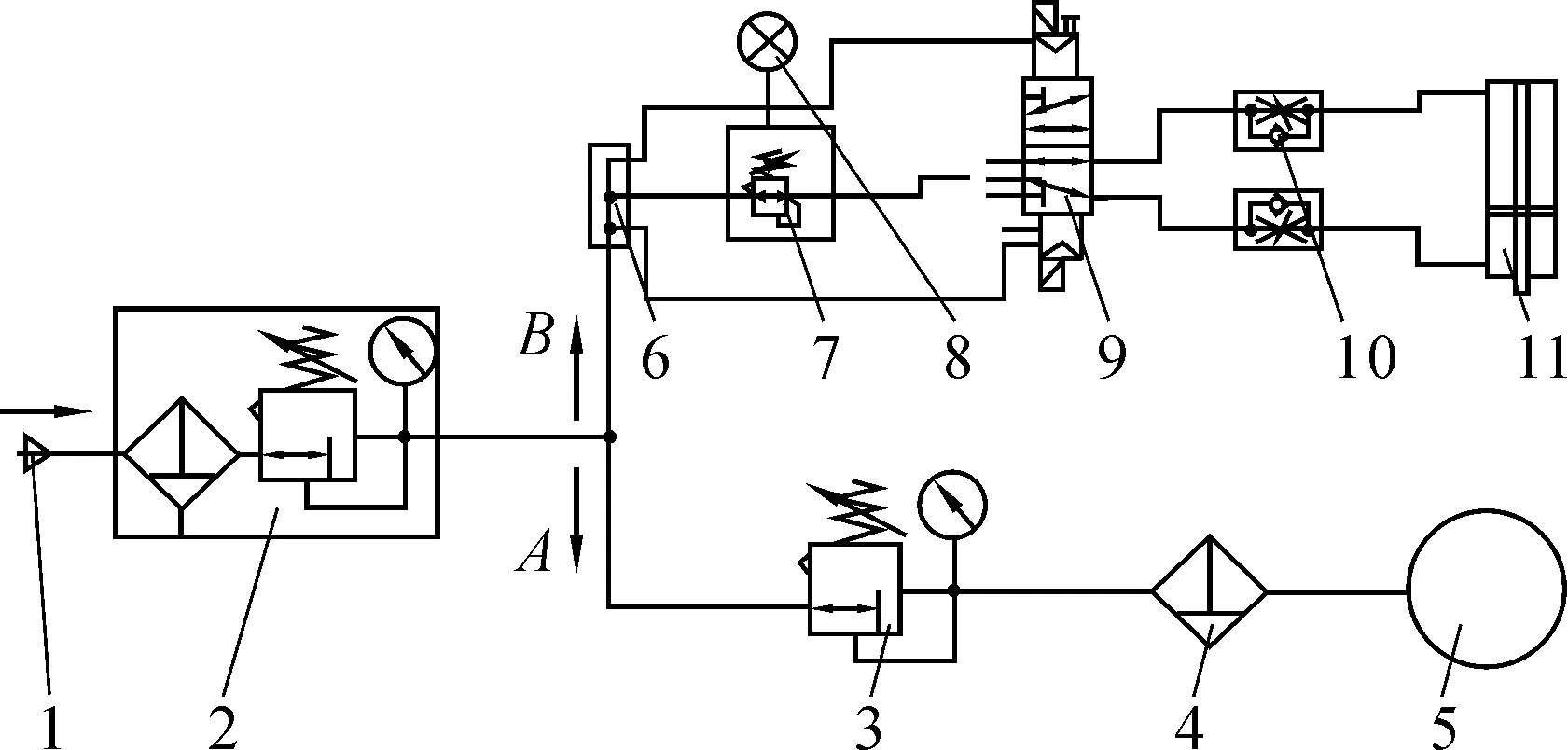

如圖2所示,壓縮空氣經過濾減壓組合閥后,分成兩路:A氣路和B氣路。

1—壓縮空氣;2—過濾減壓組合閥;3—調壓閥;4—精密過濾器;5—空氣軸承;6—分氣塊;7—精密調壓閥;8—壓力表;9—電磁閥;10—節流閥;11—氣缸圖2 氣路圖

(1)A氣路:提供氣源給加載氣缸以控制氣缸動作并供給一定的壓力。主要氣動元件由精密調壓閥、壓力表、電磁閥和分氣塊組成。氣源首先進入分氣塊,由分氣塊將氣路進行3路接口分配,其中一路分配給精密調壓閥,另兩路分配給電磁閥的先導口。精密調壓閥的出氣氣路與電磁閥進氣口連接,電磁閥輸出口經單向節流閥進入氣缸。其中,精密調壓閥作用是調節輸入到氣缸的壓力大小,進行調節和保持需要的氣壓的大小;電磁閥的作用是切換輸入氣缸的氣路流向,控制氣缸上下動作;單向節流閥的作用是控制氣缸排氣流量的大小。

(2)B氣路:其主要由減壓閥、精密過濾器組成。提供氣壓穩定、比較干燥和潔凈的空氣給空氣軸承。空氣主軸對空氣的潔凈度要求非常高,過濾的固體雜質尺寸必須小于空氣軸承間隙量的1/2。

2.2.2 干涉處理

新型加載裝置結構中沒有密封件。圖1中A1和A2分別給上、下空氣軸承供氣,B1和B2分別作為氣缸的進氣口和出氣口,在空氣軸承和氣缸的上、下腔體之間,A氣路與B氣路容易產生干涉。通常B1氣路的氣體壓力大于腔體壓力時,會將氣體排放到腔體里,從而影響氣缸的加載精度,因此,在結構中開有兩個排氣口C1和C2,利于空氣軸承排氣,消除干涉。

2.3 新型加載裝置的應用

新型加載裝置可以施加較大的載荷,因此常應用在推力軸承或圓錐滾子軸承摩擦力矩測量中。如圖3所示,被測軸承安裝在驅動軸系上,新型加載裝置安裝在支架上,空氣主軸下端通過更換套壓到被測軸承上,空氣主軸的上端連接扭矩傳感器,扭矩傳感器可以通過導軌上下移動。

1—導軌;2—扭矩傳感器;3—空氣主軸;4—空氣軸承;5—缸體;6—更換套;7—被測軸承;8—連接套;9—支架;10—驅動軸系圖3 新型加載裝置

加載裝置通過控制電磁閥給氣缸供氣,空氣主軸連接更換套下壓到被測軸承上圈,加載的大小可以通過調節供給氣缸壓力實現。加載力通過壓力傳感器測量,測量時,驅動軸系旋轉帶動被測軸承下圈轉動,由于被測軸承摩擦力矩的存在,有帶動上圈轉動的趨勢。因活塞桿是懸浮在氣缸中,此時傳遞到扭矩傳感器的力矩即為被測軸承的摩擦力矩。

3 結束語

該新型加載裝置結合氣缸加載特點,將空氣支承機構與氣缸組合成一體,支承機構只是作為活塞桿的徑向支承,不作為軸向加載的支承機構;當增加加載能力時,只需增加氣缸的缸徑,而不需要增加空氣軸承的軸向支承能力;減少了制造工藝的難度,保證了測量軸系的靈活性,有效地解決了大載荷加載的難題,可廣泛用于目前大型軸承或推力和圓錐等要求大載荷的軸承摩擦力矩測量儀中。