盾構軸承滾道的中頻淬火工藝

端木培蘭,王明禮,霍曉磊,孫小東,王云廣

(洛陽LYC軸承有限公司 a.技術中心;b.特大型軸承廠,河南 洛陽 471039)

“土壓平衡盾構主軸承的研制”屬于公司承擔的國家“八六三”重點科研項目。盾構主軸軸承是盾構掘進機上承受載荷(主要是沖擊載荷)最大的部件之一,工作條件極其惡劣。該軸承與傳統軸承相比,屬于3排組合結構,具有滾道結構特殊、滾道淬火面積大且可靠性要求極高等特點。若按照常規的中頻淬火工藝進行淬火,滾道淬火后的硬度和硬化層深度難以達到技術要求,該問題已經成為制約盾構軸承研制的技術瓶頸。針對這一難題,對盾構軸承試驗樣圈滾道進行了大量的中頻淬火工藝試驗,通過工藝試驗,找到了能夠滿足土壓平衡盾構主軸軸承技術要求的中頻淬火工藝。

1 試樣的化學成分及技術要求

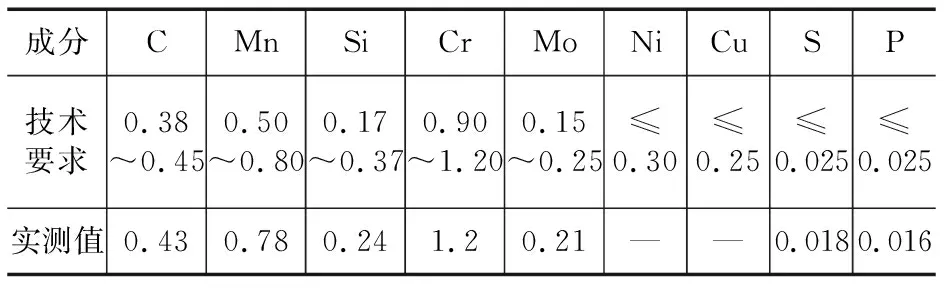

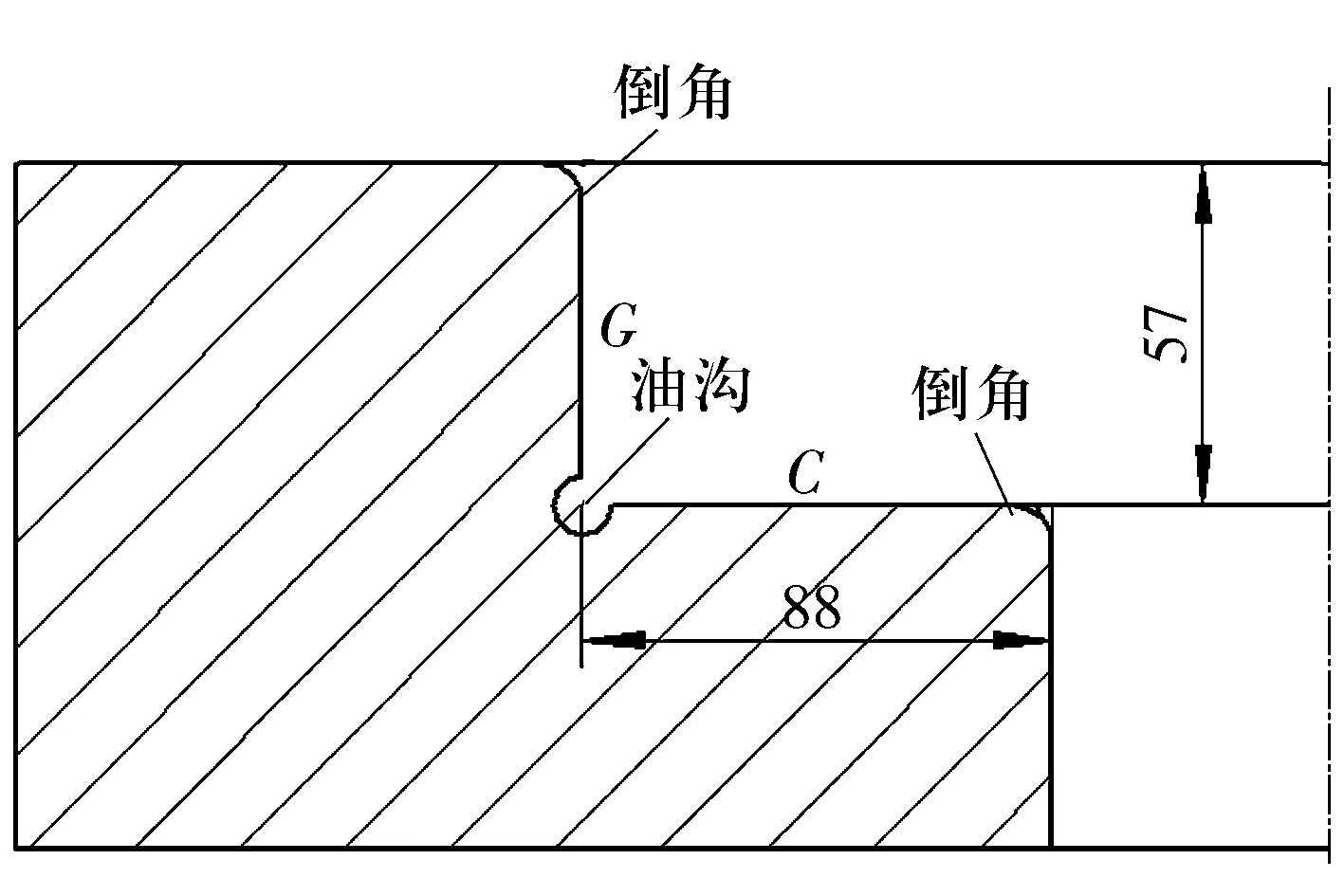

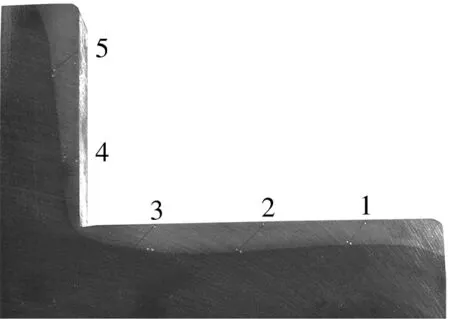

試樣材料為42CrMo,其化學成分見表1。原材料狀態為調質處理,表面硬度為231 HB。試樣的截面尺寸見圖1。技術要求為:(1)C,G淬火面硬度要求≥57 HRC;(2)C面有效硬化層深度≥6 mm;(3)G面有效硬化層深度≥3.5 mm。

表1 試樣的化學成分 %

圖1 試樣截面

2 中頻淬火試驗

試驗在GC13600淬火機床上進行,檢測儀器為HR-150洛氏硬度計和WYT-15糖量計。

2.1 淬火加熱感應器的設計

試驗采用仿型感應器對C面和G面同時進行淬火。設計感應器時,應考慮尖角效應對加熱面的影響,增大倒角處的耦合間隙,盡可能使整個加熱面的溫度趨于均勻,感應器示意圖見圖2。

圖2 感應器示意圖

2.2 淬火介質

目前,國內常用的淬火介質有聚乙烯醇(PVA)和聚二醇(PAG)。PVA的主要缺點是使用濃度低(約0.1%~0.3%),不易管理,易老化變質。PAG在長期使用中性能比較穩定,而且濃度比為6%~8%,很容易用折光儀測定,容易控制,本例選用PAG。

2.3 淬火工藝參數

感應淬火由于加熱速度快,奧氏體不一定會完全均勻化,提高溫度可以減輕或消除這種現象,而過高的溫度會使表面過熱,淬火后易產生裂紋,所以,42CrMo鋼的感應淬火溫度選擇880~920 ℃;根據技術要求的硬化層深度,選擇2 500 Hz的電流加熱頻率;工件移動速度慢會影響生產效率,太快易導致淬火裂紋,本例選用110~130 mm/min。

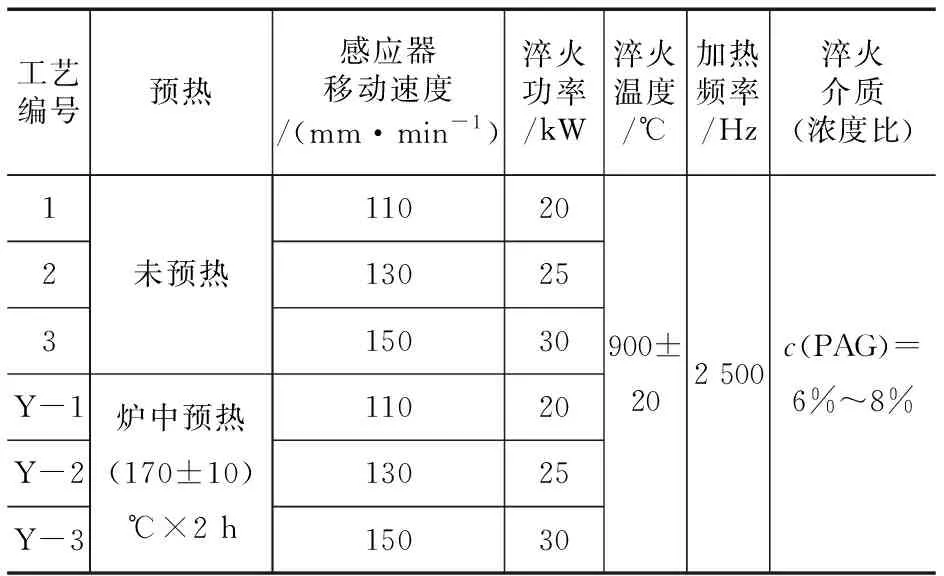

試樣淬火工藝參數見表2。回火工藝為(170±10) ℃×4 h,空冷。

表2 1#~3#和Y-1#~Y-3#淬火工藝參數

2.4 檢驗結果

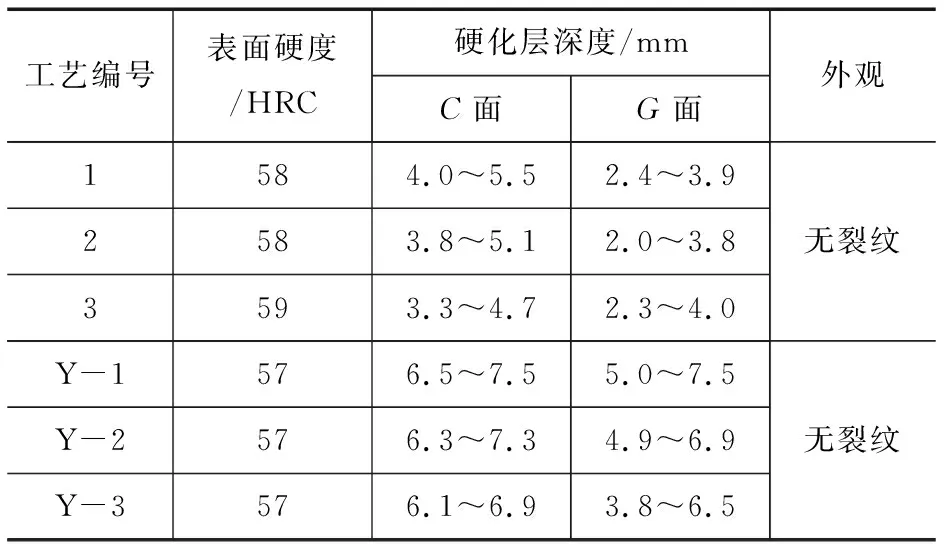

對試樣按表2中的工藝參數淬火并進行回火后,對其表面硬度、硬化層深度及淬火裂紋等項目進行了檢驗,結果見表3,淬火硬化層形狀見圖3~圖8。

表3 表面硬度、硬化層深度及淬火裂紋檢測結果

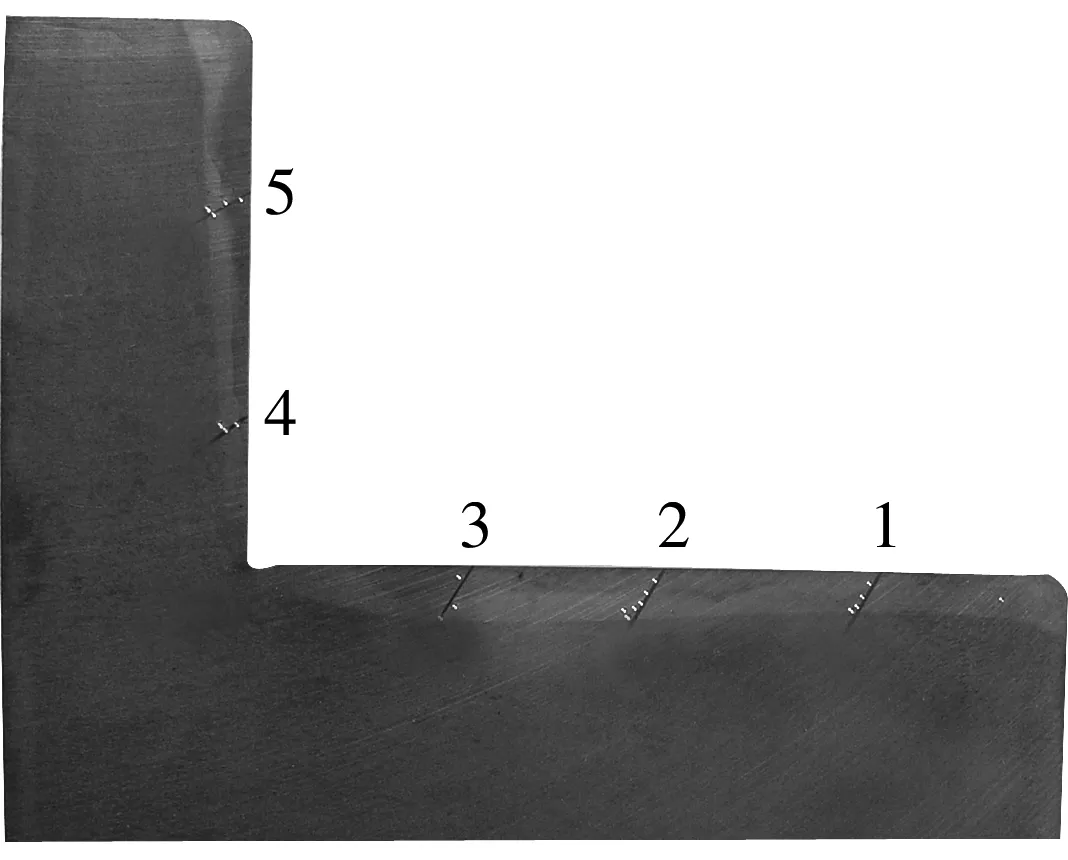

圖3 1#工藝淬火硬化層形狀

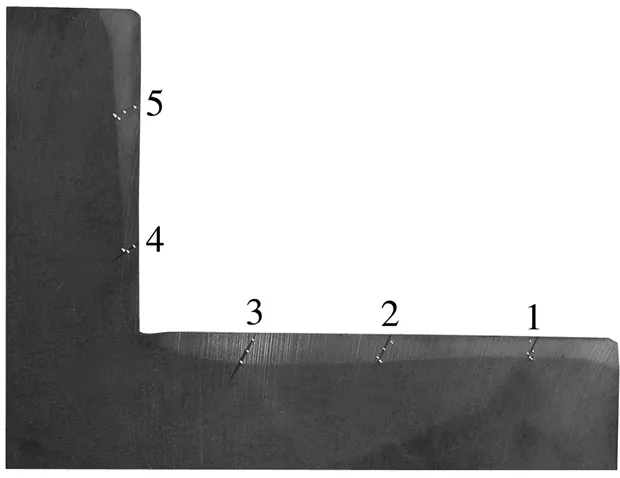

圖4 2#工藝淬火硬化層形狀

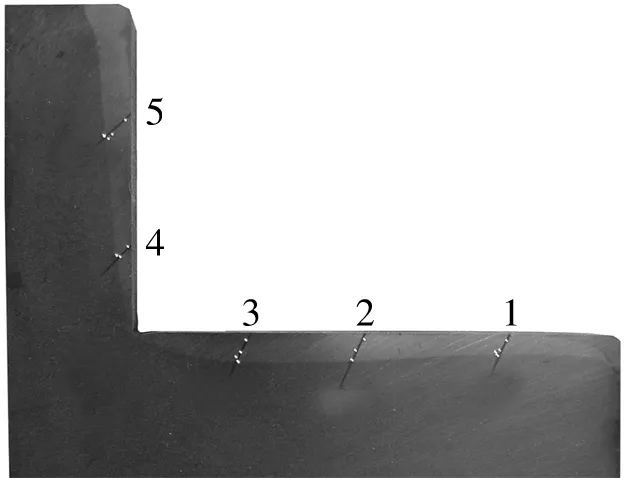

圖5 3#工藝淬火硬化層形狀

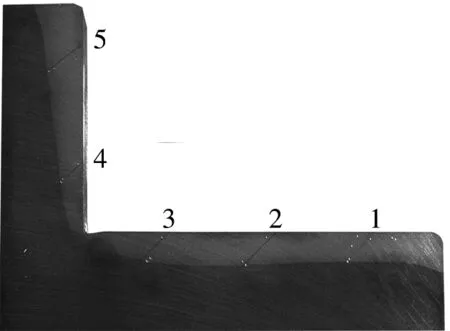

圖6 Y-1#工藝淬火硬化層形狀

圖7 Y-2#工藝淬火硬化層形狀

圖8 Y-3#工藝淬火硬化層形狀

根據試驗結果,并且綜合考慮產品質量和生產效率等因素,確定了土壓平衡盾構軸承滾道的淬火工藝如下:加熱方式為(170±10) ℃×2 h爐中預熱;感應器移動速度為130 mm/min;淬火溫度為(900±20) ℃;加熱功率為25~30 kW(以淬火溫度為準);淬火頻率為2 500 Hz;淬火介質濃度比為c(PAG)=6%~8%,溫度為25~40 ℃。

3 結果分析

(1)從表2可以看出:淬火前增加預熱,可使隨后的淬火硬化層深度明顯增加。1#~3#工藝的C面和G面淬硬層深度均未達到技術要求,而經過預熱后的Y-1#~Y-3#淬火工藝得到的表面硬度和淬硬層深度均達到了技術要求。這是由于預熱使工件內部得到了熱量儲備,零件在后續的加熱過程中其內部的散熱速度減慢,熱量得到聚集,淬火時加熱深度較深,因此,淬火后硬化層深度得以增加。

(2)從圖3~圖8硬化層形狀的分布可以看出:每個試樣的淬火面均存在硬化層不均勻的現象,C面和G面交界的油溝處與C面和G面的倒角處相比淬硬層較淺,這是因為淬火面不同部位的加熱和散熱狀態的不同所致。電磁感應加熱的邊緣效應使得C面和G面的倒角處加熱深度較深,所以淬火后硬化層就深;由于C面和G面交界的油溝處需要的熱量多,而該部位熱量向零件內部散熱較快,所以淬火后硬化層較淺。油溝處的硬化層過淺,會使此處的強度降低,軸承在受傾覆力矩的作用時,極易從該處開裂失效。要改善油溝處的硬化層均勻性,需要調節感應器的耦合間隙,加大倒角處與油溝處的耦合間隙差值,即調整加熱面的升溫速度。

(3)工件的移動速度越慢,其硬化層深度越深。這是因為工件速度慢,加熱時間長,工件獲得的總熱量就越多,且預冷時間加長,間接地延長了熱傳導時間,使淬火工件的加熱深度增加,因而,冷卻后得到的硬化層深度就越深。

4 結論

(1)在一定的范圍內,工件的移動速度越慢,硬化層深度越深。

(2)淬火前,將工件進行預熱處理,會使工件的硬化層深度明顯增加。