風力發電機組軸承的抗疲勞制造

何加群

(中國軸承工業協會,北京 100055)

1 軸承抗疲勞制造技術

疲勞破壞是滾動軸承典型的失效形式,疲勞失效形式包括次表面起源型、表面起源型和疲勞斷裂型[1]。

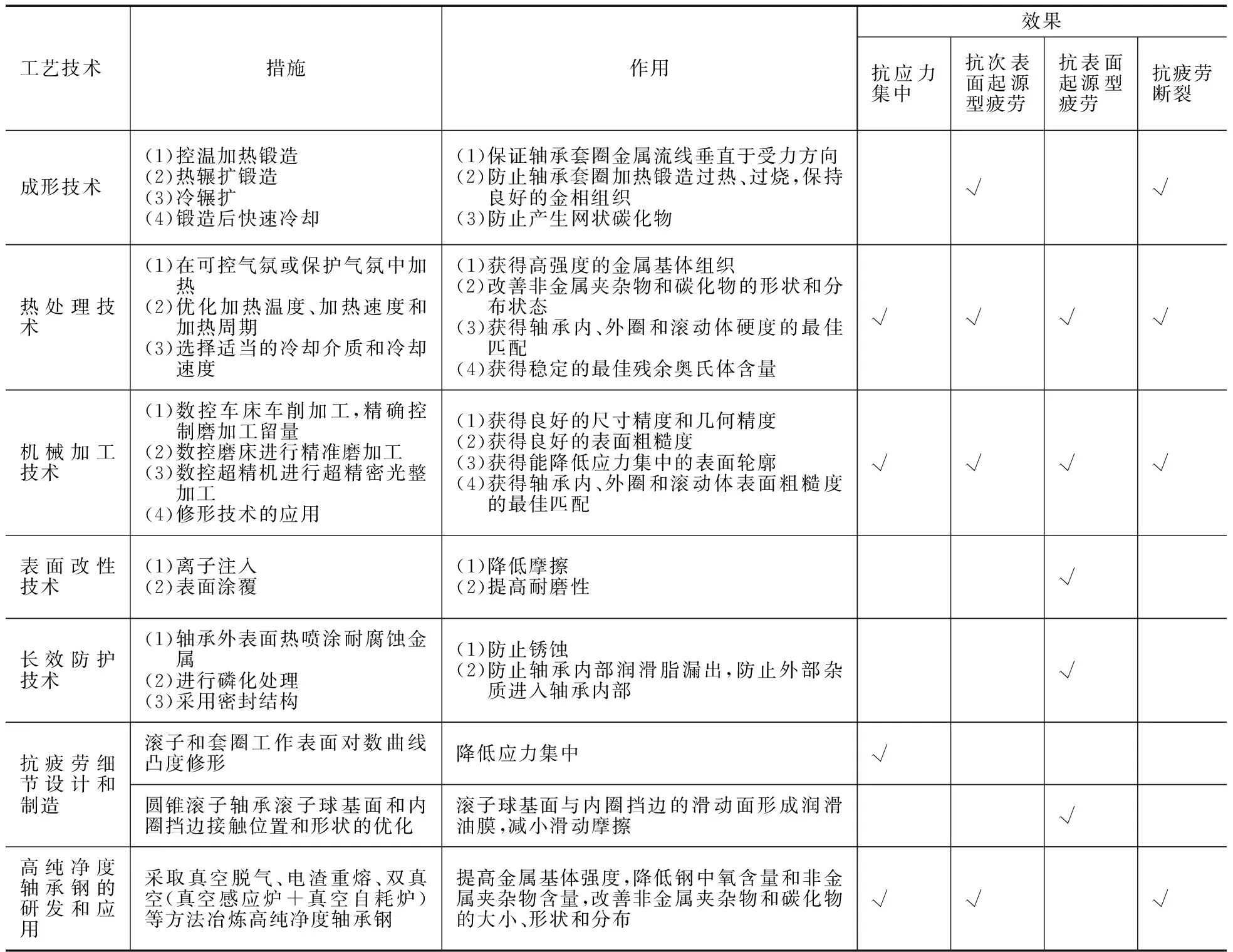

針對上述軸承產生疲勞失效的原因,通過成形技術、熱處理技術、機械加工技術、表面改性技術和長效防護技術的運用,抗疲勞細節的設計和制造以及高純凈度高耐磨性軸承鋼的研發和應用,可以改善軸承應力分布,降低最大應力,延緩次表面和表面裂紋源的形成和疲勞裂紋的擴張,提高強度極限,防止疲勞斷裂等等,進行抗疲勞制造[1](表1)。

表1 滾動軸承抗疲勞對策

2 國內風力發電機軸承抗疲勞制造技術應用的緊迫性

2.1 風力發電產業發展概況

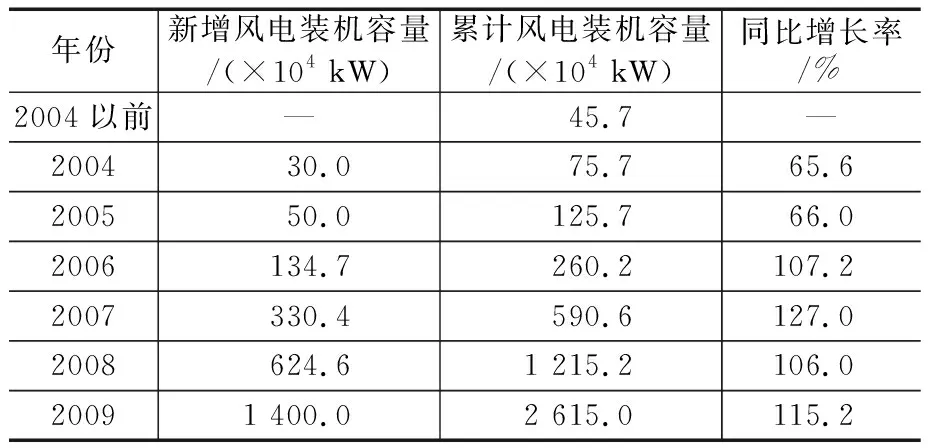

由于國家對包括風電在內的可再生能源發展的高度重視,我國風電產業2004年以后出現了“井噴式”發展的態勢(表2)。我國風力發電機總裝配容量已由2006年的世界第6位上升到2007年的第5位,2008年的第4位,2009年的第2位(表3)[2]。

表2 我國風電產業發展概況

表3 2009年總裝機容量前10位國家

2.2 龐大的市場

以裝用軸承最多的傳統的帶齒輪箱異步交流發電機為例測算風力發電機組裝用軸承量。其中偏航軸承 1套,變槳軸承3套,發電機軸承3套,主軸軸承3套,增速器軸承16套,合計26套。此外,還有驅動減速機軸承未計算在內。

按每年新增裝機容量10 000~12 000 MW計算,則每年需新增750 kW~3 MW風力發電機約10 000臺左右,需軸承26萬套左右,其中特大型四點接觸球轉盤軸承約40000套左右。按每臺份軸承銷售額60~70萬元計算,則每年風力發電機軸承總銷售額為60~70億元,這對軸承生產企業來說,是一個不小的市場。

2.3 緊迫性

風力發電機機組在野外80 m以上的高空中運行,不僅要承受沖擊載荷和傾覆力矩,而且工作環境非常惡劣。風場一般都在偏遠地區,風力發電機的運輸、吊裝十分困難,一旦軸承發生早期故障,維修費用十分昂貴;因此,風力發電機機組要求配套軸承至少要有20年使用壽命和高可靠性。由于我國風力發電產業“井噴式”發展,我國軸承企業在風力發電機軸承領域倉促上陣,缺乏深入的研發,留下很多隱患,將來有可能面臨高額索賠。因此,研究和應用風力發電機軸承的抗疲勞制造技術已刻不容緩。

3 風力發電機軸承抗疲勞制造技術應用重點

3.1 偏航、變槳軸承

偏航軸承安裝于塔筒頂端、機倉底部,承載風力發電機主傳動系統的全部質量,用于準確適時地調整風力發電機的迎風方向。變槳軸承將槳葉和輪轂結合在一起,根據風向,調整槳葉迎風角度達到最佳狀態。

偏航和變槳軸承要有足夠的強度和承受軸向力、徑向力和傾覆力矩聯合作用的能力,要求運行平穩,啟動力矩小,潤滑、防腐及密封性能好。

偏航軸承的結構形式主要有兩種:單列四點接觸球轉盤軸承(無齒式、內齒式、外齒式)和雙列四點接觸球轉盤軸承(無齒式、內齒式、外齒式)。變槳軸承多采用雙列同徑四點接觸球轉盤軸承(無齒式、內齒式)。偏航、變槳軸承是特大型轉盤軸承,外徑D=1.5~3 m,質量為0.5~2 t。

3.1.1 原材料

現行標準規定偏航、變槳軸承套圈采用普通合金結構鋼42CrMo,鋼球采用普通GCr15,GCr15SiMn軸承鋼。應盡快制定中碳鉻軸承鋼國家標準,對包括制造風力發電機偏航、變槳軸承的G42CrMo等特種用途的中碳軸承鋼的化學成分,氧含量,非金屬夾雜物和碳化物的大小、形狀和分布狀態作定量控制。鋼球應采用優質或高級優質GCr15,GCr15SiMn鋼。

3.1.2 鍛造

嚴格按工藝規范控制加熱溫度、始鍛溫度和終鍛溫度,防止過熱、過燒。鍛造后調質、正火或退火必須嚴格按工藝規范執行。鍛件若為外購或外協加工,應采取有力措施,加強對外協、外購件的質量控制。

3.1.3 熱處理

為確保套圈溝道和齒輪齒面、齒根的表面淬火硬度,有效硬化層深度達到標準要求,控制軟帶寬度,防止變形和裂紋,必須對加熱感應器的形狀、與被加熱面的距離、相對運動的速度、冷卻液的成分和冷卻液流量等工藝參數經過反復試驗進行優化。通過熱處理,要達到-20 ℃的低溫沖擊功不小于27 J。

3.1.4 溝道精加工

淬火后溝道的精加工有兩種方式:精磨和精車。究竟哪一種方式為最佳,眾說不一,尚需進一步探討。精車的加工精度沒有精磨的高,但精車可以防止磨削裂紋的產生,沒有磨削變質層。磨加工雙列四點接觸球轉盤軸承時,兩個溝道應一次加工,最好用金剛石滾輪對砂輪一次進行修整,以保證兩個溝道的大小和位置的一致性。

3.1.5 游隙控制

由于偏航和變槳軸承要承受不定風力所產生的沖擊載荷,為減小在振動情況下滾動工作面的微動磨損,變槳軸承的軸向游隙為零游隙或很小的負游隙;偏航軸承的軸向游隙為0~50 μm的小游隙。小游隙和負游隙必然增大啟動摩擦力矩。應采取工藝措施,使游隙和啟動摩擦力矩均達到使用要求。

3.1.6 長效防護

因偏航、變槳軸承部分裸露在外,其外徑需熱噴涂純鋁或純鋅進行防護。為防止軸承內部潤滑脂泄漏,外界雜質、水分侵入,采用丁腈橡膠制造的壓板組合接觸式密封圈對軸承進行密封。

3.2 主軸軸承

主軸起支承輪轂及葉片,傳遞扭矩到增速器的作用,主軸軸承主要承受徑向力,要求具有良好的調心性能、抗振性能和運轉平穩性。主軸軸承一般采用調心滾子軸承,大功率風力發電機采用大錐角雙列圓錐滾子軸承或三列圓柱滾子軸承。

3.2.1 材料和熱處理

主軸軸承的套圈和滾子采用電渣重熔冶煉的高碳鉻軸承鋼GCr15或GCr15SiMn,按《軍用高碳鉻軸承鋼滾動軸承零件熱處理質量要求》的規定進行熱處理。

3.2.2 加工精度

調心滾子軸承由于其結構特點難以實現高精度,精度一般最高只能達到P5;而現在有的設計要求P4,因此需要采取特殊的工藝措施才能達到[3]。

3.2.3 滾道曲率設計

采取外滾道與滾子的高吻合率(0.96)和內滾道與滾子的低吻合率(0.94)的組合,既提高軸承的疲勞壽命,又控制軸承的功率損耗[4]。

3.2.4 滾道、滾子的表面粗糙度匹配

為了降低摩擦力矩,提高疲勞壽命,使軸承在正常工作時產生合理的正歪斜,表面粗糙度作如下匹配:滾子表面粗糙度優于內圈表面粗糙度,內圈表面粗糙度優于外圈表面粗糙度[4]。

3.2.5 滾道、滾子的硬度匹配

為了提高軸承的疲勞壽命,選取滾子硬度的下限高于滾道硬度的上限[4]。

3.3 增速器軸承

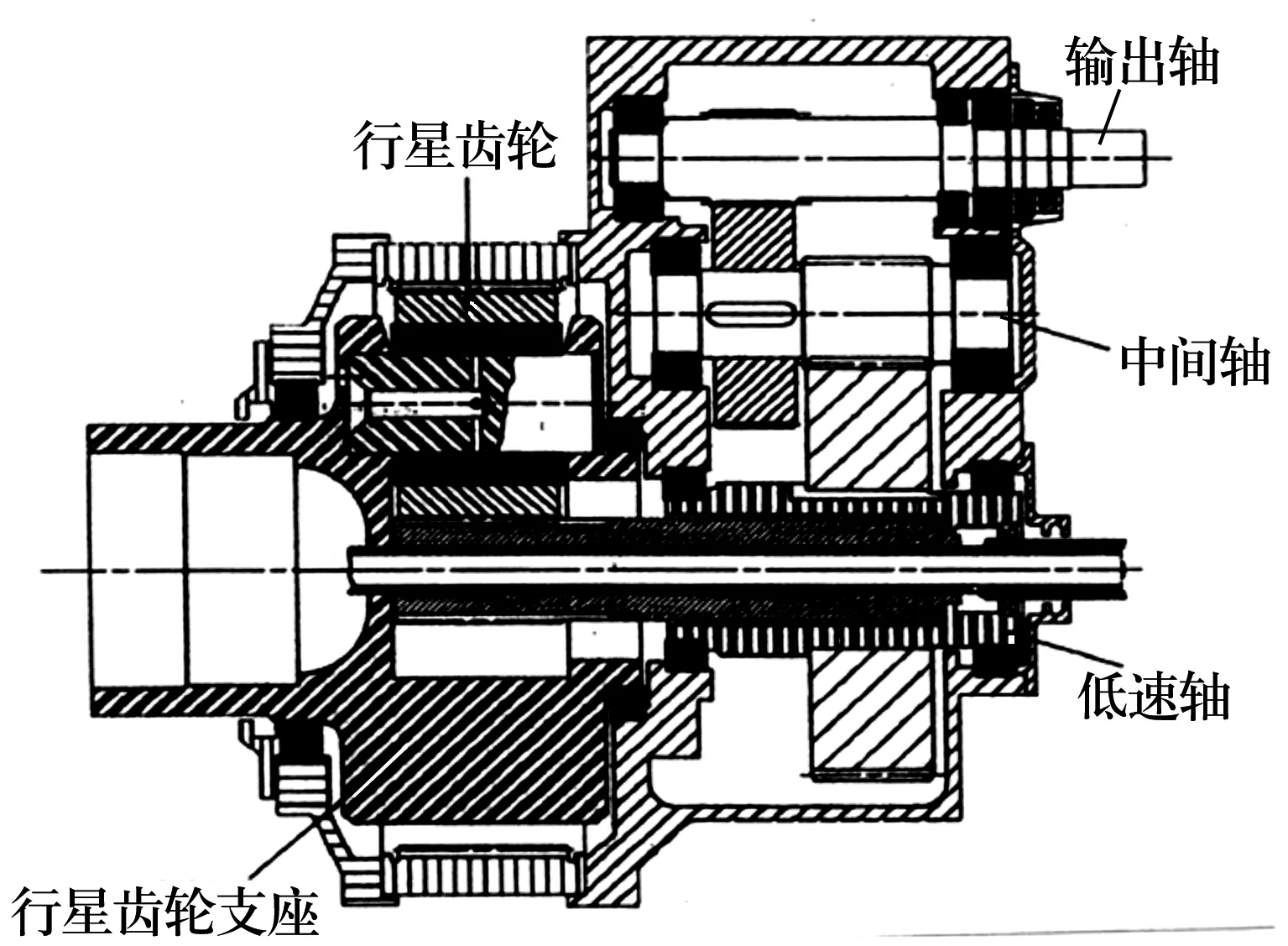

在所有風力發電機配套軸承的抗疲勞制造中,尤其要引起高度關注的是增速器軸承(圖1)。風力發電機增速器是大傳動比的齒輪箱。其采用3級變速齒輪傳動,輸入端為1級行星輪傳動,中間軸及輸出軸采用2級平行軸傳動[5-6]。由于承受的扭矩和轉速波動范圍大,傳輸負載易突變,箱體質量與安裝空間有限制,安裝平臺存在柔性變形等,因而與傳統的重載工業齒輪箱的應用環境相去甚遠。

圖1 增速器軸承配置示意圖

20世紀80~90年代,美國發生大量的風力發電機增速器故障。Micon公司生產的增速器有4 000多臺在保質期內出現質量問題被迫更換,致使這家企業破產。目前,在各部件失效造成風力發電機停機中,增速器失效所占比例最高,為20%左右。而增速器故障的80%起源于有缺陷的軸承。

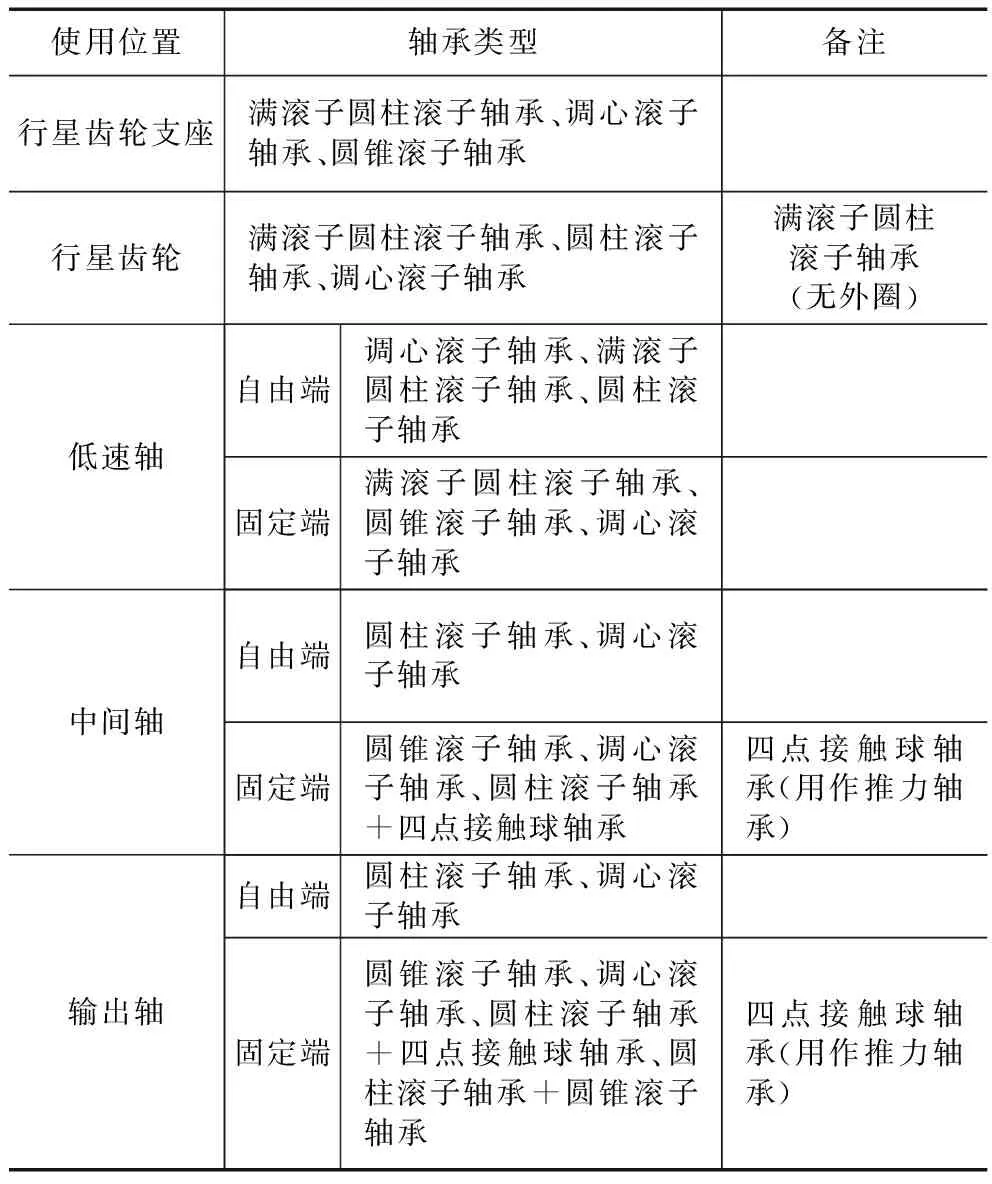

因此,對風力發電機增速器及其配套軸承(表4)的可靠性研究,已成為當前風能業界的難點和重點。

表4 風力發電機組增速器各部位的軸承類型[5]

3.3.1 設計技術

(1)系統設計技術。在風力發電機傳動系統研究上居全球領先地位的英國Romax公司提出了對增速器軸承受力分析和壽命計算的新觀點、新方法。在設計增速器軸承時,不是對單個軸承進行受力分析,而是將軸承與增速器視為一個整體,在動態狀況下,作為一個系統來分析。分析過程中,要考慮軸與箱體的變形,多個軸承之間的相互作用及非線性剛性,軸承內部滾動體之間的載荷分配等等。

(2)細節設計技術[4]。調心滾子軸承采取外滾道與滾子的高吻合率(0.97)和內滾道與滾子的低吻合率(0.95)的匹配關系,來提高軸承的疲勞壽命。滾子工作表面粗糙度優于內滾道表面粗糙度,內滾道表面粗糙度優于外滾道表面粗糙度,有利于滾子產生合理的正歪斜,以降低摩擦力矩,提高疲勞壽命。對圓錐滾子軸承滾子球基面和內圈擋邊接觸位置和形狀進行優化,使滾子球基面與內圈擋邊的滑動摩擦面形成潤滑油膜。

3.3.2 材料和熱處理

我國機械行業標準規定增速器軸承的套圈和滾動體采用電渣重熔冶煉的高碳鉻軸承鋼GCr15或GCr15SiMn,按《軍用高碳鉻軸承鋼滾動軸承零件熱處理質量要求》的規定進行熱處理。

增速器在工作過程中,齒輪磨損產生的微小金屬顆粒在軸承工作表面形成壓痕,壓痕邊緣形成高的應力集中,成為疲勞源,最終導致剝落,縮短軸承使用壽命。日本NSK公司開發的中碳合金鋼經碳氮共滲的STF和HTF鋼,通過嚴格控制碳氮共滲工藝,使零件表面得到較多的穩定殘余奧氏體(約30%~35%)和大量細小的碳化物、碳氮化物。后者可保證表面的硬度和耐磨性,使壓痕不易形成;前者可以降低壓痕的邊緣效應,阻止疲勞源的形成和擴展,從而大大提高軸承在如增速器這樣的污染潤滑工況下的使用壽命[5-6]。這方面,洛陽軸承研究所有限公司已進行了研發工作,并取得初步成果[7]。

3.3.3 表面改性處理

表面改性是為了降低摩擦,提高耐磨性,減輕打滑造成的軸承工作表面的損傷。

高載荷工況下能正常工作的軸承在低載荷工況下容易打滑。風力發電機在低風速時,也就是低載荷時,增速器中承載能力較大的軸承就容易打滑。在風力發電機的整個壽命中,會有大量的停機操作,剎車尤其是緊急剎車引起的增速器軸承打滑也是非常嚴重的。增速器行星架軸承經常采用具有很好剛性的滿滾子軸承。滿滾子軸承的滾子相互接觸并且接觸點具有相反的運動方向,滾子之間的打滑是不可避免的。

為預防打滑對軸承造成的損傷,國內制造風力發電機軸承的優勢企業已對增速器軸承進行低溫滲硫(離子滲硫、液體滲硫等)的表面改性處理。德國Schaeffler公司從2008年起供應的增速器圓柱滾子軸承均采用復合氧化發黑處理,有效地防止了打滑對軸承造成的損傷。

3.4 發電機軸承

風力發電機組發電機軸承的組配形式較多,其中最常用的是深溝球軸承與圓柱滾子軸承組配形式。用兩套圓柱滾子軸承承受較大的徑向載荷,深溝球軸承承受一定的軸向載荷。

國內軸承業界為提高風力發電機組發電機軸承抗疲勞性能作了以下規定:(1)套圈和滾子材料采用電渣重熔高碳鉻軸承鋼,按《軍用高碳鉻軸承鋼滾子軸承零件熱處理質量要求》進行熱處理;(2)游隙選取C3;(3)精度選定P5;(4)圓柱滾子素線采用對數曲線。

風力發電機組發電機軸承經常因電蝕損傷而失效,日本JTEKT公司開發的此類軸承的滾動體采用高絕緣性的陶瓷材料,也有的企業在軸承外表面上涂覆絕緣材料來解決電蝕問題。

4 結束語

當前,科技界倡導對新一代先進制造技術——抗疲勞制造技術進行研究和應用,這既是對傳統先進制造技術的傳承,又是制造技術的創新。通過對風力發電機組軸承抗疲勞制造技術的闡述,促進國內風力發電機組軸承抗疲勞制造技術的研究及應用,以滿足風力發電機組對配套軸承長壽命、高可靠性的要求;同時推動全行業開展對各類軸承抗疲勞制造技術的研究和應用。