基于Simulink/DSP的電子壓力機運動控制規律的研究

薄 偉,陳昌明,易建軍,田曉強

(華東理工大學機械與動力工程學院,上海 200237)

1 引 言

在當前壓力機沖壓生產過程中,先進的機械化系統、新工藝以及智能控制技術等被越來越廣泛地采用,大大提高了零部件沖壓生產效率和成品質量,降低了沖壓成本[1]。隨著伺服技術的不斷發展,基于伺服電機高速響應、低振動、控制方式靈活等優點,由伺服電機驅動的電子壓力機代表先進沖壓設備的發展潮流。

目前從國內外壓力機研究的現狀來看,通過改進壓力機的機械結構基本上到了研究極限,故只能從壓力機的控制系統和驅動方式上來進行改進[2-3]。由于壓力機在加工不同材料時加工特性有所不同,材料內部的應力結構變化因素都會影響到加工的期望值,這樣就必然要求壓力機的控制系統應具有較高的柔性,能夠滿足不同材料在不同加工模式下加工的要求。因此,給壓力機的研究開發帶來了難度。鑒于此,該系統采用交流伺服電機作為驅動執行機構,交流伺服電機具有很強的柔性,能夠實現位置和速度的精確控制,可調速度的范圍比較寬,響應速度快,全閉環控制保證了加工材料的精度。

為研究壓力機適應零部件加工的不同控制要求,該文以壓力機機構中滑塊的恒定速度控制為例進行了分析與探討。通過運用Target for TI C2000工具,構建符合控制要求的Simulink模型,進行軟件仿真。把最主要的精力放在Simulink建模和控制算法的設計上,使得對伺服電機的控制達到最理想的狀態。

2 電子壓力機運動控制系統的控制方案

傳統機械壓力機是利用曲柄滑塊機構將電動機的旋轉運動轉變為滑塊的直線往復運動,然后對原料進行成形加工。在鍛壓機械中,機械壓力機所占的比例達到80%以上[4]。目前,國內外廣泛使用的機械壓力機在驅動方式上仍沿用不可調速的普通交流異步電動機、離合器-制動器、飛輪組合[5]。但隨著科技的發展,市場上對高精度、高質量、低價格產品的需求越來越大,用于制造產品的材料越來越豐富,使得對于能夠高效率制造高精度、高品質產品的加工設備需求越來越強烈[6]。

該文提出了一種由伺服電機直接驅動壓力機的解決方案。電子壓力機主要由電機控制系統、傳動系統、操控系統等部分組成,結果圖如圖1所示。

從圖1可以看出,精密電子壓力機由AC伺服電機驅動,通過將同步齒形皮帶、軸承和滾珠絲杠連接起來,然后由伺服電機驅動精密滾珠絲杠,同時滾珠絲杠下端放置高精度力傳感器,進行壓裝作業過程中實時讀取采集的力值反饋給控制箱中的DSP,DSP可以根據設定好的程序精確控制力、行程、速度等測量參數,實時閉環在線控制壓裝過程,從而為精密壓力裝配提供充分的質量保證。

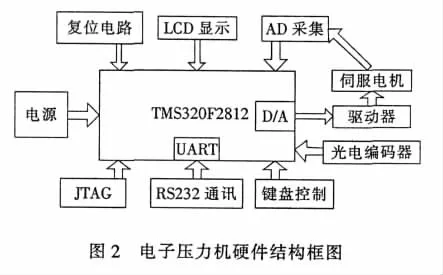

3 硬件電路平臺的設計

該硬件系統采取模塊化設計,根據電子壓力機的運動控制特點,采用專用電機控制芯片TMS320F2812,該芯片非常適合于電機的數字化控制。它以32位定點CPU為內核,配置了完善的外圍設備,處理數據能力強,主頻高達150 MIPS,128 K字節的Flash,有專門用于電機控制的事件管理器,事務處理能力強,程序存儲器大,具有在線仿真功能,使其在線調試比較方便快捷[7-8]。其硬件系統原理圖如圖2所示。

在該設計中主要有兩種信號需要采集,分別是力值信號和位移信號。力值采集精度和位移讀取的精度直接決定著整個系統的精度和性能,故這兩種信號采集電路的設計是系統成敗與否的關鍵。在開發電子壓力機測控系統過程中,不但要求系統能夠實時讀取力傳感器和位移傳感器監測的數據,而且要進行分析計算,對其進行快速處理,所以對控制系統的實時數據分析處理能力要求較高。另外,作為人機交互界面,液晶顯示是用戶操作的直觀對象,應方便用戶輸入參數、執行操作,實時提供數據給用戶進行判斷分析。用戶在使用電子壓力機時,依據自身的實際需要來修改液晶顯示界面里的參數值向控制器發出不同的操作命令,所以在設計液晶顯示界面時,應保持界面簡潔直觀,方便操作。整體來說,控制系統應在壓裝過程中承擔以下任務:

(1)狀態監測。在顯示界面上,應通過實時采集數據來判斷現場設備的運行狀態,比如電機的啟動與停止、原始位置與起始位置等參數,運用實時曲線來顯示壓頭的速度和位移參量。

(2)過程檢測。實時顯示當前載荷的大小、工件的壓裝狀態、運動的位移大小是否符合合格標準。

(3)報警提示。如果現場壓裝操作過程中出現壓力過載、電機急停等因素時,應有響應的報警提示來提醒操作人員檢查壓裝過程,分析故障原因,并記錄下來便于下次避免。

(4)參數修改。由于壓裝工件有所不同,要求速度位移等參數需要對其進行相應修改,保持系統較好完成壓裝過程。

4 利用Matlab/Simulink軟件進行硬件建模

在傳統的基于DSP平臺開發模式中,開發流程有開發設計和產品實現兩個部分。在開發設計部分完成算法開發和方案設計,產品的實現用來驗證開發設計的正確性,通常需要不同部門的相互配合。這樣就會造成不同部門之間的協調性有所欠缺,開發周期較長,設計錯誤不能被及時發現等。在硬件系統設計完之后,花費大量人力物力對各個模塊進行逐步調試,進行復雜代碼的編寫工作。

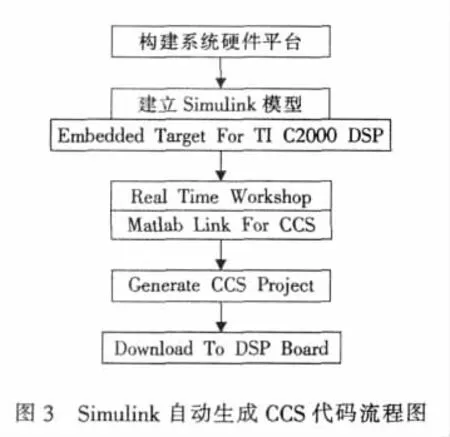

隨著工業軟件的發展,這種傳統開發方式已經被逐漸擯棄。借助于Target for TI C2000工具,通過在Matlab/Simulink中圖形化建模來實現運動系統的開發仿真。集成在Matlab中的Matlab Link for CCSDevelopment Tools提供了 Matlab、TI DSP集成開發環境CCS和硬件DSP的雙向連接,允許開發者在Matlab的環境下就可以完成對CCS和硬件目標DSP的操作[9]。開發人員通過在Simulink中調用這些圖形化的功能模塊建立滿足產品的各種模型,對這些模型進行仿真驗證,然后運用Real-Time Workshop模塊來自動生成CCS的項目工程文件,在CCS中經過修改、編譯后即可下載到DSP目標板中運行。Simulink自動生成CCS代碼流程圖如圖3所示。

Matlab具有強大的Simulink動態仿真環境,可以實現可視化建模和多工作環境間文件互用和數據交換。Simulink支持連續、離散及兩者混合的線性和非線性系統,也支持多種采樣速率的多速率系統,Simulink為用戶提供了用方框圖進行建模的圖形接口。它使得開發者將最主要的精力用在算法設計和模型的構造上,為用戶節省了大量的代碼編寫工作。開發者只需要掌握Simulink中的輸入、輸出等模塊的功能,即可實現相應的操作。正是基于這些特點,Simulink被廣泛應用于各類系統的動態仿真過程。

壓力機的控制方式主要包括恒定壓裝速度控制、恒定壓力控制、恒定壓裝位置等控制方式。鑒于篇幅所限,該文只對恒定速度控制方式下的電子壓力機運動狀況進行探討。

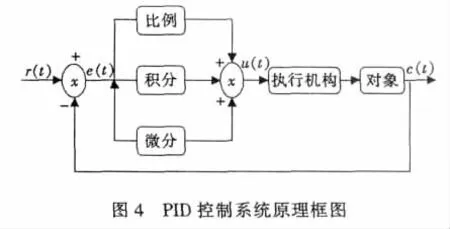

在討論運動控制系統的控制算法時,往往對于壓力機能否實現精確控制有著重要的意義。為了確保壓力機的定位精度和穩定性,又能夠讓系統實現快速響應,速度控制采用傳統的PID控制算法。作為應用廣泛的算法之一,PID算法以其結構簡單、穩定性好、工作可靠、調整方便等優點成為工業控制的主要技術之一。PID控制器就是根據系統誤差,利用比例、積分、微分計算出需要控制的量來進行控制的[10-11]。如圖4所示。

在伺服電機的速度控制中,電機轉速的快慢通過向伺服驅動器發送電壓值的大小來進行調節;轉速大小通過與電機主軸相聯接的光柵編碼器來進行測定;旋轉方向通過電壓值的正負來確定。當向伺服驅動器發送的電壓為零時,電機停止運轉。

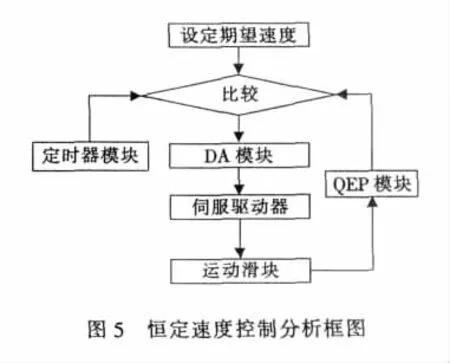

基于此,在定速度控制過程中首先設定一個轉速,以期望電機能夠按照設定的轉速進行運轉。設定的轉速與反饋的實際轉速相比較,當實際的轉速與設定的轉速不相符時,通過PID調節使電機的轉速接近設定值。如若設定轉速與實際轉速不相符,則這個循環過程一直進行,直到設定的轉速與實際轉速相等為止,系統達到穩定狀態。恒定壓裝速度控制方式如圖5所示。

根據以上分析,在恒定壓裝速度控制的框圖程序中,需要用到的功能模塊主要有GPIO功能模塊、QEP功能模塊和PID Controller功能模塊。具體控制的框圖程序如圖6所示。恒定壓裝速度控制系統用到的控制模塊及功能如下所示:

(1)GPIO定功能模塊。通過GPIO口置高,使得GPIO引腳置高電壓,從而三極管處于導通狀態,控制伺服電機處于使能工作狀態。

(2)QEP功能模塊。QEP功能模塊的主要作用就是通過脈沖變化率來讀取轉速值。在QEP功能模塊的參數設定面板中,計數模式選擇RPM模式。該功能模塊就會輸出相應的轉速值,對應單位是r/min。

(3)PID Controller功能模塊。PID Controller功能模塊在模型中的主要作用是根據反饋信號的大小與輸入信號進行比較,從而不斷調整控制量的大小。在程序中,分別將設定速度和QEP模塊采集到的電機實際轉速連接到了PID功能模塊的參考輸入端和反饋輸入端。這樣PID功能模塊就會根據設定速度和QEP模塊采集到的電機實際轉速的差別調節輸出,直到參考輸入端的速度值與反饋輸入端的速度值一致。在其參數設定面板中可以對它的比例系數Kp,積分系數Ki和微分系數Kd分別加以設定來實現控制。

(4)SPI功能模塊。DSP芯片的SPI功能模塊將經過PID調節的16位數據發送給DA芯片,從而完成恒定壓裝速度控制的PID調節過程[12]。

5 恒定速度控制方法的仿真驗證與分析

以恒定壓裝速度控制程序中的PID調節過程為例,因為僅僅是采用軟件仿真,故程序中的QEP功能模塊無法采集實際的轉速值。如果要進行軟件仿真,需要用一個模塊替代QEP功能模塊來發送設定的轉速值,從而觀察PID調節的效果。

在PID調節仿真過程中,用正弦信號輸出模塊來代替恒定速度控制程序的子系統2中的QEP功能模塊。如圖7所示。

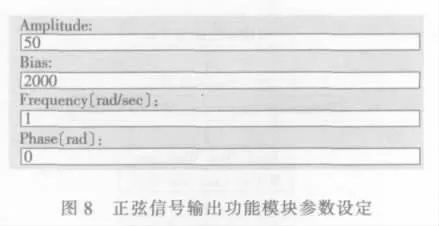

正弦信號會反映采集到的實際轉速值相對于設定值的波動情況。在仿真過程中,可以通過對正弦信號輸出模塊參數的設定來確定波動幅度的大小。正弦信號輸出功能模塊的參數設定如圖8所示。

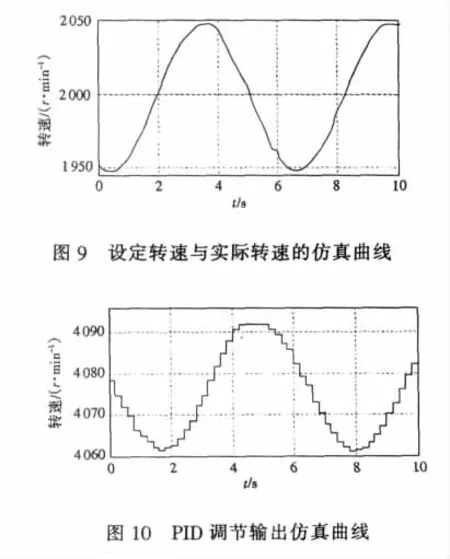

在正弦信號輸出功能模塊的參數設定對話框中,將幅值和偏置分別設為50和2000。這樣該功能模塊輸出的設定速度信號就是以2 000 r/min為中心,以50 r/min為幅值,上下波動的正弦速度信號,其最大值為2050r/min,最小值為1950r/min。當程序運行時,在Scope2中可以看到設定的轉速與實際的轉速所對應的向AD芯片發送的數值所代表的曲線圖,如圖9所示。

根據設定的轉速所對應的數值和實際轉速所對應的數值,進行PID調節,其輸出也應該是正弦曲線。對于PID調節的結果,可以通過Scope1進行觀測,如圖10所示。由此可見,PID調節功能的仿真與所預計的速度值基本吻合。

6 結束語

壓力機作為工業常用的鍛壓設備之一,具有極廣的應用前景。該文著眼于利用32位DSP和伺服電機來控制壓力機,能夠有效提高壓裝效率,使產品品質得到進一步提高。該文通過對控制系統進行Simulink建模,針對電子壓力機滑塊的運動規律進行了研究,重點分析了在恒速運動時的情況。系統采用經典PID控制算法進行控制,通過在Simulink環境下進行軟件仿真,對PID控制恒定速度運行方式進行了仿真研究。對于電子壓力機滑塊的恒定速度控制模式,通過對Simulink模型進行仿真,觀察正弦波所設定的電機速度值的波動現象,可以得出速度控制代碼的PID調節是有效的結論。實踐證明,該方案對于縮短伺服控制系統的開發周期,提高數控系統的加工精度、穩定性和智能化以及實現優良的實時性具有重要的實用價值,值得推廣。

[1] 呂 言,周建國,阮 澍.最新伺服壓力機的開發以及今后的動向[J].網絡雜志,2006(4):1-2.

[2]李 林.基于伺服電機直接驅動的壓力機控制系統的研究[J].鍛壓技術,2007(4):3-4.

[3] 兀 偉,王航宇,郗柯慶.基于C8051F040的壓力機控制系統設計[J].電子設計工程,2009,17(5):107-108,114.

[4] 趙升噸,王二郎,尚春陽,等.JH23-63型沖床的PLC控制[J].制造業自動化,2001,23(4):59-62.

[5] 樊紅梅,孫 宇,李 林.伺服電機直接驅動的壓力機控制系統研究[J].鍛壓技術,2007,32(4):113-116.

[6] 莫建華,鄭加昆,呂 言,等.伺服壓力機的發展現狀及其應用[J].鍛壓裝備與制造技術,2007(5):19-21.

[7] 蘇奎峰,呂 強,耿慶鋒,等.TMS320F2812原理與開發[M].北京:電子工業出版社,2005.

[8] 張家田,李 強,嚴正國.基于TMS320F2812便攜式動態信號分析儀[J].電子設計工程,2009,17(4):39-41.

[9] 劉劍科,王艷芬,王勝利.MATLAB Link for CCS Development Tools在DSP系統設計應用 [J].信息技術與信息化,2005(4):52-54.

[10]鄔可軍,朱銘鎬,曹建樹.DSP實時多任務操作系統設計與實現[M].北京:電子工業出版社,2005.

[11]陳昌明.基于DSP的通用運動控制器RCP開發方法的研究[D].上海:華東理工大學機械與動力工程學院,2008.

[12]關懿峰.基于嵌入式目標的DSP系統開發及其在材料試驗機伺服控制系統中的應用研究[D].上海:華東理工大學機械與動力工程學院,2006.