基于Profibus-DP的西門子PLC與偉肯變頻器通訊的實現

石靈丹 槐博超 華 斌 康 樂

(中國船舶重工集團公司七一二研究所,武漢 430064)

變頻器由于其應用簡便和性能可靠,已經成為工業傳動裝置中首選的電機控制器[1]。現代變頻器采用微計算機數字控制技術,提供多種標準工業通訊接口和內置協議(如:Profibus,Modbus,Devicenet,Canbus等),為變頻器的網絡互聯和遠程監控提供了技術支撐[2]。利用工業通訊網絡和接口,上一級自動化系統只需要一根電纜線就可以連接上多個變頻器,并通過內置協議來同時控制多個變頻器的運行,實現網絡化控制[3]。

本文以芬蘭偉肯(Vacon)公司的NX系列高性能矢量控制通用變頻器為基礎,研究了西門子(Siemens)公司的S7-300 PLC與NX系列變頻器基于 Profibus-DP網絡的通訊實現,其穩定及高可靠性已在筆者所參與的某變頻傳動系統方案驗證試驗中得到了檢驗。為后續在該傳動系統中利用S7-300PLC實現對多臺變頻器的集中監控奠定了堅實基礎。下面介紹在實現通訊過程中硬件組態、參數設置及源程序編寫的主要過程。

1 網絡通訊原理

1.1 Profibus-DP通訊協議及原理

Profibus是一種應用較為廣泛的現場總線,它滿足了工業過程數據可存取性的重要要求,是國際標準IEC61158的重要組成部分。Profibus提供了 Profibus-DP、Profibus-FMS和 Profibus-PA三種通訊協議類型。Profibus-DP采用了ISO/OSI的七層通訊標準模型中的第一層和第二層,結構精簡,確保了網絡的高傳輸速率。Profibus-DP特別適用于PLC與現場級分布式I/O設備之間的通訊。Profibus-DP使用RS485傳輸技術,傳輸介質可以采用屏蔽雙絞線和光纖等。使用屏蔽雙絞線的傳輸速率從9.6 Kbit/s~12 Mbit/s,隨著通訊速率的增加,傳輸距離也相應地從1200 m降為100 m。本文中變頻器與西門子PLC之間的通訊是基于Profibus-DP技術的。

1.2 變頻器的數據通訊

在Profibus通訊環境下,變頻器與PLC之間總是按照主從模式進行的,PLC作為主站,各個變頻器均作為從站,各站點都有明確的地址。文中偉肯變頻器通過Profibus-DP網絡與PLC的接口是由偉肯公司的Profibus OPT-C3 選件板來實現數據傳輸,西門子PLC則是通過CPU上面的DP口來實現。數據傳輸的結構如圖1所示。

圖1 Profibus主、從站的數據傳輸結構

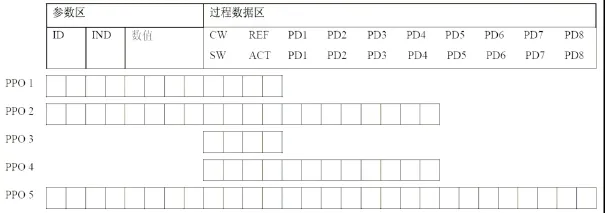

在變頻器與與主站PLC的周期性的通訊中,Profibus-DP選用PPO(Parameter/Process Data Objects)類型作為數據傳遞格式,PPO是通訊對象。不同的PPO類型有著不同的數據格式,PPO由參數區PKW和過程數據區PZD構成。參數區和過程數據區相互獨立,各自完成不同的任務。參數區用于讀取或設置變頻器的參數,如設置變頻器給定頻率,控制變頻器啟動、停止等。過程數據區用于讀取或設置數據值,如頻率給定值、速度反饋值等。根據有無參數區及過程數據區的長短將PPO分為五種不同的類型[4]。PPO數據結構如圖2所示,圖中每一個空格代表一個字(Word),其中參數區包括:ID——參數標識;IND——參數子索引;VALUE——參數值;過程數據區包括:CW——控制字;SW——狀態字;REF——給定值(主站到從站);ACT——實際值(從站到主站);PZD 3~PZD 10——過程數據(由用戶自行確定)。

在本系統中,由于要讀取的變量較多,所以選擇了 PPO5作為變頻器和 PLC的數據傳輸格式。由于過程數據已經能滿足通訊過程中指令讀寫的需要,參數區PKW不需要,在此用0表示。

圖2 PPO數據結構

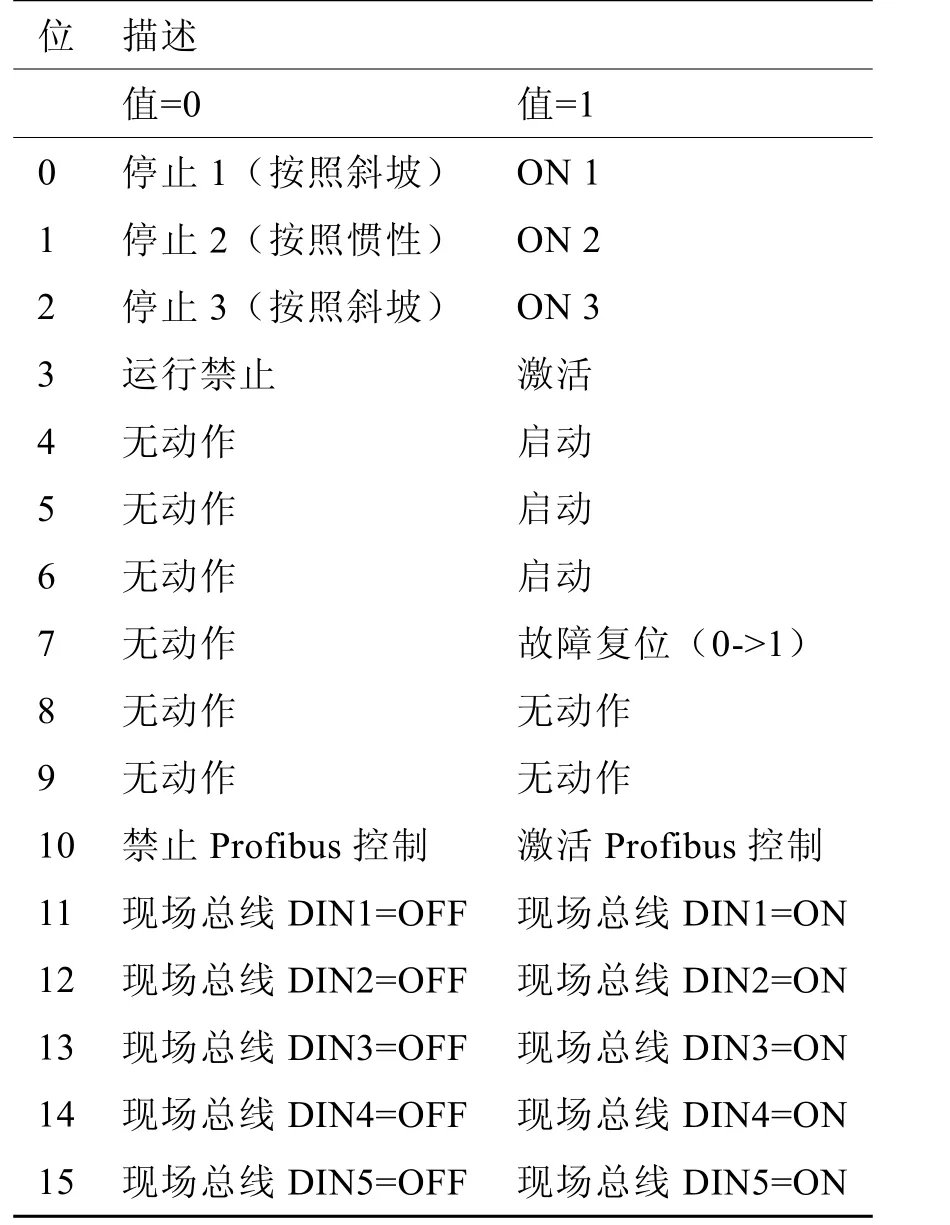

下面主要介紹過程數據區PZD。主站給從站的任務報文中的控制字CW每一位的含義如圖3所示。通過設置控制字相關的位就可以對變頻器進行啟、停,故障復位等操作。主站到從站的給定值 REF,通常用作速度參考,允許的比例為–10000...10000。在應用中,這個值被變換為最小和最大頻率之間的百分比。如:–10000代表反向,給定頻率為最大頻率的100,00 %。另外,過程數據PZD3~PZD 10在任務報文中無意義。

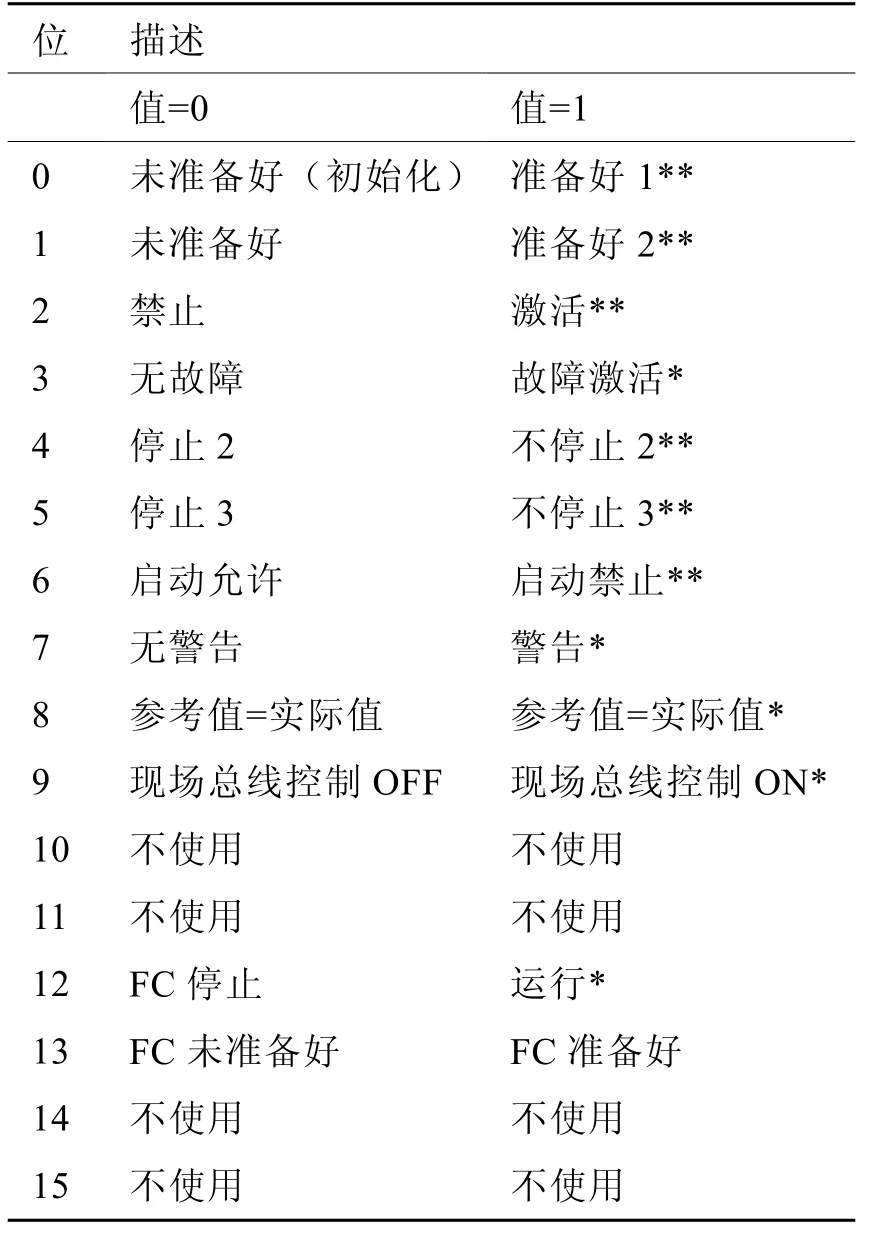

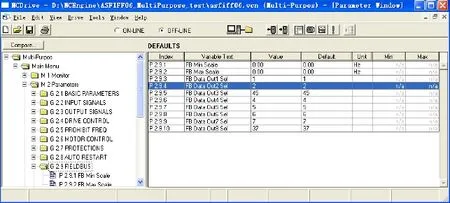

從站給主站的應答報文中狀態字SW每一位的含義如圖4所示。通過狀態字的相關位可以讀取通訊過程是否故障和有無警告等信息。實際值ACT是來自變頻器的實際值,通常用作速度參考,與任務報文中的給定值REF相對應。應答報文中的過程數據PZD3~PZD 10分別對應:輸出頻率,電機速度,電機電流,電機轉矩,電機功率,電機電壓,直流環節電壓,當前故障代碼。PZD3~PZD 10的定義可以通過偉肯的NC-Drive軟件方便地修改。圖5為在NC-Drive中修改各通訊字PZD3~PZD 10對應的Value(即其對應的ID值)的操作界面。

圖3 控制字CW位描述

圖4 狀態字SW位描述

圖5 通過NC-Drive修改通訊字

2 系統硬、軟件配置

該系統有硬件和相應的軟件構成。

硬件配置為:PC機,Profibus-DP主站Siemens PLC-300(CPU-315 2DP),直流電源模塊,16通道的數字輸入和數字輸出模塊各一個, 8M存儲卡一個,編程線纜一根,Profibus通訊線,帶有Profibus通訊接口的偉肯NX系列變頻器一臺。

軟件配置為:SIMATIC Step 7 V5.4,NC-Drive,NC-61131-3,變頻器GSD文件。Step 7用于對西門子 PLC進行編程;NC-Drive用于變頻器運行調試;NC-61131-3用于對變頻器的部分功能進行二次開發;變頻器的GSD文件應安裝在Step7S7DATAGSD下,這樣才能在Step 7中對變頻器進行組態。

3 變頻器與PLC的通訊實現

3.1 主站組態

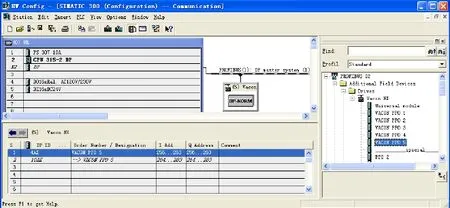

在本系統中,西門子S7-300 PLC為主站。組態過程:打開Step7,在PLC項目下新建一個工程。點擊右鍵,插入S7-300“SIMATIC 300 Station”;雙擊“Hardware”選項,進入“HW Config”窗口,點擊“Catalog”圖標打開硬件目錄,按硬件安裝次序和訂貨號依次插入機架、電源、CPU、通訊模塊、輸入、輸出模塊;插入CPU模塊后會同時彈出Profibus組態界面,地址定義為2,點擊“Properties”按鈕組態網絡屬性,將傳輸速率設置為1.5 Mbps,行規為DP。

3.2 從站組態

偉肯的NX系列變頻器作為從站,首先通過變頻器的操作面板將變頻器的控制方式設置為總線控制,并定義變頻器的地址為 5。在這里我們選定PPO5作為通訊的數據結構。

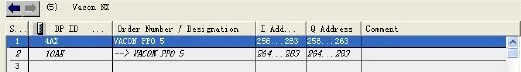

在 Step7中打開所建立的 PLC工程,進入“HW Config”窗口,點擊“Catalog”圖標打開硬件目 錄 , 在 Profibus-DPAdditional Field DeviceVacon NX中拖動“Vacon PPO5”到Profibus總線上,然后再設置從站地址為 5,傳輸速率設置為 1.5Mbps,與操作面板上設置的參數一致,組態如圖6所示。圖7為參數區PKW和過程數據區PZD的組態地址。

圖6 主站、從站的硬件組態

圖7 PPO5參數和過程數據區輸入/輸出組態地址

3.3 通訊程序的編寫

(1)建立數據塊

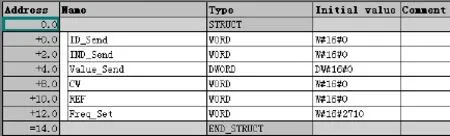

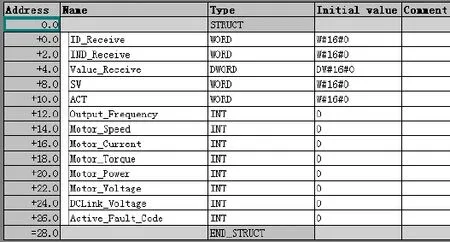

首先建立數據塊DB3、DB4(數據塊中的數據地址應與變頻器從站中的PZD、PKW數據區相對應)。其中DB3為發送數據存儲區,DB4為接收數據存儲區,如圖8、圖9所示。

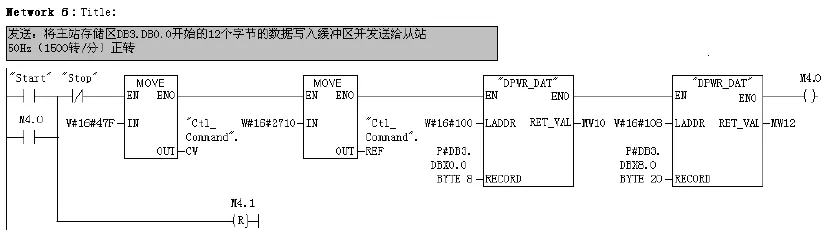

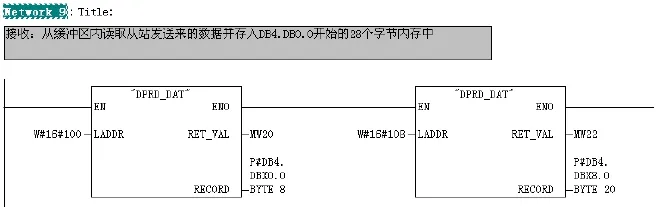

(2)對過程數據區PZD的讀寫

Step7中對PZD(過程數據)讀寫時需要調用特殊功能塊SFC14 和SFC15[5]。在建立好數據塊后即可在OB1中分別調用通訊功能塊SFC14和SFC15來完成對PKW、PZD數據的讀寫。其中SFC14(“DPRD_DAT”)用于讀取Profibus-DP從站(變頻器)的數據;SFCl5(“DPWR_DAT”)用于將數據寫入到Profibus-DP從站(變頻器)中。

圖8 DB3數據塊

圖9 DB4數據塊

下面以偉肯變頻器從站為例簡單介紹PLC與變頻器通訊程序的編寫方法,程序的編寫主要包括對PKW及PZD數據的讀寫,其中設定值、控制字及變頻器反饋數據存在PZD區, PKW區在此不需要,對相應的數據位置0即可。

對變頻器的寫入操作:根據控制字CW和給定值 REF的定義,要使變頻器正向啟動并保持1500 r/min(即50 Hz)運行,應該發送047FH到控制字CW,2710H到給定值REF,程序如圖10所示。其中:LADDR表示硬件組態時 PKW 或PZD的起始地址(這里 W#16#100即 256表示PKW起始地址,W#16#108即264表示PZD起始地址);RECORD表示數據塊DB中定義的PKW或PZD數據區對應的地址;RET_VAL表示狀態字,反映程序運行錯誤等狀態。當按下啟動按鈕,047FH、2710H傳至DB3中對應的DB3.DBW8,DB3.DBW10,盡管不需要 PKW,但是還是要將PKW發送給變頻器,這里從DB3.DBW0開始的4個字都為默認值 0。通過 DPWR_DAT模塊將DB3中從DB3.DBW0開始的6個字(包括PKW和PZD)發送給變頻器。需要注意的是PKW和PZD不能一起打包發送,必須分開獨立發送,否則通訊會出現錯誤。

對變頻器的讀取操作:根據狀態字SW和實際值ACT以及PZD3~PZD 10的定義,我們利用DPRD_DAT模塊可以實時讀取變頻器運行狀態。程序如圖11所示。程序中同樣也是分別將PKW和PZD讀取出來并存儲在DB4中。

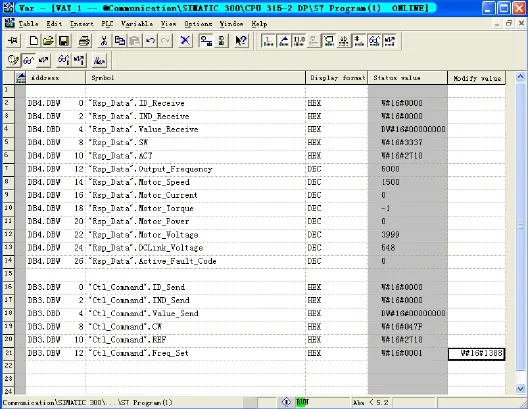

運行結果:通過 Step7建立要觀察的數據變量,我們查看了變頻器正向啟動并以1500 r/min運行時的狀態,如圖 12所示。至此完成了通過PLC對變頻器進行啟動/停止,頻率給定,故障復位,參數修改等操作,使S7-300 PLC與偉肯NX系列變頻器基于 Profibus-DP的通訊得以實現。經過驗證,系統通訊控制效果良好,可靠,穩定性高,滿足了系統方案設計的需求。

圖10 變頻器正向啟動并以1500 r/min運行的程序

圖11 讀取變頻器運行狀態并存儲到DB4中的程序

圖12 變頻器正向啟動運行的狀態監視

4 結束語

將Profibus-DP網絡技術用于變頻控制系統,改變了傳統I/O方式,減少了現場電纜的數量和接線工作量,大大提高了可靠性,同時實現了對變頻器的遠程監控和故障診斷,系統組態靈活,擴展性好。

通過這次的開發調試工作,對Profibus-DP網絡技術及西門子PLC、偉肯變頻器有了更深入的了解,為以后的設計工作積累了經驗,對于從事相關工程設計的技術人員也具有一定的參考價值。相信隨著Profibus-DP網絡技術的不斷完善,功能不斷增強,其在工業傳動及控制領域的應用將會越來越廣泛。

:

[1]吳志平. 基于 Profibus的控制系統在滌綸生產傳動系統中的應用[J]. 通用機械, 2008,(7): 77~79.

[2]王殿睿. 西門子 PLC與變頻器通訊的應用[J]. 電工技術, 2008,(3): 52~54.

[3]張素文,賀凱歌. 基于 PROFIBUS-DP的 PLC與FR-A740交流變頻器通訊的實現[J]. 變頻器世界,2008,(5): 91~94.

[4]偉肯(蘇州)電氣傳動有限公司. Profibus中文手冊C3_C5 [Z].蘇州: 2002.

[5]吉順平等. 西門子 PLC與工業網絡技術[M]. 北京:機械工業出版社, 2008: 296~298.