探討住院前口服華法林與院內尿激酶治療超急性期腦梗死后腦出血發生的相關性

陳瑛

靜脈注射尿激酶治療超急性期腦梗死的最顯著并發癥是繼發性的腦出血[1]。雖然2011年美國缺血性卒中與短暫缺血發作患者卒中預防指南指出[2],當INR<1.75時,超急性期腦梗死患者接受尿激酶治療前可有華法林服用史。但考慮到使用抗凝藥物可能增加繼發性腦出血的風險,很多關于尿激酶治療超急性期腦梗死的研究都排除了院前有抗凝藥物如華法林、低分子肝素使用史的患者。最近甚至有文獻報道,住院前使用華法林的超急性期腦梗死患者在接受尿激酶治療后,其繼發性腦出血的風險可增加10倍[2]。筆者根據近2006年5月至2011年11月收治的使用尿激酶溶栓治療超急性期腦梗死136例探討當INR<1.7,住院前口服華法林與院內尿激酶治療超急性期腦梗死后繼發性腦出血的是否有相關性。

1 資料與方法

1.1 一般資料 我院神經內科2006年5月至2011年11月收治的使用尿激酶溶栓治療腦梗死患者。納入標準:1)發病6 h內,符合第四屆全國腦血管會議制定的診斷標準;2)急診頭顱CT檢查證實;3)INR<1.7。排除標準:1)病情危重者不能行CT檢查;2)外傷、顱內腫瘤、各種血液系統原發疾病導致的顱內出血或既往有梗死后腦出血;3)經頭顱磁共振血管造影和數字減影證實為腦血管畸形、海綿狀血管瘤或顱內動脈瘤導致的腦出血;4)年齡不超過75歲[3]。其中實驗組為住院前1周內有口服華法林藥物史的患者,共52例,其中男26例,女26例,年齡48~74歲(平均61歲),有頻發房顫病史者27例,患高血壓者21例,患糖尿病者16例,有腦卒中病史者40例;對照組為住院前1周內無抗凝藥物應用史患者,共84例,其中男41例,女43例,年齡45~70歲(平均58歲),有頻發房顫病史者41例,患高血壓者52例,患糖尿病者17例,有腦卒中病史者23例,用SAS醫學統計軟件分析,實驗組和對照組患者年齡、性別、病程、既往病史等臨床資料比較差異無統計學意義(P>0.05)[4,5]。故實驗組與對照組具有可比性。

1.2 輔助檢查 每個患者均進行血液化驗(如血常規、血脂、血糖、肝功、腎功、電解質、凝血四項)及心電圖檢查和神經影像學檢查。腦CT顯示:發病6 h以內多未見異常,24~48 h后逐漸顯示低密度梗死灶,2~15日可見均勻片狀或楔形的明顯低密度灶。

1.3 治療方法 實驗組和對照組住院后處理一致,即首先用UK50萬U加入生理鹽水40 ml中10 min內靜脈推注完畢,接著再用UK50萬U加入生理鹽水250 ml中靜脈滴注1 h內滴完,滴完UK后接著給予丹奧注射液80 mg加入5%葡萄糖液或生理鹽水250 ml中靜脈滴注,2次/d,1周為療程;滴完UK后2 h觀察患者無出血并發癥,即接著給予低分子肝素鈣針5000U/支皮下注射,1次/d1周為1療程,作后續抗栓治療。同時可給予一般治療如甘露醇脫水,能量合劑、維生素、鈣離子拮抗劑、腦細胞代謝劑等保護腦細胞營養神經細胞治療,有糖尿病者用胰島素控制血糖,有高血壓者口服抗高血壓藥控制血壓等對癥治療[5]。

1.4 實驗結果判定標準 患者有血壓明顯升高、多有頭痛、嘔吐、嗜睡、打哈欠等顱內高壓癥狀,CT檢查常顯示腦實質內高密度病灶提示繼發性腦出血發病。

1.5 統計學方法 采用SAS V9醫學統計軟件進行數據分析,用分類變量的關聯性分析[6,7],分析住院前口服華法林與院內尿激酶治療超急性腦梗死后繼發性腦出血的有無關聯,關聯程度多大。

2 結果及結論

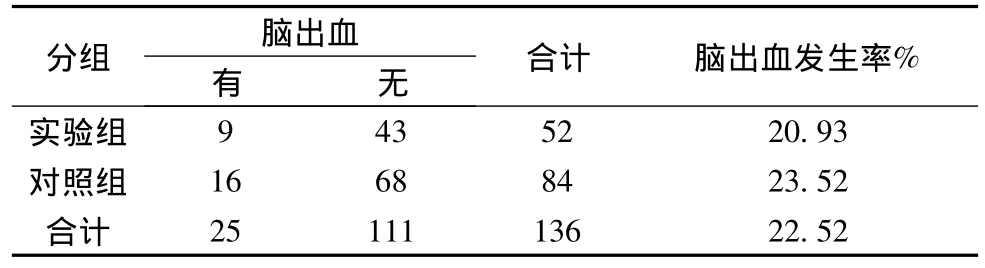

2.1 結果 實驗組腦出血9例,腦出血發生率率20.93%;對照組腦出血患者16例,腦出血發生率23.52%。將結果整理成見表1。

表1 實驗組和對照組腦出血發生率比較

2.2 相關性 r=0.0218,即腦出血的發生率與溶栓治療前是否口服華法林的關聯強度為0.0218;OR=0.8895,95%CI=0.3611 ~2.1912,χ2=0.0648,DF=1,P=0.7991 >0.05,則列聯系數r無統計學意義,即住院前口服華法林與院內尿激酶治療超急性期腦梗死后繼發性腦出血的發生率無相關性。

3 討論

腦梗死是指腦動脈的主干或其皮層支在動脈粥樣硬化及各類動脈炎等血管病變基礎上,血管的管腔狹窄或閉塞,甚至血栓形成,從而造成腦局部供血區血流中斷或者減少,發生腦組織缺血、缺氧、軟化壞死,出現相應的神經系統癥狀和體征。如感覺障礙、偏癱、二便失禁、失認等。急性腦梗死病灶由中心壞死區及周圍的缺血半暗帶組成,壞死區由于完全性缺血導致腦細胞死亡,但缺血半暗帶仍存在側支循環,可獲得部分血液供應,尚有大量可存活的神經元,如果血流迅速恢復使腦代謝改善,損傷仍然可逆,神經細胞仍可存活并恢復功能。因此,及時恢復血供,缺血半暗帶區的大部份腦細胞可以避免缺血性壞死。而超急性期溶栓治療是搶救缺血半暗帶的最佳選擇,可使受損腦細胞獲得最大限度康復。“時間就是大腦”[2],對于超急性期的溶栓治療能大大縮短院內延遲時問,提高溶栓治療的效果,使更多的患者可以接受超早期溶栓治療,減輕神經功能缺損程度,改善患者預后。然而,一些臨床工作者在實際工作過程中由于顧慮華法林等一些抗凝藥物可能增加腦出血風險[5,7],以至于對住院前近期口服抗凝藥物的患者治療瞻前顧后,膽戰心驚,以致耽誤最佳治療時機。

本次研究表明:當在治療起點檢測INR<1.7時,對于接受尿激酶治療的超急性腦梗死患者,住院前1周內口服華法林與院內尿激酶治療超急性腦梗死后腦出血發生無相關性。但本研究存在一定的局限性,因為是一個前瞻性的回顧性研究,結果可以被限制的確定,不能更系統的衡量自己的假設,且對于INR較大值,缺乏一定的研究。但從目前的研究來看,對于INR<1.7的患者,即使住院前近期口服華法林,其超急性期尿激酶溶栓治療仍是安全的。

[1]馬麗麗,王兆鋮.急性缺血性卒中的溶栓治療.國外醫學·腦血管疾病分冊,2005,13(1):191.

[2]Prabhakaran S,Rivolta J,Vieira JR,et al.Symptomatic intracerebral hemorrhage among eligible warfarin-treated patients receiving intravenous tissue plasminogen activator for acute ischemic stroke.Arch Neurol,2010,67:559-563.

[3]顧彬,張勁松,趙高年.急診尿激酶靜脈溶栓治療超早期腦梗死臨床觀察.中華急診醫學雜志,2010,19(9):957-959.

[4]Zinkstok SM,Vermeulen M,Stam J,et al.Antiplatelet therapy in combination with rt-PA thrombolysis in ischemic stroke(ARTIS):rationale and design of a randomized controlled trial.Cerebrovasc Dis,2010,29:79-81.

[5]Pfeilschifter W,Spitzer D,Czech-Zechmeister B,et al.Increased risk of hemorrhagic transformation in ischemic stroke occurring during warfarin anticoagulation-An experimental study in mice.Stroke,2011,42:1116-1121.

[6]Hacke W,Kaste M,Bluhmki E,et al.ECASS Investigators.Thrombolysis with alteplase 3 to 4.5 hours after acute ischemic stroke.N Engl J Med,2008,359:1317-1329.

[7]Sansing LH,Messe SR,Cucchiara BL,et al.Prior antiplatelet use does not affect hemorrhage growth or outcome after ICH.Neurology,2009,72:1397-1402.