以C2S為主要礦物組成的低碳水泥初探

□□楊南如

以C2S為主要礦物組成的低碳水泥初探

Low Carbon Cement Production Composed by C2S

□□楊南如

1 前言

《水泥技術》2010年第1期刊登了韓仲琦《步入低碳經濟時代的水泥工業》[1]一文,文中對水泥生產過程中主要排放源和如何減排作了較為詳細精辟的敘述和介紹,同時也提到開發低碳型水泥新產品和堿激發膠凝材料。前者主要著重介紹硫鋁酸鹽水泥、氟鋁酸鹽水泥、鋁酸鹽水泥和阿利尼特水泥等,這類水泥需要CaCO3的量相對較少,排放的CO2也較少,的確是低碳型的水泥,值得在原有的基礎上或深入研究或擴大生產。但是嚴格地說這類水泥是特殊的、非硅酸鹽水泥,生產過程中消耗鋁礬土的量較大;從它們具有的性能看,可用于一些需要特殊性能的工程,但它們并不一定能夠替代硅酸鹽水泥。筆者曾在《水泥技術》2005年發表《從科學發展觀看傳統水泥工藝改革的必然》[2]一文,文中提到改變現有硅酸鹽水泥熟料的礦物組成,生產高β-C2S含量的水泥熟料,但沒有著重從水泥工業的減排出發。現時有關應對全球氣溫變化的問題較為突出,2009年我國CO2的排放量已是全球第一,只是因為我國人口眾多,使平均排放量在世界平均排放量以下。我國近期雖然還沒有減排CO2的具體指標,但是我國已經承諾在2020年要在單位國內生產總值CO2排放比2005年下降40%~50%,充分體現了我國政府高度重視節能減排的政治決心與國家意志,這也就要求各行業都要承擔起相應的責任,尤其是排放CO2較大的行業,水泥工業是其中之一。

水泥工業如何做到減排?已經有不少的措施,本人也曾經對這個問題有些設想,并在一些場合談過。現在從低碳水泥出發,就生產高C2S水泥熟料作進一步的闡述。

2 生產以C2S為主要熟料礦物的水泥

與C3S比較,C2S所需要的CaCO3要少,排放的CO2也少,如果以單位kg計,每生產1kgC3S排放CO2約579g,而每公斤C2S則排放512g,這說明如果生產以C2S為主要礦物的水泥,在每噸水泥熟料中減少1kgC3S,代以C2S就少排放67gCO2。一般每噸硅酸鹽水泥熟料中C3S往往達到600kg,如果減少1/2,可以減排20kg,我國目前年產水泥熟料至少9~10億噸,這就可以減少CO2的排放1800~2000萬噸,也是可觀的。

但是人們憂慮的是,C3S減少將會引起水泥早期強度降低,其實,事物都是可以改變的。為提高C2S的早期強度,也有許多活化措施[3],本文不擬對這方面作詳細介紹,而著重介紹高C2S水泥熟料及其特性。

2.1 非計量化學C2S的性質

常捷[4]曾對非化學計量的C2S進行過研究,他在試驗中取CaO/SiO2=2.2,外加3%NaF,略加水混合并壓成試塊,經100℃烘干.再在1100℃煅燒,空氣淬冷。另配CaO/SiO2=2和CaO/SiO2=3的試樣作為對比。發現在C/S=2.2的試樣中,存在一定量的C3S,經過測試,證明了C/S=2.2的試樣不僅水化程度(結合水)和Ca(OH)2的含量均高于其他兩種,而且強度也最高,是否可以理解為,當C2S中含有一定量的C3S,并以NaF作礦化劑、在較低的溫度下燒成時,這樣的C2S將具有較高的早期活性。需要說明,這僅僅是在實驗室的工作,沒有進行過生產性的試驗。

2.2 生產以C2S為主要礦物的水泥

(1)高C2S水泥的基本性能

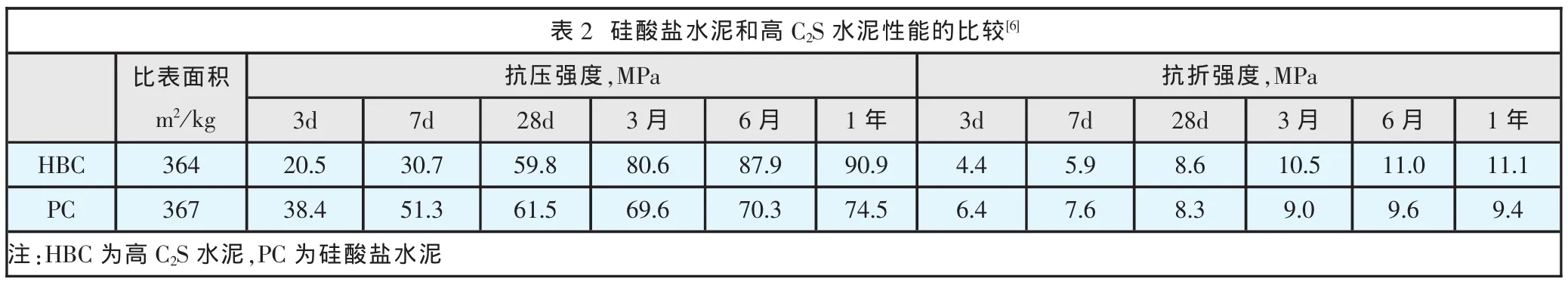

近年來,國際上也有“低能水泥”(低能耗水泥)的研究[5],其中一種就是高β-C2S含量硅酸鹽水泥熟料。我國隋同波等[6]前幾年也進行過這方面的研究,并作了生產性試驗,這種高β-C2S水泥的化學成分熟料礦物組成見表1,性能見表2。

?

?

表2中的數據表明,HBC熟料中的C3S含量雖然不到PC熟料的1/2,高C2S含量水泥的早期強度不如硅酸鹽水泥,但也能夠達到52.5等級,它的28d強度,不論是抗折強度或抗壓強度基本上與硅酸鹽水泥一致,3個月以后就遠遠超過了硅酸鹽水泥。另一組實驗,取C3S和C2S含量分別為26.7%和51%的HBC,C3S和C2S含量分別為55.1%和23.4%(C4AF均為15.8%)的PC,兩種水泥的抗壓強度見表3。

?

結果也同樣說明,高C2S水泥雖然3、7d的強度略低,但28d與PC接近,90d以后就大大超過了PC水泥的強度。這些結果說明,現有的硅酸鹽水泥熟料的礦物組成雖已有比較固定的范圍,但不是不可以改變的。一般水泥熟料中C3S占60%左右,必須將熟料燒成溫度提高到1450℃,這將使C2S的活性降低,早期的水化性能發揮不出來。而生產高含量的C2S水泥除可以降低燒成溫度外,更重要的是可以減少CO2的排放量。

(2)高C2S水泥熟料的特性

高C2S水泥熟料及水泥的其他性能也是很好的,特別是水化熱較低。隋同波等[7]對高C2S水泥早期水化放熱的實驗發現,HBC的3d和7d的水化熱分別為193kJ/kg和222kJ/kg,這相當于低熱礦渣水泥水化放熱的水平(分別為230kJ/kg和255kJ/kg),而且絕熱溫升較同等級的傳統硅酸鹽水泥約降低50%。

劉秉金[8]曾對不同C2S含量的高C2S水泥作了研究,結果列于表4。

C2S的水化慢,水化熱較低,表4中的數據同樣說明了高C2S水泥各個齡期的水化熱都比普通硅酸鹽水泥低。

根據隋同波的研究[7],PC和HBC的耐磨性相近,各個齡期的干縮性卻不到硅酸鹽水泥的 50%,28d為0.057%,而且以后就趨于穩定。它們的抗海水侵蝕的性能在28d以內比傳統的硅酸鹽水泥略差,但是在3%的Na2SO4的溶液中180d的耐蝕系數還能保持在1以上,而硅酸鹽水泥只有0.57。

隋同波等[9]的另一組實驗,是將HBC、HBC+15%礦渣、PC、PC+20%粉煤灰的水泥膠砂,在標準條件及在38℃、50℃、60℃和70℃下養護,結果發現,高C2S水泥膠砂的強度隨養護溫度的升高而增高,如HBC1d的強度從20℃的 6.0MPa升高到 29.6MPa,28d抗壓強度甚至到73.9MPa;同樣 PC28d的強度卻從 57.8MPa下降到45.5MPa,這個現象也是高C2S水泥的一個優點。

?

(3)高C2S水泥混凝土的性能

水泥主要用于配制混凝土,一些研究者也對C2S水泥混凝土的性能作了研究,現簡要介紹如下。

隋同波等[10-12]將上述所制備的高C2S水泥配制成不同等的混凝土,測試了混凝土的多種性能,并與同等級的硅酸鹽水泥混凝土作比較,結果發現HBC混凝土早期強度略低于PC混凝土,但是28d強度已接近,而28d以后的強度卻高于PC混凝土,而且HBC水泥混凝土的抗折強度和劈力抗拉強度遠比PC水泥混凝土高。至于其他的性能,如:對減水劑的適應性、混凝土的工作性、抗凍性(不論是否加引氣劑)、抗滲性、抗碳化性能、干縮性能等均與同等級的PC水泥混凝土相近,甚至優于PC混凝土。

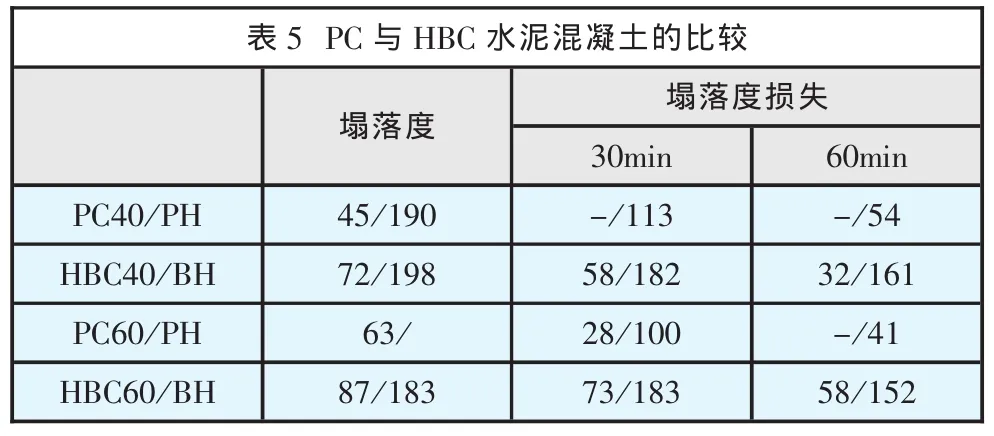

王政、巴恒靜等[13]研究了高C2S水泥混凝土的各種力學性能,他們的研究指出,與同等級的硅酸鹽水泥混凝土相比,高C2S水泥混凝土除早期強度略低于硅酸鹽水泥混凝土外,其他的力學性能均優于后者,如表5所示。

?

表5中40和60分別代表混凝土的等級,H則是加減水劑的試樣。

混凝土的彈性模量是混凝土重要力學性能之一,該報道表明,HBC混凝土的的抗壓和抗拉彈性模量與PC混凝土相當,但極限拉伸卻是HBC混凝土的大。

同樣,混凝土的抗裂性能實驗也表明HBC混凝土的抗裂性能優于普通水泥混凝土。

這些實驗結果均充分說明,高含量C2S水泥的性能和用它制作的混凝土的性能,除28d前的強度略低外,其他各項性能都是很好的。而生產高C2S的水泥熟料除燒成熱耗低,所用石灰石少,從而排放的CO2也少,還可以利用低品位的石灰石。在應用這種水泥制備混凝土時,水化放熱量少,C2S在水化后生成的Ca(OH)2也少,水化產物C-S-H凝膠的CaO/SiO2低,這對混凝土的耐久性是有益的。這一改革礦物組成的措施,可以避免用優質石灰石,這對缺乏高品位石灰石的某些地區,開發含砂(土)量高的石灰石的應用,亦是一種可行而有益的方法。

3 合成以C2S為主要礦物水泥的新方法——低溫水熱合成粉煤灰水泥[14、15]

上世紀70年代末,由閔盤榮、楊南如、鐘白茜、嚴生等借鑒水熱合成法創建了一種制備水泥的新方法——低溫合成粉煤灰水泥,并得到當時電力部和江蘇省電力局的大力支持。在實驗室研究結果和工藝改進的基礎上,制備了一定量的水泥,在淮南煤礦做了噴射煤礦頂的試驗,效果較好,進行了鑒定,被認為優于當時用的“紅星一號”外加劑。此后,又曾在鎮江柬壁電廠進行了中間試驗,采用沸騰煅燒的工藝建成了一條年產5000t的生產線。雖然試驗的結果很理想,但因為種種原因,未能得到推廣,是很可惜的。應該承認,這是一種低能耗、低污染的、低排放的特種水泥生產的新工藝。

3.1 新方法的構思

這個方法啟示于石灰-粉煤灰磚的制備工藝。在上世紀60~70年代,為利用和解決粉煤灰(當時粉煤灰都是濕法排放,很難用于做水泥的混合材料),很多電廠都建立石灰-粉煤灰磚車間,可以就近利用電廠的蒸汽,采用常壓蒸氣養護。由于所得到的磚在空氣中容易受CO2的碳化作用,在使用過程中產生剝落,同時與當時主要使用的粘土磚相比,成本相對較高,再加上這是電廠的副業,一般都是由工廠職工的家屬進行生產和管理,沒有相應的技術能力和管理水平,因此電廠都不愿意繼續生產。我們科研小組分析了石灰-粉煤灰磚的生產過程和產品中的產物,認為可以就這種生產工藝來生產粉煤灰水泥,并命名為低溫合成粉煤灰水泥(或低氧化鈣粉煤灰水泥)。

3.2 低溫合成粉煤灰水泥的工藝流程

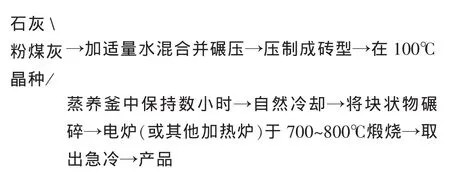

這種水泥的主要原料是石灰和粉煤灰,利用原來石灰-粉煤灰磚廠的設備進行了實驗研究,在研究結果的基礎上得出最佳的工藝如下:

這里需要說明的是:

(1)石灰與粉煤灰的比例在1:4,一般按有效CaO的量為22%±2%左右;

(2)晶種是原來已經制成的磚,約加1%,對石灰和粉煤灰間的反應有促進作用,另外還需要加1%左右的石膏;

(3)碾壓是利用原來車間制備石灰-粉煤灰磚的輥壓盤磨,發現經過碾壓混合,對粉煤灰有活化作用;

(4)煅燒的溫度不必過高,一般不高于800℃,此時已經可以形成有膠凝性的礦物,溫度過高,會使生成的礦物膠凝性降低;

(5)冷卻應該采取空氣急冷,目的為保持產品中的C2S為β型,使不轉變為γ型。

3.3 低溫合成粉煤灰水泥礦物形成及機理

考慮到粉煤灰中的主要成分是SiO2和Al2O3,為探討低CaO-粉煤灰水泥的形成機理,曾分別對2CaOSiO2、3CaO-Al2O3、CaO-粉煤灰體系先在100℃蒸養,繼而在低溫煅燒,以了解其中生成的礦物以及礦物形成的機理。

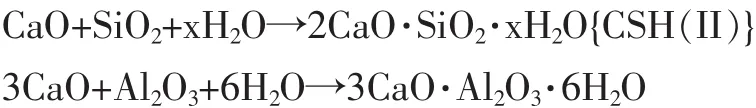

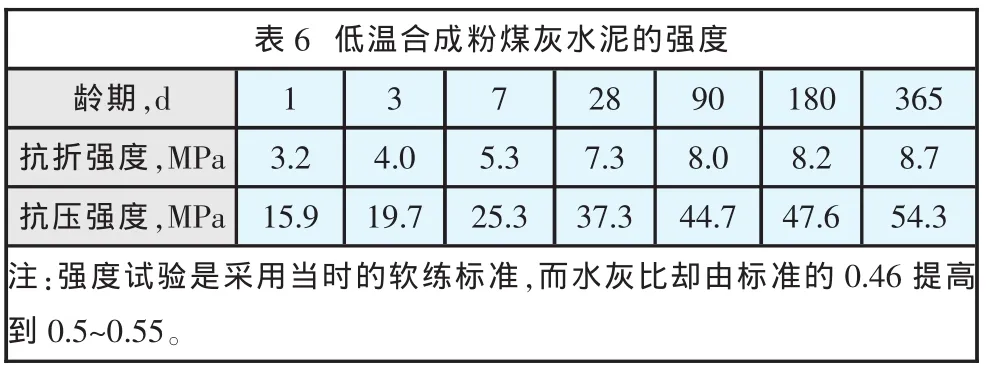

將3CaO-Al2O3-H2O體系和2CaO-SiO2-H2O體系混合物料壓制成塊,在100℃蒸氣下蒸養一定的時間,對產物進行XRD和DTA分析。CaO-Al2O3-H2O體系在293~498K(20~225℃)間唯一穩定的化合物是3CaO·Al2O3·6H2O,這是立方晶型的水化物,水化和凝結均較快,具有一定的機械力學的性能;當環境溫度低于25℃,生成的水化物為片狀的C2AH8或CAH10,具有較好的膠凝性和強度;但當環境溫度高于25℃時,這些低鈣鋁酸鹽水化物就將轉變為C3AH6,同時強度下降。

在試驗中3CaO-Al2O3-H2O經過100℃蒸養后的產物確實是C3AH6,當加熱時,在350℃前有少許吸熱效應,應該是吸附水的除去。當加熱到350℃,有明顯的吸熱效應,而XRD譜上主要的強衍射峰沒有變化,只是峰的數目減少,這說明在350℃的情況下,產物中水的量減少了。在進一步的測定后,發現此時脫去4.5分子的水,原來的C3AH6轉變為C3AH1.5,晶體結構基本保持原來的立方晶型。當溫度繼續升高到550℃時又出現一個吸熱效應,這時XRD譜上的衍射峰有了變化,原有的強峰減弱,出現了新的衍射峰。最后當溫度達到750℃,DTA上不再有新的熱效應出現,而XRD衍射譜則表現出和原來C3AH6完全不同的峰,經過核查,這是C12A7礦物。

這樣就可以把3CaO-Al2O3-H2O體系在100℃蒸養,經過加熱到750℃的反應過程和生成物歸納如下:

對2CaO-SiO2-H2O體系 (考慮到CaO-粉煤灰體系中混合物的CaO含量較少,在反應過程中不可能生成C3S,所以采用2CaO-SiO2-H2O體系),按同樣的工藝進行處理,并在不同的處理過程取樣進行XRD和DTA測定分析。初步確定在這個體系中,經過常壓蒸養生成的水化物是CSH(II),經加熱在120℃、540℃和840℃有吸熱效應,它們分別是CSH(II)的脫水、Ca(OH)2的脫水分解和CaCO3的分解(體系中之所以會有CaCO3是因為在蒸養過程中是開放式的,空氣中的CO2與體系中的Ca(OH)2作用生成了CaCO3)。

將蒸養生成的硅酸鈣水化物經加熱,并在不同的溫度取樣作XRD分析,試樣加熱到500℃,CSH脫水,并生成了無定型的CS,所以只有CH的衍射峰。當溫度升高到750℃,CH分解,代之CaO,同時出現了β-C2S和少量的γ-C2S。有關在水熱合成形成C2S的過程和機理以及性能將在《活性β-C2S》一文中作詳細介紹。

根據上面兩個體系的結果,可以對石灰-粉煤灰-H2O體系生成粉煤灰水泥的過程和機理作以下描述。

此體系按 25%石灰和75%粉煤灰加水混合,在100℃蒸養后,它們的XRD圖中除原來粉煤灰中的石英和莫來石外,出現了C3AH6、CSH(II)和CaCO3,分別對應了C-A-H、C-S-H體系經100℃水熱合成后生成的產物。這樣就可以確定,粉煤灰-石灰體系經過100℃蒸養,CaO和粉煤灰中玻璃體中的SiO2和Al2O3分別反應,生成了相應的水化物:2CaO·SiO2·xH2O和3CaO·Al2O3· 6H2O。將水熱合成的試樣在750~800℃進行煅燒,煅燒試樣的XRD圖顯示有β-C2S、C12A7和CaCO3。為進一步確認礦物,還用萃取法分別測定了生成物C/S和C/A的比例,確是C2S和C12A7。這樣就可以確定:石灰-粉煤灰體系在100℃蒸養和750~800℃煅燒將進行以下反應:

經過750~800℃煅燒后,將發生如下反應:

反應產生的CaO將在加熱過程中繼續與SiO2或Al2O3反應,生成C2S和鋁酸鈣。可見,在低溫合成粉煤灰水泥中,除含有βC2S,同時還有硅酸鹽水泥熟料中不存在而在某些鋁酸鹽水泥熟料中有的C12A7。

3.4 低溫粉煤灰水泥的特性

從低溫煅燒、石灰-粉煤灰水泥的礦物組成,可以預計它具有快凝、早強、后期強度也能繼續發展的特點。

(1)標準稠度、凝膠時間、安定性

低溫合成的粉煤灰水泥的比重只有2.6左右,同時生成的礦物粒度較小,粉煤灰中含有少量的碳,所以需水量較大,一般達到40%或更高。

由于C12A7的存在,所以低溫合成粉煤灰水泥的凝結時間較快,初凝和終凝時間分別在10~30min和20~60min,但凝結時間可以采取適當的措施加以調節。

試樣中存在少量的游離CaO,但水泥的安定性卻始終合格,其原因在于水泥是低溫下燒成,存在的游離CaO未經高溫死燒,因此在水泥凝結期間它已經反應。

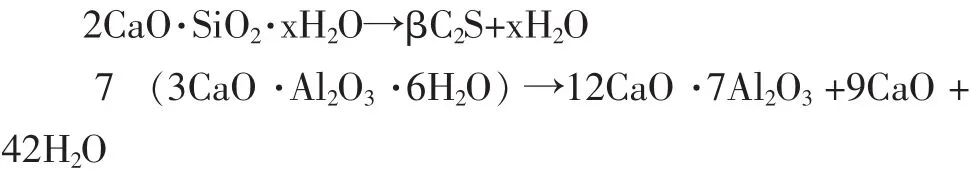

(2)強度

強度試驗是按照當時的國家標準GB175-77進行的,但是由于低溫合成粉煤灰水泥的需水量較大,因此無法按規定的W/C=0.46成型,而是取0.55,即使如此,該水泥的強度仍然能夠達到當時標準所要求的325號,表6是1~365d的強度。

?

如果采用適當的減水劑,降低W/C,則水泥的強度可以達到當時標準的425。從數據還可以看到,這種水泥的早期強度,尤其是抗折強度很高,早期強度發展較快,后期強度的發展雖然沒有硅酸鹽水泥快,但卻穩定增長,在所進行的試驗中,沒有出現過強度倒縮的現象。

有意義的是,低溫合成粉煤灰水泥中膠凝性的礦物β-C2S和C12A7的總量大約在50%左右(因為加入的CaO只有22%左右),但還有較高的強度,如能進一步將其中尚未反應的SiO2和Al2O3激發,則預計性能還能進一步提高和改善。

(3)抗硫酸鹽腐蝕性

試樣浸泡在5%的Na2SO4溶液中6個月,其抗折強度指數為水中養護試體的1.17倍;如將試體浸泡在飽和石膏溶液中一年,其抗腐蝕指數為1.12。可見低溫合成粉煤灰水泥的抗化學腐蝕的性能是非常好的,究其原因可歸于水泥中不存在C3S和C3A。

(4)耐凍性

該水泥的耐凍性與礦渣硅酸鹽水泥相近,但略差于普通硅酸鹽水泥。

(5)抗大氣穩定性

該水泥的大氣穩定性略差,由于成型時的水/灰比較高,同時水泥漿體液相的pH值只有11.0,造成它的抗大氣穩定性較差。

3.5 低溫合成粉煤灰水泥的用途

從低溫合成粉煤灰水泥性能的特點出發,它較適宜用于:

(1)地下工程和酸堿環境

由于低溫合成粉煤灰水泥的抗水性和抗酸腐蝕的性能好,因此比較適用于對強度要求不是太高的地下工程和隧道。

(2)制作巷道的噴射水泥

利用低溫合成粉煤灰水泥初凝時間快、初凝和終凝時間較接近,適用于作煤礦坑道或隧道的噴射水泥。在實驗室研究的基礎上,曾在淮南發電廠綜合利用廠內建立年產10000t低溫合成粉煤灰噴射水泥生產線(在粉煤灰水泥中加入20%~25%硅酸鹽水泥熟料),先后三次用于淮南煤礦和淮北煤礦井下巷道的噴錨支護工程,進行了實噴巷道201m、修補巷道240m的工程試驗,經8~15個月的考驗,噴射混凝土的各項技術指標滿足國家建委(79)建發施字第28號批準的《錨桿噴射混凝土支護設計施工規定》的要求。參加試驗的單位有淮南煤炭基地會戰指揮部科研所和九十六工程處、安徽省水利科研處、淮南煤炭學院等10個單位,該項目于1981年6月由當時的電力工業部在淮南組織了鑒定。鑒定委員會有正副主任4人、委員21人,包括煤炭、建材、水利水電、高校等方面的專家。鑒定委員會在聽取了試驗報告、察看了現場噴射坑道試驗后,給出的鑒定意見可概括為:“具備了制得質量穩定的產品的基本條件,粉煤灰噴射水泥的性能可以滿足配制國家規定的井下巷道噴射混凝土的要求,根據已施工的噴射混凝土支護巷道的實踐工程效果是好的,施工技術也是易于掌握的,因此是一種有推廣價值的新品種噴射水泥。”鑒定意見還指出:“粉煤灰噴射水泥的研制成功,對節約能源和資源,利用工業廢渣,保護環境等方面具有一定的經濟和實際意義;它以低溫合成熟料為主要組分,其生產實踐和使用實踐在國內外都是沒用的,具有一定的科學意義。”當時已經注意到節約能源與資源、利用工業廢渣、保護環境的意義,但還沒有減少CO2的排放的考慮和意識。

(3)與普通硅酸鹽水泥互摻使用

上世紀80年代有一些立窯水泥廠生產的水泥熟料早期強度較低,有時安定性不合格,為此曾經將立窯生產的水泥與低溫合成粉煤灰水泥以不同的比例摻混,不僅安定性合格,而且提高了早期強度,尤其是早期的抗折強度,從而可以將硅酸鹽水泥的強度提高一個標號。

鑒于在淮南發電廠綜合利用廠的生產線是間隙時生產,因此1982年經電力部和江蘇省電力局批準,在江蘇鎮江柬壁電廠建立了一條年產5000t的低溫合成粉煤灰水泥的生產線,采用了混合料成球、蒸養,用兩臺沸騰爐進行烘干和燒成,這種工藝在當時的水泥行業也是沒有的。中間試驗進行了約兩年,生產了數千噸水泥,分別在江陰水泥廠、邗江水泥廠(小旋窯)、南京水泥廠、丹徒水泥廠、海安商業局水泥廠進行了長期的試驗。下面僅舉兩組數據給以說明。

江陰水泥廠達不到325號的立窯水泥,在加低溫合成粉煤灰水泥15%~30%后,28d的抗壓強度都可超過40MPa。

如果與不同比例的礦渣硅酸鹽水泥混合,其抗壓強度和抗折強度的結果如表8所示。

從表7、8的兩組數據可以看出,加入低溫合成粉煤灰水泥對硅酸鹽水泥和礦渣硅酸鹽水泥的強度都有增長的作用,不僅是28d以內的強度,即使是后期強度也有增長的效果。尤其值得一提的是,當將低溫合成粉煤灰水泥以不同的比例與硅酸鹽水泥配制成混合水泥時,不論是早期或后期的強度都比單一水泥的強度高,這是很有意義的。但粉煤灰硅酸鹽水泥和火山灰硅酸鹽水泥與低溫合成粉煤灰水泥互摻后卻將降低強度。

當時由于各種原因,實驗未能繼續,使得一項新的水泥生產方法、工藝和技術未能得到發展,但就其特點——節能、減排、對環境友好各方面來考慮,是當今生產低碳水泥的一個可嘗試的措施和途徑。

4 結束語

(1)長期以來,β-C2S之所以被認為是強度發展最慢的水泥熟料礦物,其根本原因是為了在硅酸鹽水泥熟料中得到C3S,而將煅燒的溫度提高到1450℃,使C2S原有的性能得不到發揮。也就是說,在煅燒硅酸鹽水泥熟料時,是以犧牲C2S的性能為代價的。從本文中所列舉的以C2S為主要礦物組成的水泥,性能并不是如想象的差,某些性能甚至高于以C3S為主要礦物組成的水泥。在當今應對氣候變化的要求下,作為水泥工作者是否也可以超脫原有硅酸鹽水泥熟料組成的束縛,生產以C2S為主要礦物組成的低碳水泥。

(2)文中所舉的低溫合成粉煤灰水泥的例子說明,在700~800℃左右從水化的硅酸鹽脫水形成的β-C2S是一種高活性的β-C2S。因此,對硅酸鹽水泥的生產工藝,是否也可以有一定的變革,不用高溫煅燒,而采用先水熱合成再低溫煅燒的過程生產低碳、低能耗的環境友好水泥。有關活性β-C2S的形成機理、形貌、水化及性能將另文撰寫。

本文所提出的方法和設想,雖然還不夠成熟,還有待改進和深入試驗,但是值得探討并付諸實踐。

[1]韓仲琦.步入低碳經濟時代的水泥工業[J].水泥技術,2010,(1):20~24

[2]楊南如,曾燕偉.從科學發展觀看傳統水泥工藝改革的必然 [J].水泥技術,2005,

[3]方永浩,徐玲玲,楊南如.貝利特的活化途徑及高貝利特水泥.[J],水泥工程,1998(2):26-31.

[4]常捷,楊南如,鐘白茜.非化學計量C2S的研究[J].南京化工學院學報.(1989)11卷,(1):57-62.

[5]Chatterji A.K.Special and New Cement.[C].Proceedings of 9th Intern.Cong.On the Chemistry of Cement,(1992)VolI:177-212 New Dehli,India.

[6]王晶,文寨軍,隋同波,等.高貝利特水泥的性能及其水化機理的研究[J].建材發展導向,2004,2(1):45-49.

[7]隋同波,劉克忠,王晶,郭隨華,劉云,趙平.高貝利特水泥性能研究 [J].硅酸鹽學報,1999,27,4:488-492.

[8]劉秉金.高貝利特水泥的性能及其效益[J].吉林建材,1996(2):43.

[9]王晶,郭隨華,隋同波,劉云,趙平,劉克忠.高貝利特水泥的高溫強度特性研究[J].中國建材科技,1999,1:8-13.

[10]隋同波,文寨軍,王軍,范磊,張忠倫.高貝利特水泥高性能混凝土性能的研究[J].中國水泥,2004,10:59-63.

[11]趙平,劉克忠,隋同波,郭隨華,王晶,劉云.高貝利特水泥及混凝土性能[J].水泥,1999,8:1-5.

[12]彭小平,李金玉,隋同波。文寨軍.高貝利特水泥混凝土的力學性能研究[J].水利學報,2006,11:85-89.

[13]王政,巴恒靜,張玉珍.高貝利特水泥高性能混凝土性能研究[J].低溫建材技術,2005,4.

[14]Ming Panrong,Yang Nanru,Zhong Baiqian,Yan Sheng.Special Low-Lime Fly Ash Cement [C].Proceedings of 1985 Beijing InternationalSymposium on Cementand Concrete.ChinaBuilding Industry Press,Beijing 1985 VolI,444-455.

[15]低溫合成粉煤灰水泥科研組,低溫合成粉煤灰水泥,內部資料,嚴生執編綜合整理 南京化工學院低溫合成粉煤灰水泥技術轉讓資料匯編[C].

book=20,ebook=12

TQ172.4

A

1001-6171(2010)04-0020-06

??京工業大學,江蘇 南京 210018;

2010-04-30; 編輯:趙 蓮