降低生鐵含硫量途徑的探討

降低生鐵含硫量途徑的探討

吳玉棟 周永平 劉士臣 楊玉兵 席海莉

(安陽鋼鐵集團有限責任公司)

隨著對鋼材性能要求的提高和超低硫鋼產(chǎn)量的增加,對煉鐵生產(chǎn)過程中的脫硫提出了越來越高的要求,本文通過對影響安鋼水冶高爐生鐵含硫量各因素的分析,探討了降低水冶生鐵含硫量和提高生鐵質(zhì)量的各種措施。提出了降低含硫量的措施。

生鐵 硫含量 質(zhì)量

0 前言

硫?qū)︿摰男阅軙斐刹涣加绊懀撝辛蚝扛撸瑫逛摰臒峒庸ば阅茏儔模丛斐射摰摹盁岽唷毙浴A蛟阡撝幸?FeS的形式存在,F(xiàn)eS的熔點為1193℃,F(xiàn)e與 FeS組成的共晶體的熔點只有985℃,液態(tài) Fe與FeS雖然可以無限互溶,但在固溶體中的溶解度很小,僅為0.015%~0.020%。當鋼中的硫含量超過0.020%時,鋼液在凝固過程中由于偏析使得低熔點Fe-FeS共晶體分布于晶界處[1],在1150℃~1200℃的加熱過程中 ,晶界處的共晶體熔化,鋼受壓時造成晶界破裂,即發(fā)生“熱脆”現(xiàn)象。如果鋼中的氧含量較高,則 FeS與 FeO形成的共晶體熔點更低 (940℃),更加劇了鋼的“熱脆”現(xiàn)象的發(fā)生。因此控制和降低鋼水中的含硫量是十分重要的。

1 概況

安鋼永通有三座高爐,隨著近年安鋼設備水平的大型化、冶煉水平的提高,公司提出建設安鋼精品鋼基地要求。精品鋼的生產(chǎn)對鋼水質(zhì)量提出了更高的要求,因而對鋼水含硫量更是提出嚴格的要求。顯而易見,這就需要煉鐵系統(tǒng)來降低生鐵含硫量。基于此有必要對安鋼永通降低生鐵含硫量進行探討。

2 降低生鐵中硫含量的措施

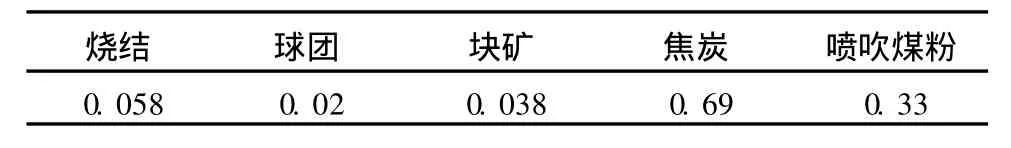

根據(jù)硫在煤氣、渣、鐵中的分配,爐料帶入高爐內(nèi)部的硫在冶煉過程中又全部轉(zhuǎn)入爐渣、生鐵、煤氣中。

式中:m(Sm)──每公斤鐵由爐料帶入的總硫量;

m(Sg)──每公斤鐵隨煤氣揮發(fā)的硫量。

從(1)式可知,要降低生鐵中的硫含量,首先要控制進入高爐中的總硫含量 (即原燃料帶入高爐的硫含量);其次是提高爐渣中的硫含量 (即提高硫在渣鐵間的分配系數(shù)),最后是提高煤氣帶走的硫含量。但煤氣帶走的硫是受溫度限制的,只能靠減少各種爐料帶入的硫量和增加爐渣帶走的硫量,來達到減少生鐵含硫量的目的。

2.1 減少爐料帶入硫

減少爐料帶入的硫量即使爐渣脫硫能力不變,也會明顯降低生鐵含硫量。安鋼永通高爐中的硫主要來自于原燃料,永通燒結(jié)礦、焦炭、噴吹煤粉、豎爐球團、塊礦的硫含量。具體原料帶入的硫含量見表1、表2。

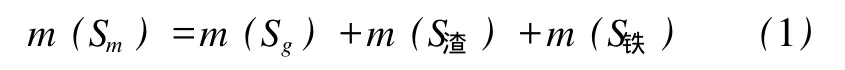

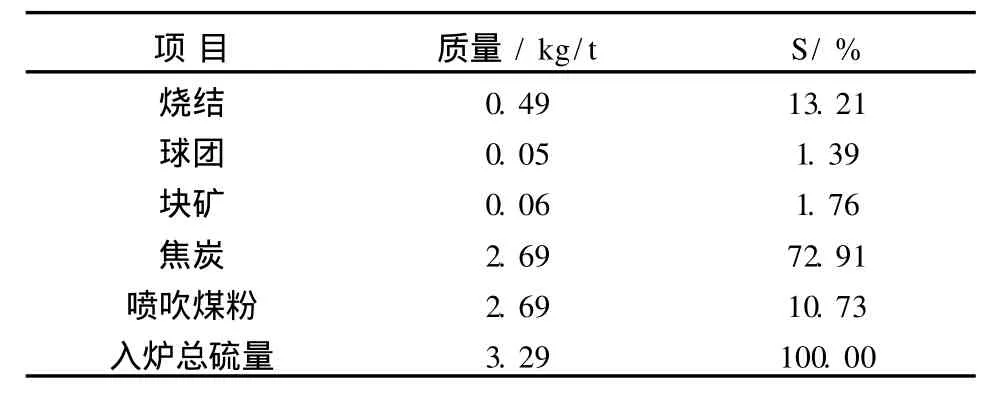

表1 永通煉鐵噸鐵原燃料帶入的硫量

表2 永通煉鐵原燃料的含硫量 w%

從表1和表2中可以看出:焦炭帶入高爐的硫量居多,占總硫量的 72.91%,其次是燒結(jié)礦,其含硫量直接影響著生鐵的含硫量。故應采取降低原燃料中的 S。

1)控制焦炭中的含硫量。由于焦炭中的硫含量占高爐入爐硫含量的絕大部分,應該加強對焦炭硫含量的控制。永通鐵廠的焦炭基本依靠外購,采購質(zhì)量較好的焦炭,如具有較低含硫量,高M40和熱強度及低的反應性,這樣有助于降低焦比,減少由焦炭帶入的硫含量。

2)控制燒結(jié)礦的含硫量。永通燒結(jié)礦含硫量也較高。應當通過選購低硫煤和低硫礦粉,并控制燒結(jié)配碳量,達到燒結(jié)利于去除 S的氧化氣氛。

3)選購低硫噴吹用煤粉。永通噴吹煤粉的含硫量較高,為0.35%~0.45%,最好能控制在0.35%以下。

4)提高燒結(jié)礦質(zhì)量,減少入爐粉末。燒結(jié)礦轉(zhuǎn)鼓從2003年的69%提高到現(xiàn)在的 74%左右。為高爐的穩(wěn)定順行創(chuàng)造了良好的條件,使得焦比有了較大幅度的降低,同時也有利于爐缸的活躍,這都有利于生鐵含硫的降低。

5)優(yōu)化爐料結(jié)構(gòu)。對永通現(xiàn)有原料進行高溫冶金性能的檢測,選擇合理的爐料結(jié)構(gòu),降低了軟熔帶高度,提高了爐缸溫度,提高了高爐透氣性,促進高爐順行和焦比的降低,也有利于生鐵含硫量的降低。

6)促進爐子順行及提高風溫。提高風溫可降低焦比,也是減少入爐硫量的有效方法;加強高爐的操作,保持高爐的穩(wěn)定順行,高爐的順行是降低焦比的前提。

2.2 提高爐渣脫硫能力

脫硫反應主要在鐵水滴下降到爐缸后穿過渣層時進行的,這時渣鐵接觸的條件最好。聚集在爐缸中的渣鐵界面也繼續(xù)進行著脫硫反應,雖然接觸面沒有鐵滴穿過渣層時大,但渣鐵界面接觸的時間比較長。

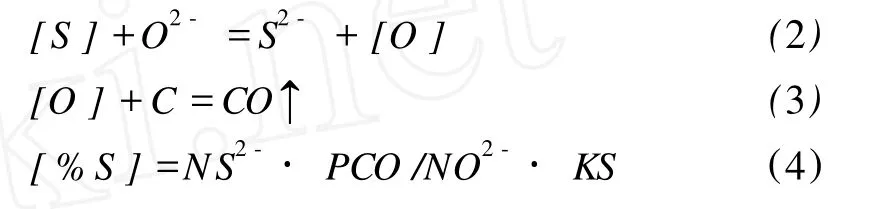

液態(tài)高爐渣是由正負離子組成。所以渣鐵間脫硫反應是在液態(tài)的渣鐵界面間進行的離子遷移過程:即鐵水中原子硫吸收電子變?yōu)榱蜇撾x子進入渣中,渣中氧負離子失去電子變?yōu)橹行匝踹M入鐵水中,再與過飽和的碳生成一氧化碳逸出。

式中:KS——平衡常數(shù);

由此可見爐渣的脫硫效果決定于四個環(huán)節(jié),一是爐渣堿度,即爐渣中氧負離子濃度;二是爐缸內(nèi)爐渣的流動性或粘度,即氧及硫離子在渣中的擴散速度;三是造渣過程對爐缸溫度的影響,四是脫硫反應進行的時間。

2.2.1 對高爐爐渣脫硫潛力的分析

高爐爐渣理論上的最大分配系數(shù)為:

式中:B——堿度系數(shù)。

M=(SiO2%)+0.6×(A l2O3%);

N=((CaO%)+(M nO%)+0.5(M gO%)-1.75(S%)/(SiO2%));

C=(CaO%)+(M nO%)+0.5(M gO%)-1.75(S%)。

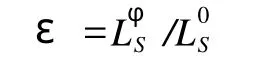

渣鐵間硫分配達到的平衡程度以ε表示,則:

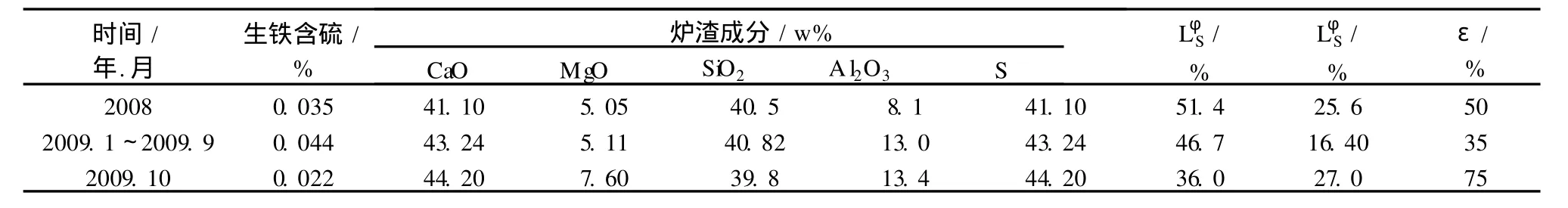

根據(jù)永通鐵廠爐渣成分計算渣鐵間硫分配達到平衡程度,見表3。

表3 爐渣脫硫平衡程度計算

由表3可以看出,爐渣中硫的分配距平衡狀態(tài)還差很遠,還有很大潛力,通過理論分析和結(jié)合永通鐵廠的實際,采取一定的措施,可以進一步提高硫在渣鐵間的分配率,降低生鐵含硫。

2.2.2 適當提高爐渣堿度

從式(5)可知,要提高生鐵中硫在渣鐵間的分配比,需要提高渣中 (CaO)、(M gO)和 (M nO)堿性氧化物的含量。即提高爐渣堿度,也就提高了爐渣中的自由氧離子濃度,有利于提高爐渣脫硫能力。2003年永通的爐渣堿度基本在1.03~1.10,隨著近幾年外購焦炭和噴吹煤粉中的硫含量,使得鐵水中的硫含量居高不下。在2009年后逐漸提高了爐渣了堿度,從表3看,2009年10月生鐵含硫量降到0.022。但二元堿度 CaO/SiO2不能過高,永通鐵廠爐渣 CaO/SiO2為1.25以上時會產(chǎn)生鋁酸鈣、硅酸二鈣等高熔點固體顆粒從而影響爐渣的流動性,進而影響爐渣脫硫能力。

2.2.3 增加渣中M gO含量

隨近年來鐵礦石資源的日趨緊張,進口礦的數(shù)量在永通燒結(jié)配礦中占的比例逐漸提高,由于進口礦中 A l2O3含量較高,使得高爐爐渣中 A l2O3含量大幅升高,造成爐渣融化溫度顯著升高,流動性降低,惡化了高爐爐況,降低了爐渣的脫硫能力;而提高渣中M gO含量不僅能提高爐渣中的氧負離子濃度而且能降低爐渣的熔化性溫度,明顯提高爐渣的流動性,十分有利于提高爐渣的脫硫能力[2]。永通鐵廠在2005年9月份前未加白云石,爐渣中M gO含量不足,爐渣脫硫能力差。很難使生鐵中硫含量達到0.03%以下。當爐渣中M gO含量達到 7%以上時,爐渣的流動性明顯變好,脫硫效果明顯提高,生鐵的硫含量能達到0.03%以下的水平,甚至達0.025%以下。

由表3可看出:配加白云石后爐渣的流動性變好,生鐵含硫量完全可以控制在0.03%以下,不需要再采取其它措施。

2.3 提高爐缸溫度

由于脫硫反應是吸熱反應,溫度越高越有利于反應進行,故而爐溫高、[Si]高時,生鐵中硫含量也低。故爐況順行,爐缸物理熱充沛,也利于冶煉出低硫生鐵。通過提高風溫和提高鼓風動能,維持合理的風口理論燃燒溫度和鼓風動能,保持中心煤氣流,達到均勻爐缸溫度和提高爐缸。通過采取以上措施,永通的鐵水溫度從2005年以前的1430℃左右提高目前的1450℃以上,為降低生鐵中含硫量常遭了條件。

2.4 適當延長脫硫反應時間

根據(jù)相關(guān)的經(jīng)驗及研究,高爐上下渣中的含硫量差距很大,下渣中硫含量明顯高于上渣10%~17%。增加出鐵次數(shù),降低爐缸內(nèi)鐵水液面,相應地增加鐵水液面上的渣層厚度,增加鐵滴穿過渣層的反應時間。盡量增加渣鐵接觸反應時間均有利于增加爐渣帶走的硫量。

3 討論

結(jié)合上述分析,實施精料方針是降低生鐵含硫量的基礎,精料不僅可以降低煉鐵入爐原料帶入的硫含量,更重要的是精料可以維護高爐操作的穩(wěn)定順行,對降低燃料消耗有著十分重要的影響。由于焦炭帶入高爐的含硫量占總原料帶入硫的 72.9%,所以焦比的降低對降低生鐵含硫量起著重要的作用。同時應該加強爐料結(jié)構(gòu)的優(yōu)化,合理的爐料結(jié)構(gòu)可以促使高爐形成合理軟熔區(qū)間,促進煤氣流的合理分布,提高煤氣的利用率有利于焦比的進一步降低。

從高爐爐渣方面看,應該結(jié)合高爐生產(chǎn)實際,制定合理的造渣制度,永通鐵廠的爐渣渣系屬于 CaO、M gO、A l2O3、S iO2四元渣系。該渣系中爐渣的最好礦物組成為黃長石、鎂輝石、鈣鎂橄欖石。首先保證在高爐常控制溫度下,爐渣應該具有良好的流動性,如當爐料中A l2O3含量大幅升高時,可以適當?shù)奶岣咴械腗 gO含量,在一定范圍內(nèi)隨著M gO含量的增加,爐渣粘度下降,流動性得到改善。這是因為增加渣中M gO含量的比率,可以帶入較多的 O2-離子,因而減少了 A l—O陰離子團的聚合度,破壞了它們的網(wǎng)狀結(jié)構(gòu),形成了簡單的單、雙四面體結(jié)構(gòu);同時還能與A l2O3生成一系列低熔點物質(zhì),改善爐渣的流動性。但渣中M gO含量不能過高,否則渣中將出現(xiàn)過多的鎂橄欖石和方鎂石[3],爐渣組成將離開黃長石初晶區(qū)中心區(qū)域而向邊緣靠近,爐渣粘度增加,流動性反而惡化。其次適當提高爐渣堿度,堿度的提高可以為渣中提高更多的 O2-,可以減少A l—O、Si—O陰離子團的聚合度,改善爐渣的流動性,提高爐渣的脫硫能力,降低生鐵含硫量。

適當?shù)奶岣郀t缸溫度。通過優(yōu)化爐料結(jié)構(gòu),提高堿度,從而提高爐料的軟熔溫度,降低高爐的軟熔帶位置,促進爐缸鐵水溫度的提高。因為從爐渣脫硫反應看,脫硫反應是吸熱反應,提高溫度有利于脫硫反應的進行。

4 結(jié)語

通過對安鋼永通公司煉鐵分析,提出了提高原燃料質(zhì)量降低高爐入爐焦比,改善爐渣結(jié)構(gòu)的建議,如:適當提高爐渣堿度和渣中M gO含量;加強高爐操作;適當提高爐缸溫度;增加出鐵次數(shù)等措施,來降低生鐵含硫量。為進一步降低永通生鐵含硫量和提高鐵水質(zhì)量提供了一些有益的技術(shù)措施。

[1]朱苗勇.現(xiàn)代冶金學(鋼鐵冶金卷)[M].北京:冶金工業(yè)出版社,2008:149-150.

[2]何環(huán)宇,王慶祥,韓秋影.M gO含量對高爐渣性能的影響研究[J].武漢科技大學學報(自然科學版),2006:6-7.

[3]李福民,呂慶,胡賓生,等.高爐渣的冶金性及造渣制度[J].鋼鐵,2006,41(4):20—22.

D ISCOSSION ON REDUCT IONM ETHOD TO SUL FUR CONTENT IN PIG IRON

W u Yudong Zhou Yongp ing L iu Shichen Yang Yubing X i Haili (Anyang Iron&Steel Group Co.,L td)

H igher requirem ents to the desu lphurization in hot metal p roduction has been put forward w ith raising of p roperty requirem en ts to steelp roducts and increasing of super-low su lphu r steelp roduction.Through the analysisof influencing factors on sulphur content in p ig iron at YongtongBF ofAngang,the countermeasureson reducing sulphur content in p ig iron and imp roving p ig iron quality have been investigated.

Pig iron Su lp fur content Quality

2010—6—5