PCK1416型粉碎機軸承運行故障分析及對策

張寶利 張海英 付海斌 路太立 楊明

(1.安陽職業技術學院;2.安陽鋼鐵股份有限公司)

PCK1416型粉碎機軸承運行故障分析及對策

張寶利1張海英2付海斌2路太立2楊明2

(1.安陽職業技術學院;2.安陽鋼鐵股份有限公司)

介紹了粉碎機的結構、工作原理,對生產運行中存在的軸承溫度超標問題進行了原因分析,并提出了改進措施,通過技術改進,延長了生產時間,提高了粉碎能力和配合煤細度的穩定率。

粉碎機 軸承 故障

0 前言

高質量的焦炭是滿足高爐煉鐵的前提,而從工藝源頭有效控制焦炭質量是近年來煉焦科技工作者的共識。在煉焦生產實踐中一般都要對煤料進行粉碎處理,以使煤質和粒度組成保持均勻,從而保證焦炭質量。焦化廠現共有粉碎機三臺,其中1#為沈陽重型機器廠生產的 PCK1416型錘式粉碎機,自投入焦化廠生產運行至今已達13年,運行粉碎能力為400 t/h;2#、3#為 PFCK1618型粉碎機,其運行時間較短至今5年多,是在原來 PCK1413型可逆式粉碎機的基礎上改造而成,粉碎能力為400 t/h。由于1#粉碎機機齡長、運行時間長,那么在日常生產中有效降低其運行故障就成為穩定配合煤細度的關鍵環節。

1 PCK1416型粉碎機結構組成及工作原理

1.1 結構組成

PCK1416可逆式粉碎機主要由架體部、調整部、轉子部等結構單元組成[1]。其中,架體部由鋼板焊接而成,兩側設計有活門,是清掃機內及條篩上殘煤的通道;調整部由絲杠、蝸輪、蝸桿組成,其主要作用是調節破碎機內部空間,以保證破碎細度;轉子部主要由主軸、錘盤、軸承、軸承座、錘頭組成。

1.2 工作原理

PCK1416型錘式粉碎機粉碎原理為:配合煤通過皮帶運輸機進入粉碎機后,受到高速旋轉的錘頭撞擊而進行首次破碎。獲得動能的物料,高速沖向反擊腔內的襯板,經過襯板的反彈,再次被錘頭破碎,如此反復,在反擊腔內多次破碎。與此同時,物料還受到彼此間的撞擊而破碎。被破碎的配合煤從出料口處排出,破碎細度可通過調整錘頭與襯板間的間隙實現[2]。

2 問題及分析

PCK1416型粉碎機自投入生產運行以來狀況雖較為穩定,但其運行故障時有發生,根據生產、檢修記錄統計,PCK1416型粉碎機運行故障主要集中在轉子部,故障率占 80%以上,各結構部故障率統計見表1。對于轉子部來說,其在生產運行中的突發故障主要表現為軸承發熱,即溫度高于 75℃,而生產中要求軸承運行溫度不超過 75℃。軸承發熱的原因主要包括潤滑脂耐熱性差、軸承安裝原因、配合公差原因、錘頭安裝不平衡這四個方面。

表1 PCK1416型破碎機各結構部故障率 %

2.1 軸承潤滑脂耐熱性差

PCK1416型粉碎機在投產時選用的潤滑脂為鈣基脂,經分析,鈣基脂的使用溫度范圍為 -10℃~+60℃,耐熱性差,如果裝脂過多,會增加摩擦阻力,最終導致軸承發熱。

2.2 軸承安裝原因

PCK1416型粉碎機轉子支撐軸承為兩個調心滾子軸承,其安裝的徑向固定是靠外圈與外殼孔的配合來解決。軸承的軸向固定有兩種基本方式:

1)兩端單向固定(在軸兩端的支撐點,用軸承蓋單向固定,另一方向軸承外圈與軸承蓋間留有間隙);

2)一端雙向固定 (一端軸承雙向軸向固定,另一端軸承雙向外圈與軸承蓋間留有間隙)。

為防止軸承在軸向竄動,兩端軸承均用鎖帽鎖死,兩方向固定[3]。安鋼焦化廠1#粉碎機轉子在更換軸承后的試車過程中,經常出現軸承溫度在2 h~3 h時間段內保持穩定,一過3 h以后兩軸承溫度同時上升,而且溫度上升慢,有時在某一溫度可保持一段時間后下降3~4度然后回升,溫度在規定使用范圍如此反復,但是一周后溫度會持續上升導致發熱。經過分析,在排除其它因素后,認定軸承外圈與軸承蓋間隙的大小不合適是軸承溫度升高的主要原因。

2.3 配合公差原因

軸承與軸、軸承與軸承座之間配合松會造成軸承內圈相對軸、軸承外圈相對軸承座孔產生轉動,在這種情況下軸承溫度上升極快,一般0.5 h內超出要求范圍。如果是軸承與軸、軸承與軸承座之間配合緊軸承預緊力過大,在這種情況下運轉,溫度一般1.5 h~2 h內超出要求范圍。

2.4 粉碎機錘頭安裝不平衡

PCK1416型粉碎機所用的錘頭為連體結構,由于加工的原因,每個錘頭的重量不可能絕對一樣,而是約在11.9 kg~13 kg這個范圍內。在更換錘頭時,受稱量工具精度、操作人員技能水平、錘頭安裝排列布局方案的制定等因素影響,錘頭在更換后的動平衡狀態和理想狀態存在差距,當差距較大時,轉子在運轉中就會表現出振幅超標,最終導致軸承發熱或損壞。

3 改進措施

3.1 選用高耐熱性潤滑脂

二硫化鉬極壓鋰基脂是由十二羥基硬脂酸鋰皂稠化精制礦物油,并加有防銹劑、極壓抗磨劑等添加劑和二硫化鉬粉制成。其適用于冶金機械、礦山機械、重型起重機以及汽車等重負荷齒輪和軸承的潤滑,用于有沖擊負荷的重載部位、能有效的防止機械部件的卡咬和燒結,適用溫度范圍為 -30℃~120℃。

3.2 調整軸承外圈與軸承蓋間隙

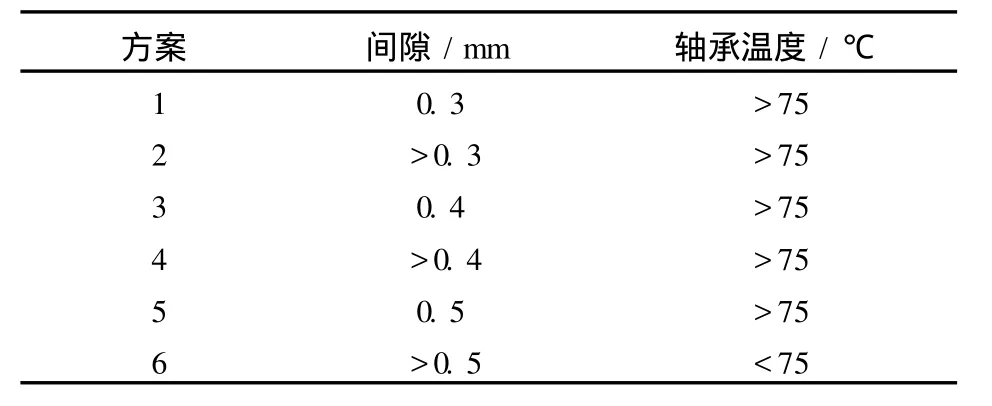

為確認軸承外圈與軸承蓋間間隙的準確數值,經過反復試驗,最終確定軸承外圈與軸承蓋間間隙要大于0.5 mm。試驗數據見表2。

3.3 調整配合公差

PCK1416型粉碎機在更換轉子軸承后的試運轉過程中,悶蓋端軸承溫度保持在50℃以下,溫度平穩上升,表現正常。但是在達到50℃以上時溫度上升極快,并在2min~3min超出要求范圍。經多次檢測確認,結果發現存在轉子軸承內圈相對轉子軸轉動的現象。經測量軸徑為190mm,軸承直徑為190mm,而工藝參數要求軸徑最小為190.003mm,分析認為是軸承與軸之間配合松造成。經試驗得出:軸徑應大于軸承內圈孔徑0.002mm~0.05mm,軸承座孔應大于軸承外圈0mm~0.06mm。

表2 軸承間隙試驗數據

表3 轉子錘頭安裝順序

4 改進效果

為降低粉碎機軸承發熱故障率,在上述原因分析的基礎上一一按照對應措施對粉碎機進行了檢修維護,經運行效果良好,主要表現在以下幾個方面:

1)延長生產時間。因粉碎機轉子部軸承突發

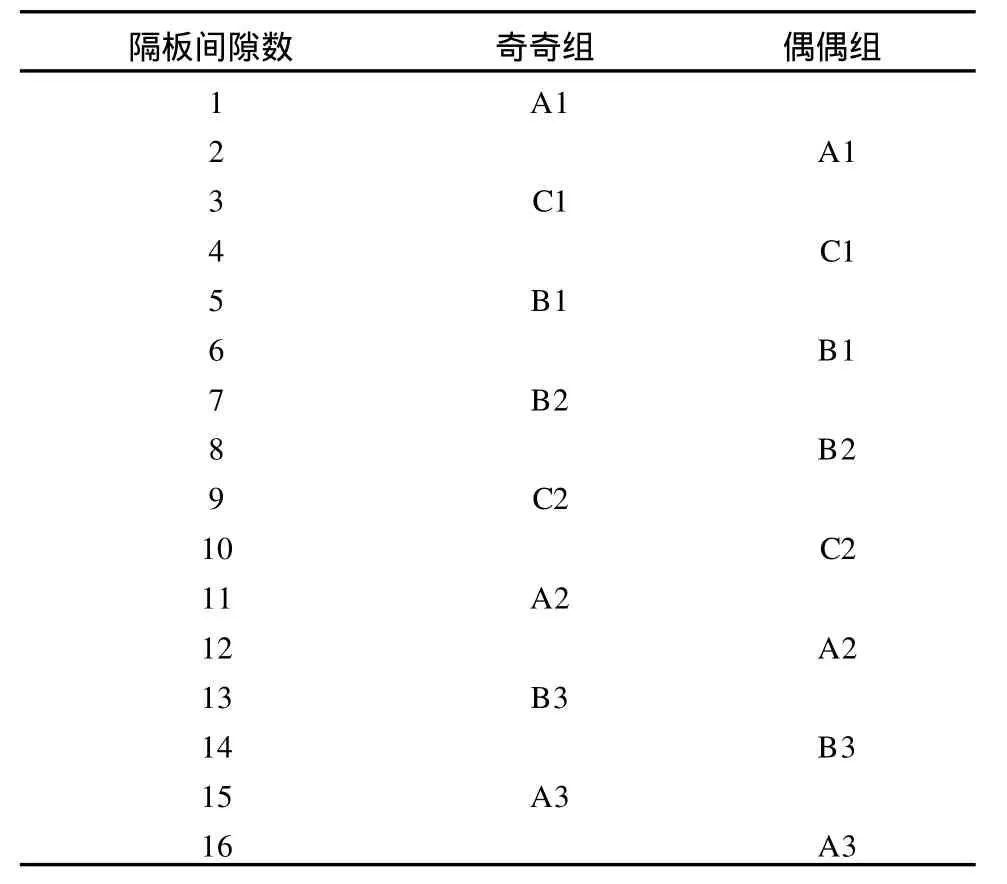

3.4 優化錘頭排列布局

根據 PCK1416型粉碎機轉子結構特點,將軸孔數目依次分為奇數、偶數,則孔數為奇數、隔板間隙數也為奇數的有兩組;孔數為偶數、隔板間隙數為偶數的也有兩組。將稱過重量的錘頭,按重量挑選 8個相同的錘頭,再將其按重量分為重錘頭組,較輕錘頭組,輕錘頭組。每個軸上的錘頭安裝順序為重錘頭、輕錘頭、較輕錘頭、較輕錘頭、輕錘頭、重錘頭、較輕錘頭、重錘頭,錘頭排列布局見表3。事故次數大大降低,粉碎機運行率明顯提高,這相應延長了1#粉碎機的生產時間。

2)粉碎能力提高。軸承發熱故障的有效解決,使粉碎機的粉碎能力得到充分發揮,由原先的最高350 t/h上升為400 t/h,提高了生產效率。

3)提高了配合煤細度穩定率。PCK1416型粉碎機的穩定運行,保證了配合煤的細度穩定,細度穩定率由原先的90%上升為95%。

5 結語

科學的操作和維護對延長粉碎機軸承的使用壽命都缺一不可。在操作方面,要定時測量軸承溫度,注意是否有異常響聲,當粉碎機本體出現振動時要及時停車;在維護方面,在使用二硫化鉬潤滑時要注意油量的科學控制:加油量少或加油量多,在軸承運轉過程中溫度均有可能持續上升導致軸承發熱,粉碎機軸承維護實踐表明,控制加油量在軸承室容積的2/3左右,可最大程度避免軸承發熱故障幾率。

[1]于振東.焦爐生產技術.沈陽:遼寧科學技術出版社,2002:26.

[2]屈凡碧.燒結機改造后錘式破碎機錘頭的工況分析.河南冶金,2005,13(2):32-33.

[3]冶金技工學校教學用書.鉗工工藝學.長春:吉林大學出版社,1991:230-231.

FAUL T ANALYSIS ANDmEASURES TO BEAR ING O F PCK1416 GR INDER

Zhang Bao li1Zhang Haiying2Fu Haibin2Lu Taili2YangM ing2

(1.AnyangOccupational&Technical College;2.Anyang Iron&Steel Stock Co.,L td)

A fter the brief introduction about PCK1416 grinder’s structure and work p rincip le,this artic le analyzed the p rob lem of bearing excessive temperature and themeasures.through technical imp rovem ents,the p roduction t im e was extended and comm inute was imp rovedmarked ly.

grinder bearing fau lt

2010—4—16