帶后緣附翼的槳葉氣動扭轉變形特性

尹維龍

(1.哈爾濱工業大學復合材料與結構研究所,哈爾濱150080,yinweilongbj@sina.com.cn;2.哈爾濱工業大學力學博士后流動站,哈爾濱150080)

直升機嚴重的振動問題一直困擾著直升機型號的研制與使用[1].旋翼的周期性振動載荷是直升機振動的主要根源,振動載荷大部分來自旋翼傳給機身載荷的N次 /轉諧波分量,其中,N是槳葉的片數.目前減少直升機振動載荷的辦法主要有被動吸/隔振和主動抑振兩種辦法[2].這兩種辦法都以犧牲重量為代價,增加了旋翼結構的復雜性,提高了維護費用.直升機減振研究仍集中在旋翼本身的減振上,一種方式是通過優化槳葉氣動外形、剖面剛度、質量分布、槳尖形狀等可以達到減少槳轂振動載荷的目的[3].但是,這種方式只對槳葉的某一個設計點是最優的;另外一種行之有效的方式是通過控制槳葉扭轉角的變化來減少槳跟及槳轂的振動載荷.目前,國外主要采用主動扭轉槳尖的智能槳葉驅動方案.主要是通過埋藏在槳葉結構內部的智能材料(如壓電材料等)來驅動槳葉產生扭轉變形[4-5].周國慶等[6]開展了采用壓電片驅動的碳纖維彎扭耦合梁作為驅動機構的智能旋翼風洞試驗.試驗結果表明:主動扭轉智能旋翼在高轉速前吹風狀態下,受控狀態下的可動槳尖沿扭轉輸出軸上下偏轉可以明顯改變槳葉氣動力的相應諧波分量,進而影響槳葉的振動.為此,本文提出通過安置在槳葉后緣附翼的偏轉產生附加氣動力使槳葉產生扭轉變形,達到“四兩撥千斤”的效果.

1 氣動扭轉原理

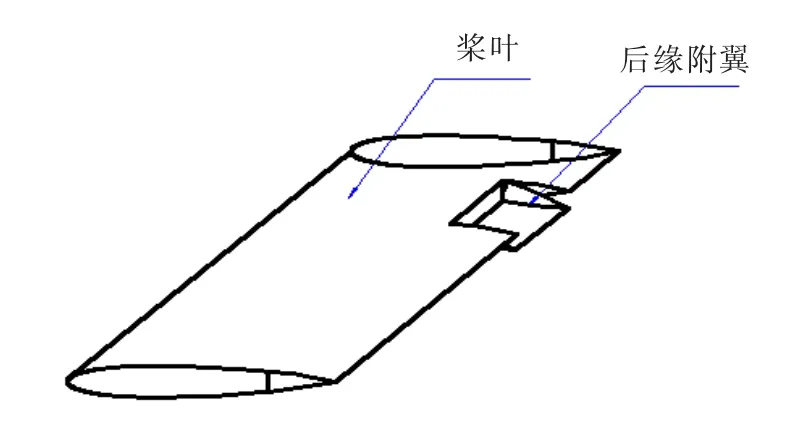

槳葉的氣動扭轉就是指通過后緣襟翼偏轉產生的氣動力使槳葉產生扭轉變形.如圖1所示,當后緣襟翼向下偏轉時,此時襟翼產生向上的升力增量,由于此氣動力增量的氣動中心在整個槳葉氣動中心之后,因此,會產生一個使槳葉低頭的氣動力力矩.槳葉在此氣動力矩的作用下,槳葉會產生正扭轉(扭轉低頭).反之,當后緣襟翼向上偏轉時,槳葉在附加氣動力矩的作用下產生負扭轉(扭轉抬頭).

圖1 槳葉氣動扭轉的原理圖

2 氣動力計算

后緣附翼的氣動力計算可以采用由二元Theodorsen非定常氣動理論修正的Greensberg準定常氣動理論[7].如圖2所示,定義:升力向上為正,力矩以前緣抬頭為正,附翼偏轉角以向下偏轉為正.對帶后緣附翼的槳葉而言,其單位展長翼段所受附加升力和俯仰力矩為

圖2 后緣附翼偏轉所產生的氣動力

3 扭轉變形分析方法

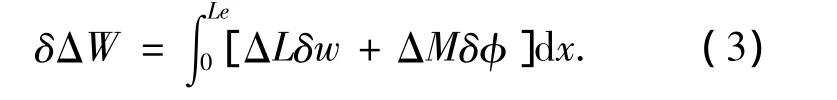

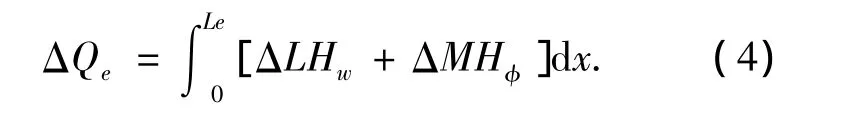

附翼偏轉帶來的附加氣動力所作功的變分式為

將式(1)和式(2)代入到式(3)中,得到附加氣動力對應的廣義力為

式中:Hw和Hφ分別為槳葉揮舞彎曲和扭轉兩個方向上的位移形函數.

將式(4)所表示的廣義力加到文獻[8]的旋翼氣動彈性響應分析程序中,即可求解槳葉在附加氣動力作用下產生的扭轉角沿著展向的分布.

4 結果與討論

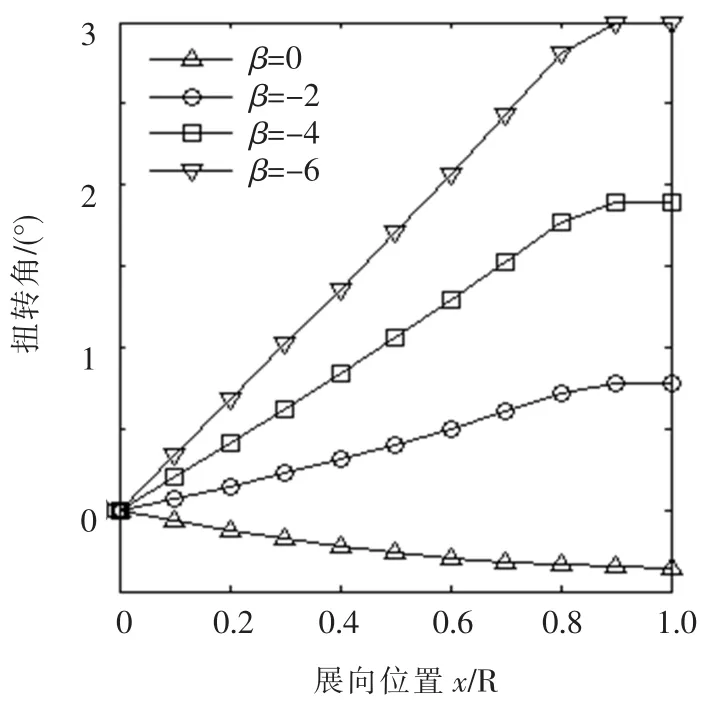

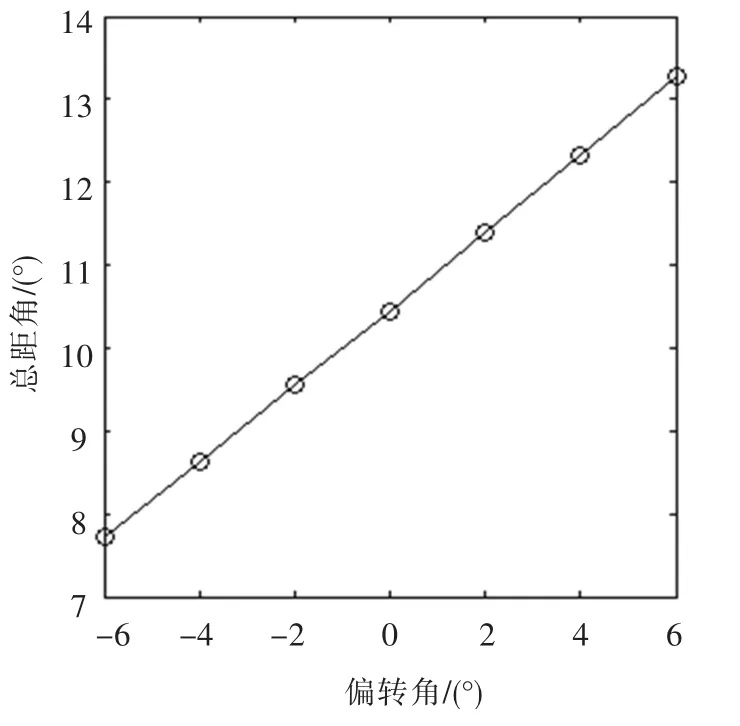

旋翼工作條件:懸停狀態,CT=0.07;附翼參數:=0.5,長度為0.1 R,中心的展向位置為0.85 R,其中,R為槳葉的旋轉半徑.圖3和圖4為附翼在不同的偏轉角下槳葉扭轉角沿著展向的分布曲線.從計算結果可以得出:槳葉的扭轉角(低頭)隨著附翼偏角(向下)的增加而增大(圖3);槳葉的扭轉角(抬頭)隨著附翼偏角(向上)的增加而增大(圖4).當附翼偏角為6°時,槳尖的扭轉角為-3.8°;當附翼偏角為-6°時,槳尖的扭轉角為3°.圖5為附翼在不同的偏轉角下槳葉所需的配平總距角.可以看出,當附翼偏轉角為6°時,槳葉所需的配平總距角為13.3°,比附翼無偏轉時增加了2.8°;當附翼偏轉角為-6°時,槳葉所需的配平總距角為7.7°,比附翼無偏轉時減少了2.7°.圖6為不同的附翼偏轉角下槳葉揮舞位移沿著展向的分布曲線.可以看出,槳尖揮舞位移是隨著附翼偏轉角的增加而減小.當附翼偏轉角為6°時,槳尖揮舞位移為0.16 R,比附翼無偏轉時減少了50.8%.

圖3 附翼的偏轉角(向下)對槳葉扭轉角的影響

圖4 附翼的偏轉角(向上)對槳葉扭轉角的影響

圖5 附翼的偏轉角與槳葉配平總距角之間的關系

圖6 不同的附翼偏轉角下槳葉揮舞位移的分布

5 結論

1)槳葉在氣動載荷作用下,通過附翼的偏轉可以達到槳葉扭轉的目的;同時,槳葉的扭轉變形可以通過附翼的偏轉角來控制.

2)當附翼偏轉角為6°時,槳尖的扭轉角為-3.8°;當附翼偏轉角為 -6°時,槳尖的扭轉角為3°.

3)槳尖的揮舞位移是隨附翼偏轉角(向下)的增加而減小,當附翼偏轉角為6°時,槳尖揮舞位移比附翼無偏轉時減少了一半左右.

[1] FRIEDMANN P P.Helicopter rotor dynamics and aeroelasticity-Some key ideas and insights[J].Vertica,1990,14(1):101-121.

[2] VISWAMURTHY S R,GANGULI R.An optimization approach to vibration reduction in helicopter rotors with multiple active trailing edge flaps[J].Aerospace Science and Technology,2004,8(3):185-194.

[3] GUO J X,XIANG J W.Composite rotor blade design optimization for vibration reduction with aeroelastic constraints [J].Chinese journal of aeronautics,2004,17(3):152-159.

[4] PARK J S,KIM J H.Design and aeroelastic analysis of active twist rotor blades incorporating single crystal macro fiber composite actuators[J].Composites:Part B,2008,39(6):1011-1025.

[5] BARLAS T K,Van KUIK G A M.Review of state of the art in smart rotor control research for wind turbines[J].Progress in Aerospace Sciences,2010,46(1):1-27.

[6] 周國慶,盧德軍,楊衛東.主動扭轉智能旋翼模型試驗研究[J].直升機技術,2007(3):81-87.

[7] HONG C H,CHOPRA I.Aeroelastic stability analysis of a composite bearing rotor blade[J].Journal of AHS,1986,31(4):29-35.

[8] 尹維龍,向錦武.彈性耦合對復合材料旋翼前飛氣彈響應及載荷的影響 [J].航空學報,2007,28(3):605-609.