3AQ/3AT 系列斷路器機構油泵頻繁打壓的分析及對策

鄭雷

(浙江省金華電業(yè)局,浙江 金華 321000)

0 引言

西門子3AQ/3AT 系列斷路器在運行時會發(fā)生油泵頻繁打泵的情況,此時液壓系統(tǒng)的油壓會維持在一個相對較低的壓力水平(320-310bar 甚至更低),關閉油泵的電源后,液壓系統(tǒng)的油壓值能夠保持不變(說明系統(tǒng)的內漏基本不存在)。通常是通過油泵低壓側排氣的方法恢復正常打壓,但會周期性地重復發(fā)生,牽涉了大量的消缺精力。因此有必要從空氣產生的機理進行分析研究,采取有針對性的解決辦法,從而在根本上缺陷。

1 頻繁打壓原因分析

1.1 液壓系統(tǒng)內部泄露

液壓系統(tǒng)存在內泄引起的頻繁打壓。此現(xiàn)象主要在安裝調試過程中發(fā)生,管道內部有雜質或液壓油不清潔,操作斷路器后,渣滓進入閥塊或油監(jiān)控系統(tǒng),造成密封不嚴密引起頻繁打壓。此現(xiàn)象一般可操作幾次斷路器并過濾液壓油解決。

1.2 溫差變化

氣溫下降引起的頻繁打壓現(xiàn)象。大多在晚上發(fā)生,斷路器白天可能經過操作,環(huán)境溫度下降時一小時內啟動2-3 次,到第二天白天后頻繁打壓現(xiàn)象消失。其原因是儲能筒內N2 壓力隨溫度下降而下降(溫度每變化1℃,N2 壓力將變化1bar),導致液壓系統(tǒng)壓力下降引起油泵啟動。此現(xiàn)場屬于正常情況,無需處理。

1.3 安全閥動作

環(huán)境溫度急劇上升導致安全閥動作而引起。主要原因是由于西門子3AQ/3AT 液壓系統(tǒng)其內泄量相對較少,一般處于較高的油壓,當環(huán)境溫度急劇上升時,油壓亦急劇上升,當油壓上升到一定值時,油監(jiān)控上的安全閥動作,由于安全閥內彈簧長期受高壓油作用,一旦安全閥打開,其完全關閉(彈簧恢復)需要建立新的平衡點,在此過程中油泵會發(fā)生頻繁起動。此現(xiàn)象的主要特點一是環(huán)境溫度急劇上升,二是打壓時間間隔會推移慢慢變長,過幾個小時后,基本能恢復到一小時一次,以后完全恢復正常。

1.4 氮氣泄露

氮氣泄露會造成油泵的頻繁的補壓。氮氣泄漏的幾種可能情況及判斷方法簡單介紹一下。先來看油泵控制回路及氮氣泄漏報警觸發(fā)回路,如圖1 所示:

圖1

先看油泵控制回路工作過程:當油壓下降到油泵啟動值時,B1/1-2 接點閉合,觸發(fā)K15 時間繼電器,K15/15-18 接點速動閉合,K9 得電,油泵開始補壓。當壓力回升到B1/1-2 接點打開,此時油泵并沒有馬上停止工作,K15 時間繼電器延時開始計時(3-5 秒),3-5 秒后K15/15-18接點打開,油泵停止工作。至此,一個補壓過程結束。再來看氮氣泄漏觸發(fā)回路動作過程:當K9/43-44 接點閉合(即油泵運轉)的過程中,如果油壓達到了355bar(即B1/4-6 接點閉合),氮氣泄漏報警回路被觸發(fā),K81 動作并自保持,觸發(fā)時電流的流向為藍顏色線所示,自保持的電流流向為紅色線所示。由于K81 動作后使K81/4-6 接點斷開,閉鎖了打壓回路(K9 失電)。

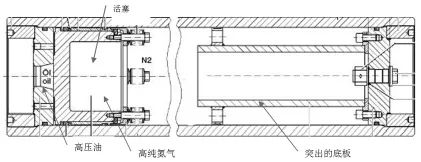

接下來看一下氮氣儲能筒的結構,如圖2所示:

圖2

在正常情況下,儲能筒突出的底板是不會碰到活塞的,但是當氮氣泄漏到一定的程度時,320bar 左右的壓力就有可能使得活塞碰到了儲能筒突出的底板,根據液壓油不可壓縮的特性,當活塞無法再向氮氣方向運動時,壓力從B1/1-2 接點復歸(根據油泵控制回路B1/1-2 接點打開后油泵還將繼續(xù)打壓3-5 秒)到355bar 根本用不了3-5 秒。此時就符合了氮氣泄漏報警回路的觸發(fā)條件:油泵在打壓的同時壓力達到355bar。了解了上述說明后,我們就能判斷哪種情況是屬于二次軟故障,哪種情況是屬于真正的氮氣泄漏:

1.4.1 從補壓開始到氮氣泄漏報警如果時間在8-10 秒范圍的,才有可能是真正的氮氣泄漏。是否是真的泄漏可以通過檢驗氮氣預充壓力來進一步判斷。

1.4.2 如打壓時間在30-50 秒鐘后才發(fā)氮氣泄漏報警信號的,則很有可能出現(xiàn)的故障部位是壓力接點不能及時復歸或時間繼電器喪失了延時功能等。

1.4.3 打壓時間根短如1 秒鐘之內就發(fā)氮氣泄漏報警信號的,說明本身系統(tǒng)的壓力就比較高,從理論上不可能出現(xiàn)補壓的,所以有可能出現(xiàn)的故障部位是壓力接點受潮絕緣下降或時間繼電器喪失了功能等。

1.4.4 打壓時間根短如1 秒鐘之內就發(fā)氮氣泄漏報警信號的,但沒有同時報合閘回路斷線的且能自行復位,說明不是由于氮氣泄漏所發(fā)出的報警信號(氮氣泄漏報警信號是可以自保持的,而且一定會閉鎖合閘),因此有可能的原因是信號并聯(lián)或保護系統(tǒng)出問題等。

1.4.5 由于氣溫原因使得壓力達到355bar以上,是不會發(fā)氮氣泄漏報警的,因為不滿足油泵必須同時在運行的條件。

1.5 液壓系統(tǒng)內有氣體

液壓系統(tǒng)內部積累了較多的汽泡就會產生兩種現(xiàn)象,一是高壓油內的汽泡通過常壓油箱排出后使實際油壓下降、反復地發(fā)生就表現(xiàn)為頻繁打壓;二是氣體積聚在泵的頂部,氣體逐漸增多使泵內油面底于活塞口上部,泵功力就受到影響,油泵建不起油壓。油泵長時間運轉而壓力卻仍未能達到額定值,此時貯能超時繼電器(K67,一般整定為3min)就要動作,切斷油泵電機回路,這種情況發(fā)生時必須進行排氣處理。

液壓系統(tǒng)內部的氣體從何而來?分析液壓系統(tǒng)內部結構能做兩種推斷:

1.5.1 常壓油箱內空氣滲入

持此種觀點的分析認為,在壓力釋放時,合閘腔內的高壓油排泄到常壓油箱,而常壓油箱是通過濾網和大氣進行呼吸的,建壓時的航空油是從常壓油箱吸取的,這是空氣進入系統(tǒng)內部的唯一通道,在分閘操作時可明顯地看到常壓油箱內釋放出的液壓油帶有大量的汽泡,而此時打壓就會將含有汽泡的油重新吸入內部,隨著操作次數的增加,內部的汽泡也會積累得越多。

1.5.2 貯壓筒內氮氣滲入

另一種是氮氣從儲壓筒的氮氣側向液壓油側滲漏,這種判斷可以通過實驗得到驗證(見圖2):將SF6 氣體預先充在貯壓筒內,經分合操作后從油泵排出的氣體當中檢出SF6 成分。

2 3AQ/3AT 斷路器液壓系統(tǒng)的手動排氣

為了使油泵正常建壓就要排除氣體。排氣又分為帶電排氣和停電排氣兩種方法,作為應急處理時,可在開關運行時將油泵的排氣口螺栓打開,通過運轉油泵將內部空氣排出,但這種方法不能完全排除內部的汽泡,另一種是利用開關停役機會對液壓系統(tǒng)全部進行排氣,此時可以發(fā)現(xiàn)貯壓筒內比油泵排出的汽泡多得多,而且排氣時間也較長(要近1小時才能排空)。

2.1 停電排氣

對液壓系統(tǒng)(油泵、儲能筒、油缸)進行排氣時斷路器需要退出運行。具體的步驟如下所示:

2.1.1 將液壓系統(tǒng)的油壓卸到零壓。

2.1.2 松開油泵上的排氣孔小螺栓,當排出的油無氣泡時,擰緊排氣孔小螺栓。

2.1.3 合上F1 開關,讓油泵空轉約5 分鐘(此時卸壓螺栓保持在卸壓狀態(tài))。

2.1.4 反復以上步驟2~3 次,直至油泵內無氣體排出。

2.1.5 油泵空轉對儲能筒進行排氣,直至儲能筒排氣口的液壓油無氣泡為止。

2.1.5 油泵空轉對液壓缸進行排氣,直至液壓缸排氣口的液壓油無氣泡為止。

2.2 帶電排氣

由于供電可靠性要求,通常要帶電排氣。此時就僅限于對油泵排氣。要特別注意液壓系統(tǒng)壓力必須大于重合閘的閉鎖壓力,防止線路短時故障的重合閘壓力閉鎖(308bar)及永久性故障時的分閘壓力閉鎖(253bar)。同時防止誤碰控制回路繼電器,并注意手持金屬工具防止觸及二次接線造成接地或短路。具體步驟為:

2.2.1 松開排氣螺栓,當排出的油無氣泡時,擰緊排氣孔螺栓。

2.2.2 卸壓螺栓順時針旋進,把液壓系統(tǒng)的油壓緩慢卸到啟泵值(315 bar)讓油泵自行啟動并自行停泵(325 bar)。

2.2.3 反復以上步驟2~3 次,直至油泵內無氣體排出。

3 3AQ/3AT 斷路器液壓系統(tǒng)的自動排氣

經常性的排氣工作牽涉了大量的精力,并影響設備的可靠運行。因此有必要對排氣的機理和對策進行分析研究,讓排氣能自動實時進行。為此金華電業(yè)局于09年3月3日成立了《液壓系統(tǒng)自動排氣裝置的開發(fā)及應用》專題科研組,明確了工作目標和實施進度,最終在當年11月底完成了產品掛網試驗,取得了較好的效果。

3.1 裝置原理及構造

首先分析氣體對油泵的作用機理:油系統(tǒng)的油路由于結構上存在某些高處積聚氣體,油的傳輸將發(fā)生速度改變,如果氣體積聚在泵的頂部,氣體逐漸增多使泵內油面底于活塞口上部,泵功力就受到影響,使得油泵建壓效率降低,造成油泵長時間運行或頻繁打壓。基于上述分析,形成自動排氣閥的工作原理:當系統(tǒng)中有空氣時,氣體聚集在排氣閥的上部,閥內氣體聚積,壓力上升,當氣體壓力大于系統(tǒng)壓力時,氣體會使腔內油面下降,浮筒隨油位一起下降,打開排氣口;氣體排盡后,油位上升,浮筒也隨之上升,關閉排氣口,使系統(tǒng)中的空氣能自行排除,從而確保設備安全穩(wěn)定運行。

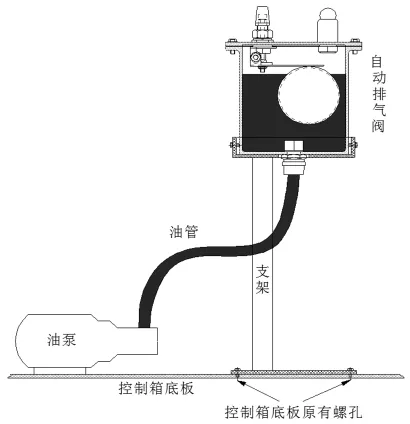

圖3

根據以上原理課題組進行了產品試制,結構如圖3 所示:

自動放氣裝置是在設備的油路中聚集氣體的上部裝一只集氣合,當氣體在集氣合達到一定的氣量時浮球下降,排氣孔打開--氣體排出--浮球上升--排氣孔關閉。該裝置利用浮球加杠桿的機械組合簡單、可靠。該裝置氣密性經過在2倍的實際壓差中檢驗。

該裝置設有手動強制排氣閥,運行人員可根據油面情況利用該閥進行手動排氣,同時可通過觀察油面高低確認系統(tǒng)的工作情況。當操作人員強制排氣時,須觀察油標的油面,以免溢油。該裝置不需停電進行安裝,利用機構底部原有的安裝螺孔,熟練人員安裝完成僅需十分鐘左右時間。

4 結束語

通過對自動排氣裝置的實際應用情況反饋,安裝了該裝置的斷路器未有頻繁打壓的缺陷發(fā)生,階段性的驗證取得了預期的效果。下一步課題組將對裝置的可靠性、耐用性進行驗證,根據運行工況進行局部整改。