螺旋管內油水分離流場數值模擬分析

王 濤 李清平 喻西崇 姚海元

(中海油研究總院)

螺旋管內油水分離流場數值模擬分析

王 濤 李清平 喻西崇 姚海元

(中海油研究總院)

利用Fluent軟件,采用Realizablek-ε模型對不同流速、不同開孔條件下螺旋管內部流場進行了數值模擬分析。入口流速較高時,螺旋管內油水界面為向內側管壁倒伏的“V”字形,“V”字形內側為油相,外側為水相;螺旋管橫截面上流體速度與壓力沿徑向由內側管壁向外側管壁逐漸增大。根據模擬結果提出了螺旋管開孔優化設計方法:在高入口流速下,螺旋管外側管壁開孔位置應選擇在螺旋管橫截面水平位置及其上、下一定角度處(同時開孔),從而提高油水分離效率;在保證管內壓力為正值的前提下,可考慮在內側管壁開孔釋放分離出的油。為降低系統壓損,應盡量降低入口流速。

螺旋管 油水分離 數值模擬 開孔位置

螺旋管旋流分離技術是一種油水分離技術,目前還處于工業試驗和數值模擬研究階段。“十五”期間,中海石油研究中心與中國科學院力學研究所合作率先將螺旋管旋流分離技術應用到了工業試驗分離器樣機中,通過現場試驗取得了較好的油水分離效果;同時,中國科學院力學研究所龔道童、周永等人采用多相流模型對螺旋管在低入口流速(0.797m/s)下的油水分離進行了數值模擬和實驗研究,提出了低入口流速下螺旋管管壁的最佳開孔位置[1,2]。在低入口流速下,由于流體所受的徑向離心加速度較小,此時重力加速度對油水分離是一項不能忽略的重要影響因素,同時較低的徑向離心加速度也不利于油水快速分離。而在高速旋轉情況下,液滴能得到較大的離心加速度,油水會產生快速分離,分離系統的分離效率能得到提高,這樣就能大大減小分離系統的體積。高效、緊湊螺旋管油水分離系統的研究,對于螺旋管旋流分離技術在海洋采油平臺工藝分離系統中的應用有著重要意義。本文對入口流速為1.5~15.0m/s情況下螺旋管內流場、管線壓降進行了模擬分析,并選擇較高入口流速(15.0m/s)模擬了不同開孔位置下螺旋管內油水分布狀況,并根據模擬結果提出了一種有助于螺旋管內油水快速分離的新開孔方法。

1 模型選擇及數值模擬條件

1.1 模型選擇

在數值模擬計算中,模型的選擇直接影響到模擬結果的正確性。大量的紊流計算表明k-ε模型具有較好的計算穩定性、經濟性和計算結果的準確性[3],但是標準k-ε模型在處理Reynolds應力的各個分量時假定粘度系數μt是相同的,即假定μt是各向同性的標量,而在彎曲流線的情況下,湍流實際上是各向異性的,因此μt也應該是各向異性的張量。文獻[4]中指出,標準k-ε模型在時均應變率特別大的情形下有可能導致負的正應力,從而可能導致模擬結果失真。而 Realizablek-ε模型在計算湍動粘度時充分考慮了旋轉的影響,這樣就使模擬結果能夠更加接近實際情況,因此本文選用了Realizablek-ε模型。

在利用Fluent軟件計算時,對多相流模型選擇了混合模型。混合模型是一種簡化的多相流模型,可用來求解以不同速度運動的多相流動。它假設在非常小的空間尺度上流體各相在速度上是平衡的,相之間的耦合非常強烈,因此可用于均相流和有相間滑移的多相流動數值模擬。

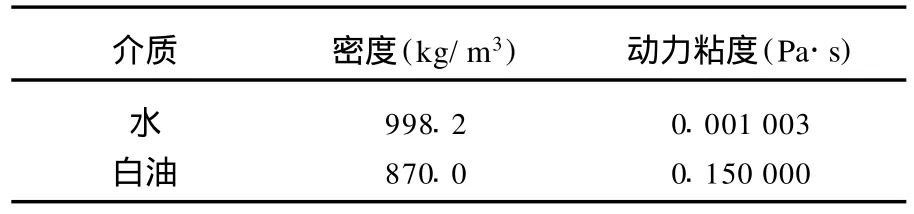

1.2 模擬流體介質屬性

模擬選用的流體介質為水和白油兩相,其中水相作為連續相,油相作為分散相,其具體物性見表1。

表1 螺旋管內油水分離流場數值模擬流體介質屬性

1.3 螺旋管模型尺寸及計算邊界條件

本文分別對螺距為6cm、旋轉半徑為15cm、螺旋管內徑為4cm、不開孔螺旋管為5圈、開孔螺旋管為10圈的螺旋管進行了模擬計算,其中不開孔螺旋管外形如圖1所示。外開孔螺旋管開孔孔徑為0.8cm,開孔位置分別為螺旋管橫截面外側管壁水平位置及水平位置上、下各60°處;內開孔螺旋管開孔位置為內側管壁水平位置處,開孔孔徑為1cm。應用Gambit前處理軟件對螺旋管模型進行了六面體結構網格劃分,最后得到不開孔螺旋管網格19萬個,外開孔螺旋管網格70萬個,內開孔螺旋管網格92萬個。進行不開孔螺旋管模擬計算時,螺旋管入口設為“速度入口”,入口流速分別為1.5、3.0、5.0、7.0、9.0、11.0、13.0、15.0m/s;螺旋管出口設為“壓力出口”,出口壓力為150kPa。進行開孔螺旋管模擬計算時,螺旋管入口設為“速度入口”,入口流速設為15.0m/s,各出口設為“outflow”出口。工作環境壓力設為1個標準大氣壓(101.325kPa),重力加速度沿 y軸方向向下為正,大小為9.81m/s2;分散相油滴顆粒粒徑取為1mm,體積比定為50%,入口處油水分布按照油相顆粒在連續水相中最均勻分布情況考慮;基本方程的離散和求解采用SIMPLEC算法,求解器選用穩態模式。

圖1 不開孔螺旋管示意圖

2 螺旋管內油水分離流場模擬及模擬結果分析

2.1 螺旋管內分散相顆粒運移速度

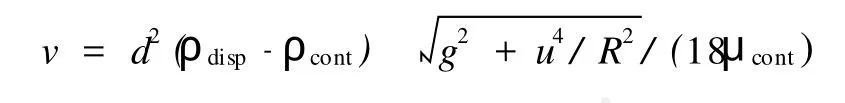

在理想狀態下,假設理想流體在螺旋管內的流動為層流,分散相顆粒在連續相中的沉降為Stokes重力沉降,考慮螺旋管內的顆粒受到徑向離心力的作用(圖2),將分散相顆粒所受的合加速度 a代入Stokes公式,得出分散相顆粒在螺旋管內的運移速度為

式中:v為分散相顆粒在螺旋管內運移速度,m/s;d為分散相顆粒粒徑,m;ρdisp、ρcont分別為分散相密度與連續相密度,kg/m3;u為分散相顆粒切向速度,m/ s;R為螺旋管旋轉半徑,m;μcont為連續相動力粘度, Pa·s;g為重力加速度,m/s2。可見,螺旋管內分散相顆粒在連續相中的沉降速度與分散相顆粒粒徑、顆粒切向速度成二次方關系,與相間密度差成正比,顆粒運移速度與水平方向夾角φ=arctangR/u2。

圖2 螺旋管內分散相顆粒受力分析

2.2 不同入口流速下管內油水分離模擬及分析

利用Realizablek-ε模型對螺旋管內油水分離情況進行數值模擬研究。在螺旋管入口流速分別為1.5、3.0、5.0、7.0、9.0、11.0、13.0、15.0m/s時,對螺旋管第5圈管截面上的油相作體積比分布圖,如圖3所示。由圖3可見,隨著入口流速的不斷增大,在螺旋管第5圈管截面上水相所占的體積比逐漸變大,油水界面逐漸清晰,油水界面的厚度也逐漸減小,油水分離效果明顯。在入口流速為1.5m/s時,螺旋管內油水界面形狀為斜“C”字形,當入口流速達到15.0m/s時,油水界面形狀變為了倒伏的“V”字形。油水界面弧線的內法線方向反映了此工況下分散相顆粒的運移速度矢量方向,其反方向則為連續相的運移速度矢量方向。螺旋管入口流速越大,u2/Rg值越大,螺旋管內顆粒所受綜合離心加速度與水平方向夾角(φ=arctangR/u2)越小。螺旋管入口流速直接影響了管內油水的分離程度,也影響了油水界面的位置和形狀。

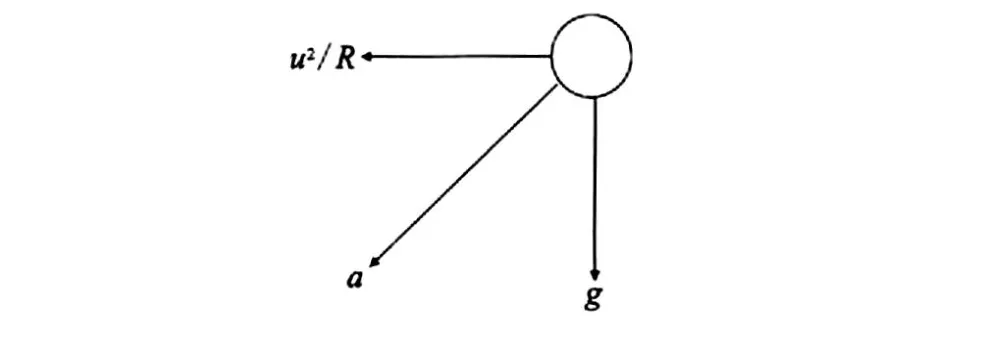

在螺旋管入口流速為15.0m/s時,分別對螺旋管第1圈至第5圈管橫截面上油相作體積比分布圖,如圖4所示(圖中各管截面左邊為螺旋管外側管壁,右邊為內側管壁)。由圖4可見,在離心力的作用下水相沿螺旋管旋轉半徑徑向向外側運移,首先在外側管壁內產生連續水相,分散相油滴顆粒則沿徑向向螺旋管內側管壁聚集。在流體運移到第5圈時,水相中已經基本上沒有分散相油顆粒,油水分離在螺旋管最后一圈達到了最佳分離狀態。經過分離后,油水兩連續相的中間最終形成一開口向右倒的“V”字形油水界面。

文獻[1]中提出,根據螺旋管內油水的分布情況,選擇在管中間水平偏下45°角方向對螺旋管進行開孔。本文模擬發現,對于管截面為圓形的螺旋管,當入口流速較高時,管內油水分布由低流速下的油水上、下分層分布改變為以倒伏的“V”字形(“V”字內側為油相,外側為水相)為分界面的油水分布趨勢,且此界面厚度與入口流速成反比。從圖3中還可以看出,離螺旋管內側管壁較近地方的油水界面相對于較遠地方的油水界面要厚一點,也就是說,在離心力作用下內側管壁附近的油水還沒有完全分離。這主要是因為隨著油水的不斷分離,螺旋管內側管壁處聚結了大量的油滴,從而使內側流體粘度逐漸增大,而外側水相粘度相對較小,這樣就導致了內側油相流速小于外側水相流速,如圖5所示。

圖5 入口流速為15.0 m/s時管截面流體速度分布圖

2.3 開孔位置不同時螺旋管內油水分離模擬及分析

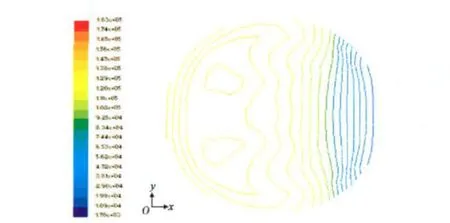

在選擇螺旋管外側管壁開孔位置時,根據本文模擬結果提出:當入口流速較大、重力加速度相對于由切向速度引起的離心加速度較小時,可選擇在螺旋管外側管壁中間水平方向位置及其上、下一定角度處開孔,這樣更有利于水相快速流出。圖6是入口流速為15.0m/s在螺旋管外側管壁開孔將分離出的水相放出時管截面油水體積比分布變化圖。可見,在較高的入口流速下,油相主要聚集在螺旋管內側水平方向上、下45°范圍內;據此,我們提出了一種新的開孔方法:在螺旋管內側管壁進行開孔,將純凈的油相首先釋放出來(此方法已申請發明專利和實用新型專利)。圖7是入口流速為15.0m/s條件下在螺旋管內側管壁開孔將分離出的油相放出時管截面油水體積比分布變化圖。模擬還發現,當入口流速較大時,螺旋管截面上壓力梯度方向是沿徑向指向外側,內側管壁內會出現負壓區(圖8)。因此,若要在螺旋管內側管壁開孔,則必須使整個螺旋管系統具有較高的工作壓力,從而保證內側管壁內維持正壓。

圖8 入口流速為15.0 m/s時管截面壓力分布圖

比較螺旋管外側管壁開孔和內側管壁開孔兩種方法可以看出,外側管壁開孔方法只有在螺旋管入口處流體速度相對較高,即螺旋管內油水截面呈典型倒伏“V”字形分布時才能采用,而內側管壁開孔方法對螺旋管入口處流體速度的要求相對沒有這么苛刻,只要螺旋管內油水界面與旋轉半徑方向存在一定角度,內側管壁開孔方法即可采用,因此內側管壁開孔方法應用范圍相對較廣。這也是為什么選擇在螺旋管內側管壁開孔的主要原因。

比較圖6、7與圖4發現,開孔螺旋管(內側開孔或者外側開孔)內的油水分離效果不如不開孔螺旋管內油水分離效果好。分析認為,當對螺旋管管壁開孔將分離出的單相流體(油或者水)放出后,管內剩余流體的流速將減小,其離心加速度相對于開孔處上游螺旋管內流體的離心加速度會有所降低,從而會導致開孔段下游螺旋管分離效率降低,這是對螺旋管進行開孔時需要仔細考慮的一個重要因素。因此應綜合考慮影響螺旋管內油水分離效果的各種因素,采取有效措施和方法,保證開孔點下游螺旋管內油水分離效果。針對此問題,作者提出了另外一種新型螺旋管分離系統,此系統能有效避免螺旋管開孔點下游管內油水分離效果變差現象。目前此方法及裝置正在申請專利,在此不贅述。另外需要說明的是,不管是在螺旋管外側管壁還是內側管壁開孔,在設計開孔的尺寸和數量時都應該綜合考慮入口處流體的含油率、流量以及油水分離程度等因素的影響,同時應考慮到部分流體從螺旋管內流出后對整個螺旋管內部流場造成的影響。理論上講,開孔的尺寸應該越小越好,這樣可以盡量降低流體流出對螺旋管內部流場造成的影響;但同時要保證單相流體能夠通過各孔完全從螺旋管內流出,以達到利用螺旋管進行油水分離的目的。

2.4 不同入口流速下螺旋管系統壓降分析

以不開孔螺旋管入口流速為橫坐標,以系統整體壓降為縱坐標繪制曲線圖(圖9),由圖9可見,系統壓降隨著入口流速的增加而增大,入口流速為15.0m/s時系統壓降接近4個大氣壓(約400 kPa),且壓降曲線的斜率隨著入口流速的增大逐漸增大,表明螺旋管內流體的流動速度是影響螺旋管壓降的主要因素之一。因此,在將管內混合流體完全分離開的前提下如何降低入口流速是需要確定的問題。在實際應用中可以以數值模擬結果為基礎確定不同工況下螺旋管的最佳入口流速。

圖9 不同入口流速下系統壓降曲線

3 結論

(1)在較高的入口流速下管內油水界面為倒伏的“V”字形。

(2)對螺旋管外壁進行開孔時,開孔位置應根據油水界面的位置和形狀確定;高入口流速下,建議將開孔位置選擇在管壁外側水平位置及其上下一定角度處(同時開孔),這樣更有利于管內分離出的流體流出。

(3)螺旋管入口處流體速度較高時,在保證整個系統壓力為正壓的前提下,螺旋管內壁開孔方法適用范圍較廣。

(4)在保證油水有效分離的前提下,應盡量降低入口流速,以降低整個系統的壓損。

[1] 龔道童,吳應湘,鄭之初,等.變質量流量螺旋管內兩相流數值模擬[J].水動力學研究進展:A輯,2006,21(5):640-645.

[2] 周永,吳應湘,鄭之初,等.油水分離技術研究之一:直管和螺旋管的數值模擬[J].水動力學研究與進展:A輯,2007, 19(4):540-546.

[3] 陶文銓.數值傳熱學[M].2版.西安:西安交通大學出版社, 2001.

[4] MOIN P.Progress in large eddy simulation of turbulence flows [C].AIAA Paper,97-15761,1997.收稿日期:2009-02-19 改回日期:2009-03-27

(編輯:張金棣)

Abstract:The numerical simulation of flow field in helical pipe was carried out by the software Fluent 6.1and the model of Realizablek-εfor different inlet velocity and different position of cutting hole on the helical pipe.The shape of the oil-water interface in helical pipe was shown as falling-down“V”at the high inlet velocity and the oil is inside of“V”while the water is outside of“V”,meanwhile the velocity and pressure on the cross section of the pipe increased gradually from inside to outside. According to the simulation results,an optimum design of cutting holes on helical pipe has been put forward,that,for high inlet velocity,the cutting holes should be positioned on the inside of helical pipe and at the level or above level of the cross section of helical pipe,so as to improve the separating efficiency.Provided that the positive pressure in the pipe can be kept,the cutting holes can be considered on the inside of the pipe to release the separated oil.The inlet velocity should be as low as possible in order to reduce the pressure drop of the whole system.

Key words:helical pipe;oil water separation;numerical simulation;position of cutting hole

The numerical simulation study on flowfield of oil-water separation in helical pipe

Wang Tao Li Qingping Yu Xichong Yao Haiyuan

(CNOOC Research Institute,Beijing,100027)

王濤,男,工程師,主要從事多相流動研究。地址:北京市東城區東直門外小街6號海油大廈(郵編:100027)。