篩板型和菌帽型吸收塔在應用中的優缺點

丁秀明,鞏清明

(山東海化股份公司 純堿廠,山東 壽光 262737)

篩板型和菌帽型吸收塔在應用中的優缺點

丁秀明,鞏清明

(山東海化股份公司 純堿廠,山東 壽光 262737)

結合我廠吸收塔的使用、改造情況,論述了篩板型和菌帽型吸收塔在實際應用中的優缺點。

吸收塔;篩板;泡罩;菌帽

吸收塔是純堿廠整個生產裝置的重要設備之一,它的主要作用是利用鹽水工序制備的合格的精制鹽水為溶媒,吸收來自蒸餾工序的氨氣和部分二氧化碳,并且補充部分生產過程中損失的氨,制成合格的成品氨鹽水供碳化工序使用。

吸氨作業的優化與否,關系到中間產品氨鹽水產量的多少與質量好壞,不僅直接影響到碳化工序的作業,而且會延伸到整個純堿生產的全過程,對提高純堿生產的產量和質量,降低物料及能量的消耗,都有重要影響。

1 改造前的狀況

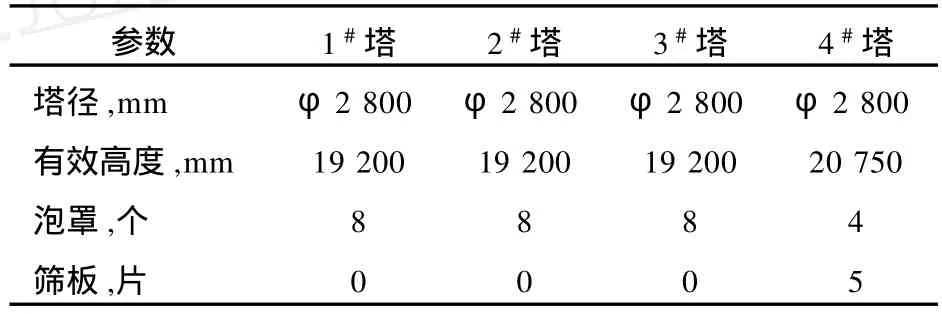

我廠純堿生產裝置現有4臺外冷式吸收塔,其中3臺為泡罩塔,生產能力670 t/d,是為年產60萬t純堿裝置設計的,另1臺是篩板塔,生產能力670 t/d,是我廠純堿生產裝置擴產時增加的。設備參數如表1:

表1 吸收塔參數一覽表

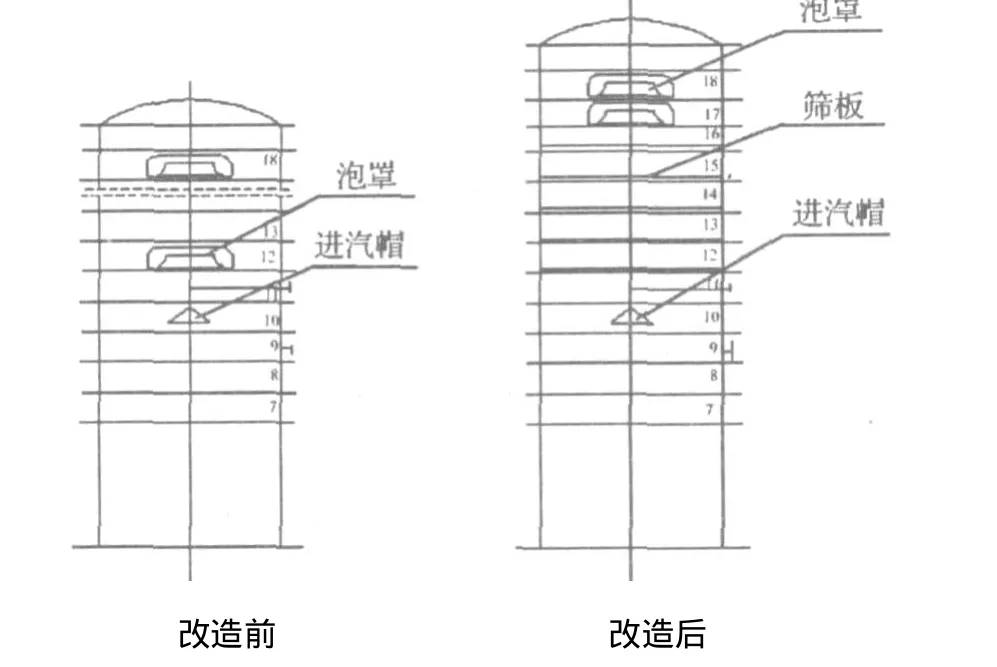

具體示意圖如圖1:

圖1 吸收塔結構示意圖

隨著我廠純堿生產能力的不斷擴大,吸收塔生產能力不足的矛盾日益突出,吸收塔長期處于超負荷運行狀態,設備的超負荷運行造成1#、2#、3#塔設備故障頻出,主要表現在下層泡罩固定螺栓松動,造成泡罩在氣體的作用下振動。振動造成泡罩組件損壞和塔內壁附著的疤塊脫落,脫落的疤塊又影響到氨鹽水的質量和相關設備的正常運行。與此同時,4#吸收塔(即篩板塔)運行相對穩定,故障極低,根據這種情況,建議利用篩板改造1#、2#、3#塔下面5層菌帽,希望能夠解決以上問題。

2 工藝計算及參數確定

根據4#塔的結構,我們確定利用篩板替換下5個泡罩。

2.1 有關數據

2.1.1 精鹽水

TCl:105 tt FNH3:12 tt CO2:3.5 tt T:40℃

2.1.2 出塔氨鹽水

TCl:90 tt FNH3:103 tt CO2:25 tt T:65℃

2.1.3 吸收塔14圈

P=-13 kPa T=50℃

2.1.4 吸收塔出氣

P=-23 kPa T=40℃

取出氣組成:

CO211.28 kg/t=0.256 kmol/t

N H30.52 kg/t=0.030 59 kmol/t

H2O 0.5 kg/t=0.027 8 kmol/t

合計:0.314 39 kmol/t

標準狀態下:

Vo=0.314 39×22.4=7.042 3 m3/t

由理想氣體狀態方程 PoVo/To=PV/T推得:

V=10.22 m3/t

2.1.5 吸收塔進氣

P=-10 kPa T=62℃

根據母液蒸餾塔、淡液蒸餾塔的物料衡算,得到進氣量:V=1 255.58 m3/t

組成:N H330.32 kmol/t

CO24.027 kmol/t

H2O 7.554 kmol/t

2.2 計算依據

吸收塔的目標能力:單塔30萬t/a(38 t/h)。

2.3 計算過程

2.3.1 吸收塔的進料量

1)精鹽水量

取氨鹽水當量:6.0 m3/t

精鹽水量:

[(6.0×90)÷105]×38=195.42 m3/h

2)氨氣量

假設補充液氨4.5 kg/t全部在底圈吸收,不影響第一塊篩板的氨氣量。

Q=1 255.58×38=47 712.04 m3/h

2.3.2 第一層篩板的通氣量

假設吸收塔底圈吸收氨氣中NH3、CO2、H2O的量為:

NH3:70% CO2:50% H2O:70%

那么第一層篩板的通氣量為:

NH3:30.32×(1-70%)=9.096 kmol/t

CO2:4.027×(1-50%)=2.013 5 kmol/t

H2O:7.554×(1-70%)=2.266 2 kmol/t

合計:13.375 7 kmol/t

Vo=13.375 7×22.4=299.62 m3/t

設工作狀態:T=65℃ P=-10 kPa

由理想氣體狀態方程 PoVo/To=PV/T得:

V=411.558 m3/h

故通過第一層篩板的氣量為:

Q=38×411.558=15 639.20 m3/h

2.3.3 第一層篩板的氣速

吸收塔的空塔氣速對設計無實際意義,因為約有70%的氨和50%二氧化碳在底圈被吸收,底圈以上的氣體就很少了,不會造成液泛現象發生。因為4#吸收塔運行較好,所以取4#吸收塔第一層篩板的氣速作為操作氣速。

4#吸收塔有關數據:

孔徑 d=24 mm 孔數 n=761

篩板的有效截面積:

s=0.785×(24÷1 000)2×761=0.344 09 m2

第一層篩板的氣速:

v=15 640.37÷(3 600×0.344 09) =12.625 m/s

2.3.4 其他篩板孔徑、孔數的確定

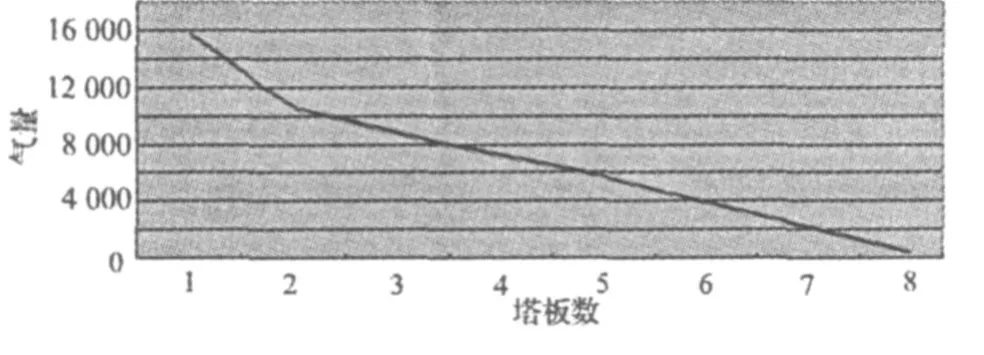

根據4#吸收塔,其他篩板孔徑可取18 mm,而孔數則由通氣量來確定。由于吸收塔的通氣量無法精確確定,所以我們可以參考4#吸收塔推算,并參考圖2確定:

圖2 塔板數與氣量關系

通過以上計算,得到各層篩板的孔徑、孔數如表2:

表2 各層篩板的孔徑、孔數

3 篩板結構設計

1)篩板的結構型式參考4#吸收塔,無靜液封,利用原泡罩固定塔盤固定。

2)考慮清理的需要,設進人通道。

3)篩板布孔呈等邊三角形分布。

4)考慮篩板孔結垢的因素,將篩板孔徑較理論值擴大1 mm。

5)篩板材質利用 HT250。

4 改造后運行情況

我們利用系統停車檢修的機會對1#、2#、3#吸收塔進行了改造,改造以后這3臺塔的生產能力有了大幅提高,生產能力與4#吸收塔基本持平,我們總結出了篩板型和菌帽型吸收塔在實際應用中的優缺點。

1)篩板型吸收塔生產能力大,塔板效率高

篩板塔在整塊塔板上均勻鼓泡,氣體壓降小,氣體流量大,汽液接觸面積大,物料處理量大。而菌帽型吸收塔,只有在菌帽下汽液分界面和菌帽周圍形成氣泡,汽、液接觸面積沒有篩板型吸收塔大,且因升汽管占據一定面積而減小液體的橫向流通面積。改造前,吸收塔精鹽水量平均約140 m3/h;改造后,吸收塔精鹽水量提升到170 m3/h左右,生產能力有了大幅度的上升。

2)篩板型吸收塔氣體壓降小

篩板型吸收塔比菌帽型吸收塔塔板上液面落差小,液層薄,塔板壓降小。全塔壓降改造前約為-kPa/7 m3/h,改造后約為-kPa/10 m3/h,使吸收總真空度由原來的-38 kPa降低到了-22 kPa,有明顯下降,減輕了壓縮機負荷。

3)篩板型吸收塔操作彈性明顯降低

篩板型吸收塔汽、液進量有大的波動時,會使汽托不住液,出現偏流現象,容易影響正常的工藝指標。

4)指標完成情況

各項指標與改造前持平,基本達到了預期目標,為我廠穩產、高產創造了有利條件。

[1] 大連化工設計研究院.純堿工學(第二版)[M].北京:化學工業出版社,2004

[2] 王 楚.純堿生產工藝與設備計算[M].北京:化學工業出版社,2005

TQ 114.161.2

B

1005-8370(2010)03-18-03

2010-02-01