淺析影響中卸烘干原料磨工況與產量的因素

王世亮

(山東德州中聯大壩水泥有限公司,德州市253021)

淺析影響中卸烘干原料磨工況與產量的因素

王世亮

(山東德州中聯大壩水泥有限公司,德州市253021)

分析、闡述影響Φ4.6×(10+3.5)m中卸烘干原料磨的工況與產量的因素。原料物理性能(水分、粒度、易磨性)、研磨體級配、設備性能、成品細度和操作調整等方面,哪一方面發生變化,都會影響磨機工況和產量的穩定。

影響原料磨工況產量因素

0 前言

我公司第一條2500t/d熟料生產線(簡稱一線),生料制備采用Φ4.6×(10+3.5)m烘干兼粉磨的中卸式原料磨。生料磨臺時穩定在220t/h,工況運行正常。下面結合生產操作實踐,談談影響Φ4.6 ×(10+3.5)m中卸烘干原料磨工況和產量穩定的因素。

1 生料制備系統主機設備配置(見表1)

表1 一線生料制備系統主要設備配置

2 “均衡穩定”的操作思想,對穩定磨機工況和產量是必要的

烘干粉磨是將原料烘干和粉磨兩個工序在磨機系統同時完成,并利用窯尾預熱器廢氣作為烘干介質。實現磨機系統生產的最優控制必然要求原料配料、烘干及粉磨三個環節均衡穩定地協調進行,任何環節的波動,必然引起磨機生產的變化,如不及時調整,甚至會造成生產過程的紊亂。例如,當某種原料水分變化特別是有較大變化時,原料配比必然要發生變化,隨之要求對烘干用熱風的溫度或風量進行相應調整;原料水分及配比的變化,又引起易磨性的變化,對磨機的負荷控制也要作出相應的調整。哪一個環節不能隨客觀變化作出相應的及時的調整,都會影響正常生產。同樣,由于種種原因引起的粉磨過程變化,必然會引起原料粉磨及烘干過程的變化;物料烘干過程的變化,也必然引起磨機負荷控制的變化及各種原料喂入量的相應調整。因此,“均衡穩定”對于磨機系統生產的最優控制是必要的,樹立“均衡穩定”的操作思想,對穩定磨機工況和產量是必要的。

3 影響磨機工況與臺時穩定的外因

3.1 出磨生料細度

磨機臺時大小與細度控制要求相關。在不影響回轉窯的煅燒情況下,生料細度控制指標可適當放寬,相應地能提高磨機臺時。因為過細的生料粉有以下不利方面:過細的生料粉在預熱器管道中停留時間短,更容易從某級預熱器飛逸至上一級預熱器,從而將接受到的熱量帶至上一級,增加熱耗;過細的生料粉更容易進入廢氣處理系統,增加需要處理的粉塵量,既浪費熱能又浪費電能;細粉容易結團,不利于出庫及均化,造成更不均齊的顆粒,更不利于在預熱器及窯內的傳熱和煅燒。根據生產實踐,我公司出磨生料細度控制指標由原來的≤15%調整為≤17%(R80篩篩余量)。

3.2 物料性能的變化

3.2.1 入磨物料的粒度

我公司生料采用四組分配料:石灰石、砂巖、粉煤灰和鐵粉。入磨物料粒度發生變化,主要體現在出磨生料細度方面。在磨機喂料不變的情況下,細度將隨入磨物料粒度的增大而變粗。所以,在保證細度合格的前提下,若提高生料磨機臺時,需嚴格控制入磨物料粒度。我公司的砂巖物料粒度控制小于15mm,石灰石粒度控制小于25mm。

3.2.2 入磨物料的易磨性

易磨性表示物料被粉磨的難易程度。入磨物料的易磨性發生變化會導致物料粉磨時間產生變化。難磨的物料,需要粉磨時間長,磨機喂料量需相應減少,反之,可以增加喂料量,提高磨機臺時。

3.2.3 入磨物料的水分

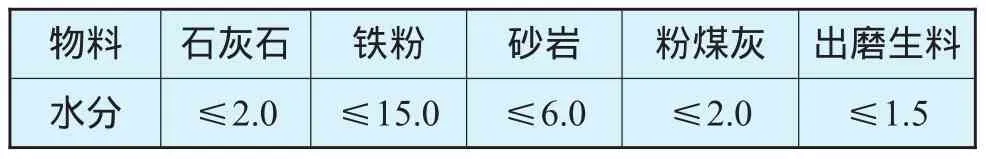

入磨物料的水分過高,會造成糊磨、粘隔倉板,使粉磨過程難以順利進行,嚴重時造成糊球悶磨,導致磨機臺時下降。但少量水分可以降低磨溫,有利于減少靜電效應,加之水的極性劈裂作用將會提高粉磨效率。根據生產實踐總結,入磨物料平均水分不宜大于5%。我公司入磨物料和出磨生料的水分控制標準見表2。

表2 物料水分控制標準%

3.3 研磨體級配

隨著磨機的運行,鋼球的磨損消耗,鋼球級配的變化會造成磨機研磨能力下降,應適當地進行補球,定期進行清倉、保持球量和球的平均直徑,以減少出磨生料細度的波動,為穩定和提高磨臺時打下基礎。在實際生產中摸索出了研磨體級配,具體情況見表3。

表3 磨機研磨體級配

3.4 選粉機設備及其循環負荷的變化

選粉設備結構的變更、正常喂料情況下的循環負荷變化均會導致出磨生料細度的波動。此外,選粉機內殼破裂、風葉脫落、內殼下料管堵塞等,也會造成產品細度的波動。細度的波動導致入磨喂料量相應調整,影響到磨機工況和產量的穩定。

4 運轉中的調整因素

4.1 主要控制參數的準確運用

磨機負荷控制主要是根據以下6個參數來實現的:(1)磨機工作電流;(2)出磨斗式提升機電流;(3)粗磨倉音響電耳;(4)兩倉差壓;(5)出磨氣體溫度;(6)入庫斗式提升機電流。任何一項參數發生變化都能說明一種傾向,但考慮到檢測儀表本身有可能出現病變,一般至少根據兩個或兩個以上參數來綜合判斷。例如粗倉差壓上升,出磨斗式提升機電流下降,可判斷為粗倉有飽磨現象,就要采取減喂料量或增大抽力等措施來干預它,以保證粉磨工序的正常進行。

當然除了這些外,還可以通過氣體入磨抽力來判斷磨內粉磨工況,例如:正常運行中細倉入口抽力突然增大,即為細倉出現空磨現象,操作員要立即和現場聯系,檢查入細倉回粉斜槽,如果斜槽還堵,巡檢工要快速將回粉分料擋板置于粗倉,并通知中控操作員迅速減料甚至止料進行處理。

4.2 控制調整原則

(1)風量的調整。風量充足是大規格的中卸式烘干磨充分發揮烘干和粉磨能力的根本。首先,在設備工作性能允許和成品細度合格的情況下,采用循環風機大拉風、選粉機高轉速操作方法。其次,風量和喂料量兩者相匹配,風量是頭,喂料量是尾,二者必須相匹配,增加磨機喂料量,拉風量必需充足,因為物料的烘干效果、物料在磨機的流速快慢都取決于風量的大小。

(2)循環負荷的調整。磨機循環負荷的大小,與成品細度、選粉效率和喂料量三者之間有著密切關系。生料易燒性好時,適當放寬細度指標,可以保持穩定的循環負荷,增加喂料量;或者穩定喂料量,降低循環負荷。物料易磨性好、研磨體級配合理,會使選粉效率高,這樣可以降低循環負荷,或者穩定循環負荷增加喂料量。在正常情況下,循環負荷的大小,取決于喂料量,增加喂料量,磨機循環負荷會相應增加。在操作中,控制較高的循環負荷是提高產量的必要條件。當然循環負荷過高,會影響到出磨斗提和選粉機的安全運行。根據生產實際摸索,循環負荷控制為450%~500%。

(3)回粉分配的調整。生料回粉分配可以根據生產實際情況加以摸索調整,取得最佳的分配方式。工藝設計建議三七分,粗倉與細倉分料比例為3:7。我公司生料制備過程中,粉煤灰摻加量較高(在8%以上)有明顯的助磨作用,就把回粉全部打入細倉,這種操作方式一直沿用到現在,運轉效果良好。

(4)杜絕悶磨、飽磨工藝事故。它是穩定磨機工況、產量的大忌,在操作中應加以避免。

5 結束語

影響Φ4.6×(10+3.5)m中卸烘干原料磨工況和臺時穩定的因素比較多。在操作中,樹立正確的操作指導思想,培養良好的操作習慣,還是能夠克服的。

(編輯:鄒偉斌)

TQ172.637 文獻標識碼:B 文章編號:1007-6344(2010)03-0018-03

2009-12-11】