寬板坯連鑄二冷區噴嘴冷卻特性研究

程常桂,萬文成,車 芳,余 樂,劉中天

(武漢科技大學鋼鐵冶金及資源利用省部共建教育部重點實驗室,湖北武漢,430081)

寬板坯連鑄二冷區噴嘴冷卻特性研究

程常桂,萬文成,車 芳,余 樂,劉中天

(武漢科技大學鋼鐵冶金及資源利用省部共建教育部重點實驗室,湖北武漢,430081)

根據寬板坯連鑄實際工況條件,測定不同冷卻條件下噴嘴的冷卻特性曲線,分析不同噴嘴布置與連鑄實際需要條件的關系。結果表明,噴嘴水流密度峰值隨著冷卻水量的增加而變大,水流覆蓋區域變寬;當噴嘴冷卻水量過大時,水流密度分布均勻性不好;氣體壓力對噴嘴水流密度分布影響不大;雙噴嘴噴淋水重疊區的疊加效應隨著左邊噴嘴冷卻水量的遞減呈明顯的下降趨勢,隨兩噴嘴間距的變大而逐漸減弱;噴嘴間距為450 mm時,鑄坯表面噴淋水流密度分布更為合理。

寬板坯;連鑄;噴嘴;冷卻特性

連鑄過程中,二冷區冷卻效果的好壞與連鑄機產量和鑄坯質量密切相關[1],合理的冷卻制度應確保鑄坯拉坯方向溫度分布符合冶金準則,寬面溫度分布盡可能地均勻。在連鑄二冷區的幾種傳熱方式中,可便于控制的是噴淋水與鑄坯表面間的熱量傳遞,這與二冷區冷卻噴嘴的熱態特性和冷態特性密切相關。在充分了解噴嘴冷卻特性基礎上進行優化配水有利于提高鑄坯的質量。文光華等[2]在對噴嘴冷卻特性研究分析的基礎之上,了解噴嘴的布置方式對鑄坯冷卻效果的影響,較好地解決了鑄坯角部橫裂紋和三角區裂紋問題。齊彥峰等[3]指出噴嘴的水流密度分布均勻能使鑄坯各部位的冷卻速率達到一致,坯殼厚度生長均勻,不會造成應力集中,否則在鑄坯內部易產生熱應力而導致裂紋的形成。

國內某鋼廠在生產寬板坯的連鑄過程中,由于寬面配水不合理,出現了鑄坯角部溫度比面部溫度低很多的現象,導致鑄坯產生近角部橫向裂紋缺陷,動態輕壓下技術的應用效果也受到影響。本文結合該鑄機實際工況條件,通過試驗測定二冷區單噴嘴、雙噴嘴重疊條件下的水流密度分布規律,研究鑄坯寬面方向水流密度分布與噴嘴間距、各噴嘴水流量之間的關系,為優化鑄坯寬面配水方案,改善噴淋水與鑄坯表面間的傳熱過程提供可靠的試驗基礎;為實現鑄坯寬面表面溫度的均勻化,消除該寬板坯的近角部橫裂紋缺陷提供理論依據。

1 試驗

1.1 試驗裝置及方法

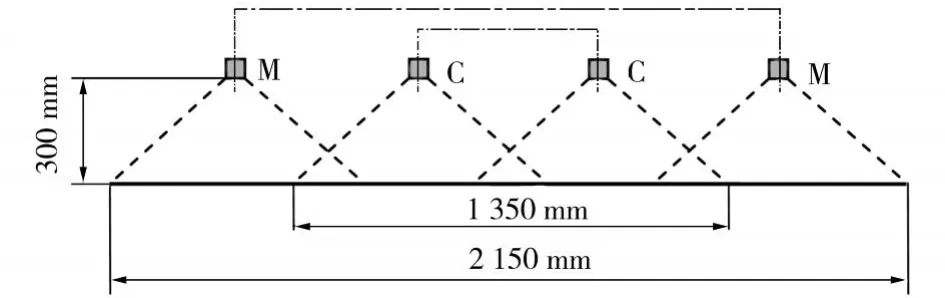

不同二冷分區的冷卻噴嘴型號及冷卻水量存在差異,但總體來看,冷卻水量、壓力及噴嘴間距對噴嘴冷態特性的影響規律相似,因此本文僅以國內某鋼廠寬板坯連鑄機二冷5區噴嘴作為研究對象。該鑄機在二冷5區寬面每排安裝4個型號相同的氣-水霧化噴嘴,噴嘴的噴射高度為300 mm,噴射角為110°,均勻布置在鑄坯寬面上方,可較好地覆蓋連鑄寬板坯寬面,其中外側兩個噴嘴(用M表示)為一個冷卻回路,內側兩個噴嘴(用C表示)為一個冷卻回路,噴嘴安裝布置如圖1所示。

圖1 連鑄二冷5區噴嘴布置示意圖Fig.1 Sketch of nozzle arrangement in the fifth secondary cooling zone of continuous casting

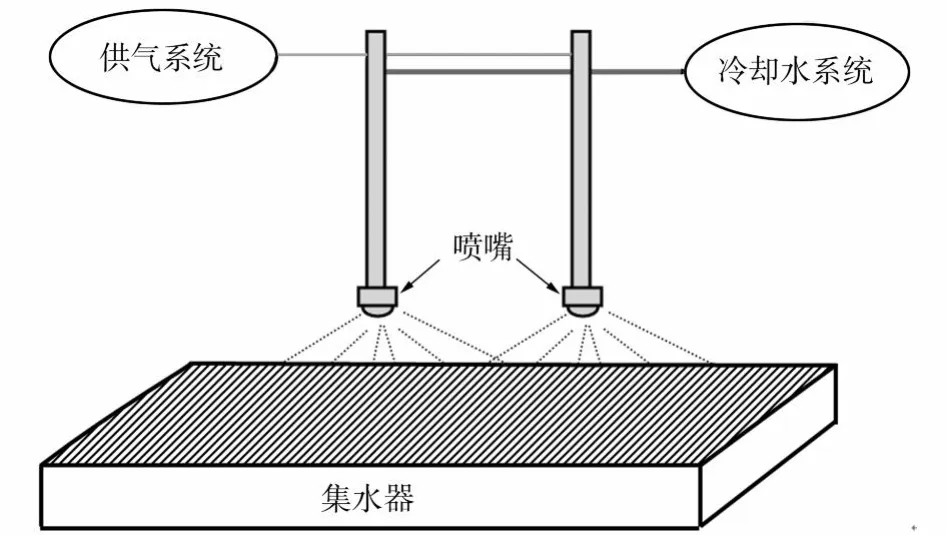

采用集水瓶法[4]來研究連鑄冷卻噴嘴的水流密度分布情況,試驗裝置由冷卻水系統、供氣系統和集水器組成,如圖2所示。試驗時,通過調節冷卻水系統、供氣系統以及噴嘴間距,便可測試出不同工藝條件下噴嘴的水流密度分布狀況。

圖2 噴嘴冷卻特性測定裝置示意圖Fig.2 Sketch of testing device of nozzle cooling characteristics

1.2 試驗條件

由于噴嘴在寬面分布的對稱性,試驗過程中,只進行了單噴嘴及雙噴嘴的冷卻特性測定試驗,每一噴嘴的冷卻水量均由實際工況條件轉換而來。

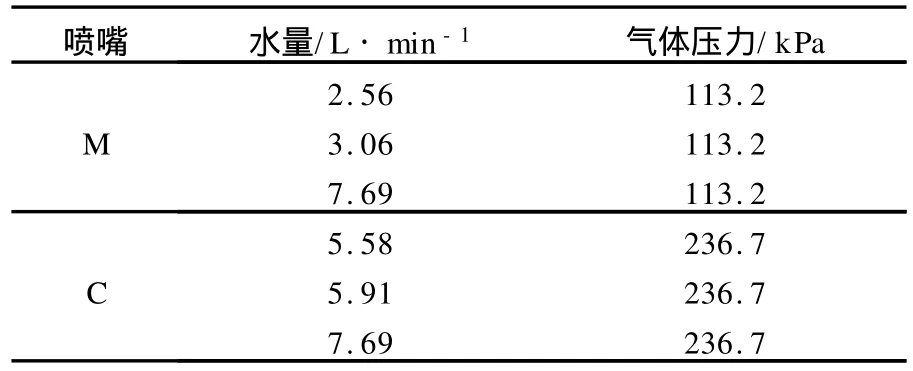

單噴嘴冷卻特性測定的試驗條件如表1所示。采用外側噴嘴工藝條件進行試驗的目的是獲取不同冷卻水量條件下鑄坯兩外側的水流密度分布,采用內側噴嘴工藝條件進行試驗的目的是為鑄坯內側單、雙噴嘴試驗提供對比試驗數據。

表1 單噴嘴冷卻特性測定試驗條件Table 1 Experimen t condition of single nozzle cooling characteristics testing

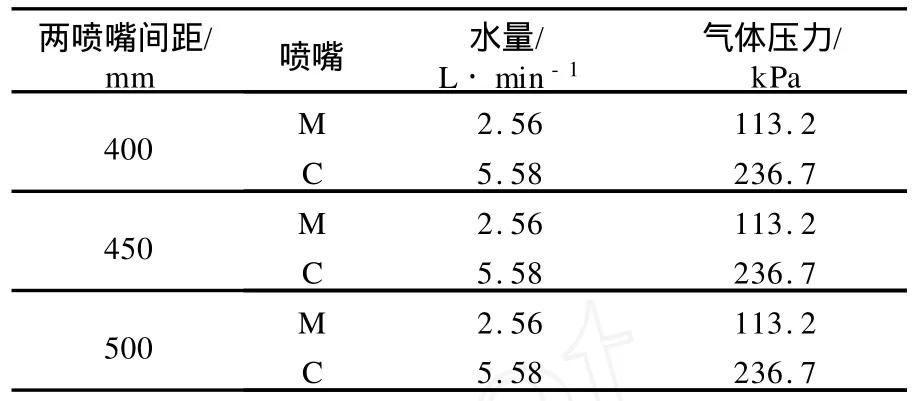

雙噴嘴試驗條件有兩種情況:①外側和內側采用兩種不同噴水量,用于測量外側噴嘴和內側噴嘴之間的水流密度分布,當噴嘴間距為450 mm,用于測定內外兩側噴嘴間水流密度分布冷卻特性的試驗條件如表2所示;不同噴嘴間距下,鑄坯寬面內外兩側噴嘴冷卻特性的試驗條件

表2 噴嘴間距相同時內外兩側噴嘴冷卻特性測定試驗條件Table 2 Experimen t condition of cooling characteristics testing of themedial and outer nozzlesat the same spacing intervals

如表3所示;②內側兩噴嘴冷卻水量相同,用于獲取鑄坯寬面內側兩噴嘴之間的水流密度分布規律,試驗中,噴嘴間距分別為400、450、500 mm,噴嘴水流量均為5.58 L/min,噴嘴氣體壓力為236.7 k Pa。

表3 噴嘴間距不同時內外兩側噴嘴冷卻特性測定試驗條件Table 3 Experiment condition of cooling characteristics testing of themedial and outer nozzlesat different spacing intervals

2 結果與分析

2.1 單噴嘴的冷卻特性

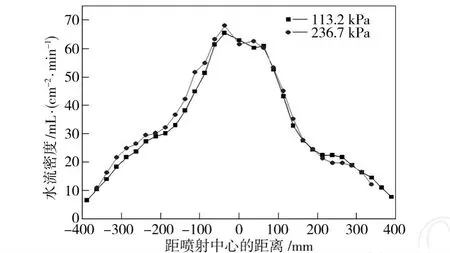

采用表1試驗條件,分別進行了兩組單噴嘴冷卻特性測定試驗。當噴嘴位于鑄坯寬面外側(M),噴嘴氣體壓力為113.2 kPa,噴嘴水量分別為2.56、3.06、7.69 L/min時,測得的水流密度分布曲線如圖3所示。當噴嘴位于鑄坯寬面內側(C),噴嘴氣體壓力為236.7 kPa,噴嘴水量分別為5.58、5.91、7.69 L/min時,測得的水流密度分布曲線如圖4所示。為便于分析氣體壓力對噴嘴水流密度的影響規律,對噴嘴水量為 7.69 L/ min,氣體壓力分別為113.2、236.7 kPa時的水流密度作圖,得到其分布曲線如圖5所示。

圖3 噴嘴處于外側時水流密度分布Fig.3Water volume density distribution of outer nozzles

由圖3、圖4中可知,當噴嘴氣體壓力一定時,噴嘴水流密度峰值隨著冷卻水量的增加而變大,水流覆蓋區域變寬;當水流密度過大時,水量集中分布在噴嘴中心區域,水流密度分布均勻性不好;當噴嘴水量較小時,水流密度分布曲線變化平緩,水量分布均勻性得到改善。這表明,冷卻水量較小時,鑄坯在寬面上所受到的冷卻強度均勻性更好,角部受到的冷卻強度要低得多。對于寬板坯連鑄而言,鑄坯角部受到寬度、厚度兩方向傳熱的疊加效應影響,角部溫度往往過低,考慮到這一特性,降低鑄坯噴嘴外側水量有利于改善鑄坯在寬度方向的冷卻均勻性。

圖4 噴嘴處于內側時水流密度分布Fig.4 Water volume density distribution of medial nozzles

圖5 氣體壓力對水流密度的影響Fig.5 Relationship between theair pressureand water volume density

由圖5中可知,當噴嘴水量一定,氣體壓力增大時,噴嘴水流密度峰值變化不大,但中心水流密度較大,區域略有變寬,氣體壓力對噴嘴冷卻特性的影響主要可能還是在于細化水滴直徑及增加水滴流速方面。

2.2 冷卻水量對雙噴嘴冷卻特性的影響

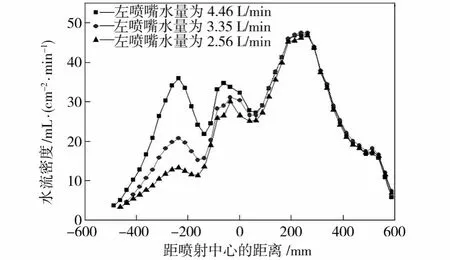

兩噴嘴間距為450 mm,其中一噴嘴(C,右邊噴嘴)的冷卻水量為5.58 L/min的條件下,另一噴嘴(M,左邊噴嘴)的冷卻水量按一定比例遞減,在表2所示的試驗條件下,雙噴嘴水流密度分布曲線如圖6所示。由圖6中可知,雙噴嘴噴淋水重疊區的疊加效應隨著左邊噴嘴冷卻水量的遞減呈明顯的下降趨勢;雙噴嘴噴射寬度無明顯的變化,約為1 070 mm左右;當左邊噴嘴水量為4.46 L/min時,左側噴嘴中心區域水量分布相對集中,隨著左邊噴嘴水量的遞減,左側噴嘴中心區域水流密度迅速降低;當左邊噴嘴水量為3.35 L/min時,從右側噴嘴中心區域到整個噴淋區左側,水流密度整體呈減小趨勢,且左側噴嘴中心區域水流密度分布相對較均勻;當左邊噴嘴水量為2.56 L/min時,鑄坯角部所受的冷卻強度最弱,可有效防止鑄坯角部過冷,這有利于生產高質量的連鑄寬板坯。

圖6 不同冷卻水量下雙噴嘴水流密度分布圖Fig.6 Water volume density distribution of double nozzles at different cooling water volumes

2.3 噴嘴間距對雙噴嘴冷卻特性的影響

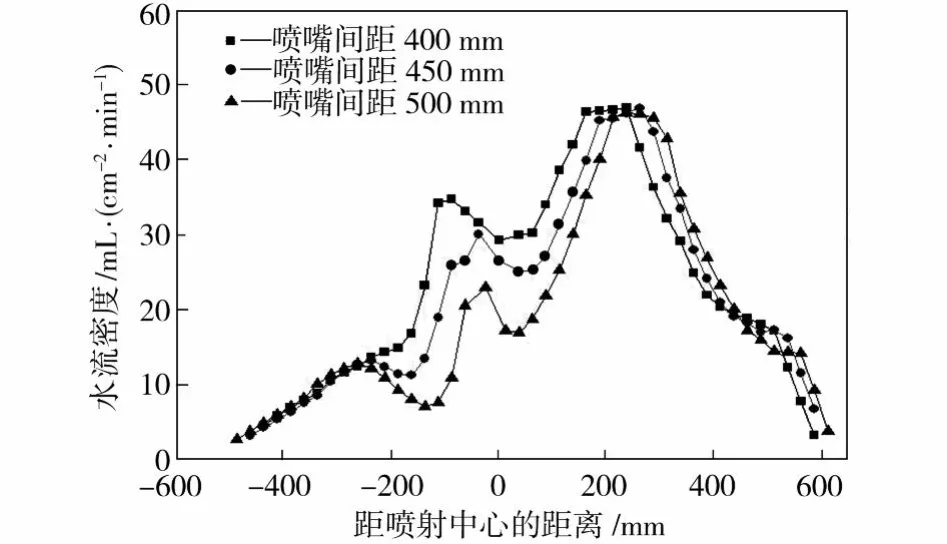

噴嘴間距不同,鑄坯寬面內側(C)和外側(M)的兩噴嘴氣體壓力均為236.7 kPa,噴嘴水量均為5.58 L/min時,測得的水流密度分布曲線如圖7所示。由圖7中可知,當兩噴嘴氣體壓力和冷卻水量均相同時,噴淋水重疊區的疊加效應隨著兩噴嘴間距的增大而逐漸減弱,即噴淋水重疊區所對應的水流密度峰值呈明顯的下降趨勢。兩噴嘴間距增大時,噴射水流所覆蓋的范圍也隨著變大,當間距為500 mm時,最大的噴射寬度約為1 200 mm。當噴嘴間距為400 mm時,重疊區的冷卻強度較其余部分的要大,噴嘴水流密度分布曲線變化較陡;間距為500 mm時,兩噴嘴下方的水量分布相對集中,冷卻效果不均勻;而間距為450 mm時,重疊區和兩噴嘴所對應的水流密度峰值相差不大,整體上冷卻水量分布較均勻,冷卻效果也較好。

圖7 相同噴嘴水量下雙噴嘴水流密度分布圖Fig.7 Water volume density distribution of double nozzles at the same spraying water volume

當鑄坯寬面外側噴嘴(M)氣體壓力為113.2 kPa,噴嘴水量為2.56 L/min,鑄坯寬面內側噴嘴(C)氣體壓力為236.7 k Pa,噴嘴水量為5.58 L/ min時,改變兩噴嘴的間距,測得的水流密度分布曲線如圖8所示。由圖8中可知,當噴嘴布置間距增大時,雙噴嘴噴淋寬度變化不明顯,最大噴射寬度約為1 100 mm;雙噴嘴噴淋重疊區的噴淋水疊加效應隨著噴嘴間距的增大呈明顯的減弱趨勢,當噴嘴間距為400 mm時,在兩噴嘴重疊噴淋區存在一明顯的峰值,間距為500 mm時,除在噴淋重疊區有一較小峰值外,在該峰值兩側存在較明顯的峰谷區,間距為450 mm時,噴淋重疊區的峰值較小,峰谷也較淺。對于寬板坯連鑄而言,有時為了達到鑄坯角部復熱的效果,希望水流密度從鑄坯中心向兩側逐步減小,對比圖8情況來看,明顯可見間距為450 mm更為合適。

圖8 不同噴嘴水量下雙噴嘴水流密度分布圖Fig.8 Water volume density distribution of double nozzles at different spraying water volumes

3 結論

(1)噴嘴水流密度峰值隨著冷卻水量的增加而變大,水流覆蓋區域變寬;當水流密度過大時,水量集中分布在噴嘴中心區域,水流密度分布均勻性不好;當噴嘴水量降低時,水流密度分布曲線變化平緩,水量分布均勻性得到改善。

(2)氣體壓力對噴嘴水流密度分布影響不大,中心水流密度較大,區域略有變寬。

(3)噴嘴間距相同,雙噴嘴噴淋水重疊區的疊加效應隨著左邊噴嘴冷卻水量的遞減呈明顯的減弱趨勢,這有利于滿足寬板坯角部弱冷的要求。

(4)噴淋水重疊區的疊加效應隨兩噴嘴間距的變大而逐漸減弱,噴淋水重疊區所對應的水流密度峰值呈明顯的下降趨勢。無論兩噴嘴水量是否相同,噴嘴間距為450 mm時,鑄坯表面噴淋水流密度分布均更為合理。

[1] Camisanl-Calzolari F R,Craig I K,Pistorius P C. Specification framewo rk for control of the secondary cooling zone in continuous casting[J].ISIJ International,1998,38(5):447-453.

[2] 文光華,唐萍,韓志偉.寶鋼1930板坯鑄機二冷噴嘴布置方式對鑄坯質量的影響[J].鋼鐵,2003,38 (1):22-24.

[3] 齊彥峰,文光華,唐萍,等.二冷噴嘴類型和布置對板坯質量的影響[J].特殊鋼,2004,25(6):55-57.

[4] 劉成信,彭著剛.連鑄噴嘴特性測試與分析[J].柳鋼科技,2007(F09):186-188.

Experimen tal study on nozzles cooling characteristics in the secondary cooling zone of wide slab caster

Cheng Changgui,W an W encheng,Che Fang,Yu Le,L iu Zhongtian

(Key Labo ratory for Ferrous Metallurgy and Resources U tilization of M inistry of Education,Wuhan University of Science and Technology,Wuhan 430081,China)

The paper determ ines the nozzle cooling characteristics in different cooling intensions combined w ith the actual w ide slab continuous casting p rocess conditions,and analyzes the relations of nozzle arrangement and real requirement of the continuous casting p rocess.The results are mainly as follow s:the water volume density peak value increasesw ith the cooling water volume increasing,and sp ray zone broadens;w hen the w ater volume is egregiously bigger,the w ater volume density distribution breaks up;the gas p ressure has small effectson thewater volume density distribution;the superimposition effect of sp raying water becomes gradually w eakened w ith the decrease of water volume of the nozzles and the increase of the nozzle spacing intervals;the op timal nozzle spacing interval is 450 mm,w hich can make the cooling water distribution mo re reasonable under the given condition.

w ide slab;continuous casting;nozzle;cooling characteristics

TF777.2

A

1674-3644(2010)05-0453-05

[責任編輯 鄭淑芳]

作者介紹:程常桂,男,1970年出生。1994年畢業于武漢科技大學鋼鐵冶金專業,1999年獲武漢科技大學鋼鐵冶金專業碩士學位,2003年獲上海大學鋼鐵冶金專業博士學位。1994—1996年在湖南省冶金規劃設計院從事煉鋼、連鑄工藝設計工作,現為武漢科技大學材料與冶金學院冶金工程系副教授,碩士研究生導師。湖北省金屬學會煉鋼分會委員。先后發表學術論文20余篇,其中被EI檢索3篇,出版學術專著《氣膜軟接觸連鑄技術的基礎研究》及教材《鐵水預處理》,授權國家實用新型專利1項。參與國家自然科學基金研究工作1項,主持和完成省級和企業科研項目6項,參與省級和企業科研項目5項。主要研究方向為連鑄新技術、爐外處理新技術、冶金過程數學物理模擬及計算機控制。

2010-06-29

湖北省自然科學基金資助項目(2009CDB358).

程常桂(1970-),男,武漢科技大學副教授,博士.E-mail:ccghlx@w ust.edu.cn