燒結溫度對氧化鋁陶瓷機電性能的影響*

李宏杰

(西安創聯輪德器件有限公司 西安 710065)

燒結溫度對氧化鋁陶瓷機電性能的影響*

李宏杰

(西安創聯輪德器件有限公司 西安 710065)

燒結溫度對氧化鋁基板性能有重要影響,隨著燒結溫度的提高,瓷片的體積電阻率、體積密度、擊穿強度升高,抗折強度呈先上升后下降趨勢,而介電常數、介質損耗角正切則是先降低后升高。得出最佳的燒結條件為1 570℃保溫2 h。

燒結溫度 氧化鋁陶瓷 抗折強度 體積電阻率 擊穿電壓 介電常數 介質損耗 體積密度

前言

由于氧化鋁陶瓷具有優良的機電性能,如導熱率較高,耐高溫,絕緣性能良好,機械強度適中、耐磨及耐化學腐蝕,且價格低廉,工藝成熟,故廣泛用在電子、電氣、航空、航天、石油化工等領域,成為目前用量最大的工程陶瓷之一[1~2]。在微電子行業,A-75瓷常用來制作電阻瓷基體;A-96瓷常用作厚膜電路基板;A-99瓷常用作薄膜電路基板[3]。BeO陶瓷雖然導熱率高,但毒性大,隨著人們環境保護意識的增強,國家相繼出臺了一系列環境保護法,限制生產使用BeO陶瓷。A lN陶瓷雖然具有導熱率高(是A l2O3陶瓷基板的5~10倍),膨脹系數與Si接近等優點,但原料合成到目前尚未大批量生產,且批次一致性差,難以燒結。但在陶瓷基板領域中,流延法生產A l2O3陶瓷基板仍占著統治地位。

我公司引進的美國流延法成形生產線,瓷料配方體系為M gO-A l2O3-SiO2三元系統。在長期的生產實踐中發現,由于國產氧化鋁粉形貌不規則,鈉離子含量較高,導致產品的介質損耗過高,體積密度上不去,高溫體積電阻率較低,無法滿足客戶的需求,針對此情況,我公司開展了A-96瓷瓷料配方的研究。在文獻[4]中,通過在M gO-A l2O3-SiO2三元系統中引進CaO,成功地改進了產品的機電性能;產品的抗折強度值及其分散性也得到了一定改善,雖然達到了國標,在實際使用中仍顯強度不足。為此,我公司又開展了抗折強度提高試驗。在文獻[5]中,通過攻關進一步提高了抗折強度,降低了強度分散性。筆者在文獻[4~5]的基礎上,通過對燒結工藝的優化,進一步提高產品的性能。現已用于批量化生產中。

1 實驗

1.1 實驗用原料

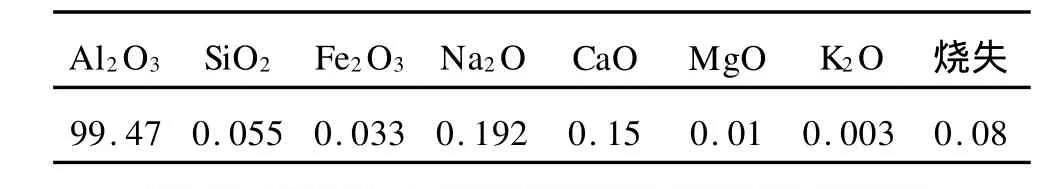

氧化鋁微粉由河南鑫源陶瓷材料有限公司提供,d50=1.94μm,比表面積為14 114 cm2/g。化學成分見表1,粉體形貌見圖1。

表1 氧化鋁微粉的化學成分(質量%)

圖1 0.192%Na2O氧化鋁粉體材料的形貌(×4 000)

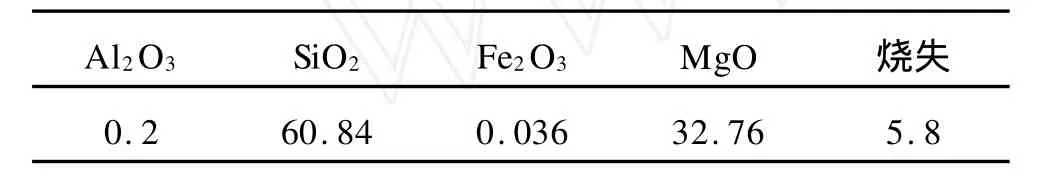

由圖1可見,國產氧化鋁粉的形貌極不規則,有片狀、板狀及多面體狀,且大小相差很懸殊。滑石粉(TALC)由遼寧艾海滑石有限公司提供,d50=4.6 μm,化學成分見表2。

表2 TALC的化學成分(質量%)

碳酸鈣(CaCO3)由山東東營益達化工廠提供,含量99.5%,d50=1.2μm。二氧化硅(SiO2)由四川順達新材料有限公司提供,含量99.0%,d50=1.6μm。

La2O3由江蘇阜寧稀土實業有限公司提供,含量≥99.0%;d50=3.2μm。

1.2 工藝路線

將氧化鋁微粉、助熔劑、分散劑和溶劑按配方比例稱重加入球磨機中球磨20 h,再將增塑劑和粘合劑加入,球磨30 h后,測試漿料粘度,合格后出料。

1.3 試樣制備

將制備好的合格漿料,真空除泡后,在TCMⅢ流延機上流延成形1.0mm厚度的制品,干燥后,在氣動沖床沖制成50.8 mm×50.8 mm和20 mm×60 mm的兩種瓷片。撒沙機撒沙疊片后,進高溫爐在不同的燒結溫度下燒結。燒結溫度分別為1 540℃/2 h;1 570℃/2 h;1 600℃/2 h。拋光清洗后在覆平爐里矯平。選取20 mm×60 mm的瓷片做瓷片抗彎強度和體積密度試驗。在50.8 mm×50.8 mm的瓷片正反兩面按GB5593的規定制作銀電極,燒銀后進行體積電阻率、擊穿強度、介電常數和介質損耗性能測試。

1.4 性能測試

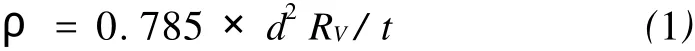

使用NF2511A絕緣電阻測試儀,分別在室溫、300℃、500℃條件下保溫15 min,給試樣加不大于500 V的直流電壓,1 min后讀取電阻測量儀上的讀數,得到試樣體積電阻率:

式中:ρ——試樣的體積電阻率,Ω·cm;

d——試樣電極的外徑與內徑之差,cm;

RV——測得的試樣的絕緣電阻,Ω;

t—試樣的厚度,cm。

使用阿基米德排水法測定了體積密度;使用三點彎曲法測定了材料的抗折強度;使用ZYS—75型高壓試驗裝置在室溫下測定了試樣的擊穿強度;按國標GB5593—85的方法用HP4295A在1 M Hz下進行了Tanδ和介電常數的測定。

2 試驗結果

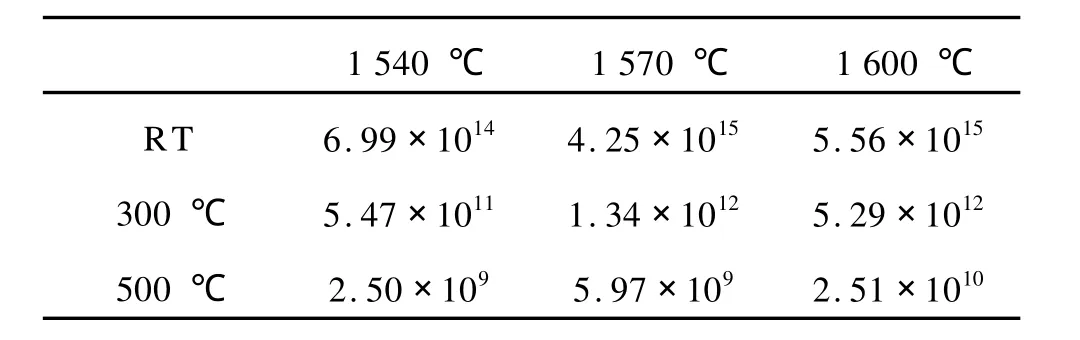

2.1 體積電阻率

不同燒結溫度體積電阻率的測試結果見表3。由表3可看出,隨燒結溫度提高,瓷片的體積電阻率,不論在室溫、300℃還是500℃,體積電阻率都有不同程度的提高,且體積電阻率隨燒結溫度的提高而提高。原因在于隨燒結溫度的提高,晶界出現更多玻璃相,填充晶界缺陷,并有利于氣孔的排出和致密化。致密的材料有效抑制了鈉離子的遷移,從而提高了體積電阻率。

表3 在3種燒結溫度下制得樣品的體積電阻率的比較(Ω· cm)

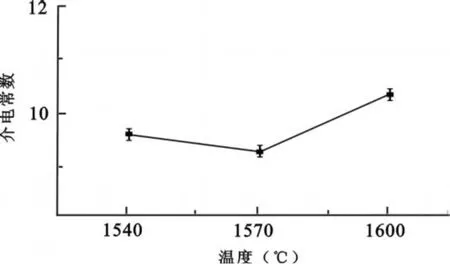

2.2 介質損耗角正切與燒結溫度的關系

介質損耗角正切與燒結溫度的關系如圖2所示。

由圖2可以看出,隨著燒結溫度的提高,介質損耗角正切先是減小,接著增大。介質損耗角正切的具體意義是電容器消耗的電能與其所儲存電能的比值。它與測試頻率和溫度密切相關。介質損耗主要是由電導和極化引起的[6]。隨著燒結溫度的提高,體積電阻率升高,電導下降,故在此情況下,介質損耗的增大應該不是由電導率引起的,應是由極化引起的。結合圖3中介電常數與溫度的關系也可看出,隨著燒結溫度的提高,瓷體的介電常數增大,即極化增大,引起損耗角正切升高。1 540℃、1 570℃燒結的瓷體,其介電常數變化不大,而在1 600℃燒結的瓷體,其介電常數明顯變大。介電常數是衡量電介質儲存電荷能力的參數,它是由陶瓷中質點的極化引起的。在常溫和目前的測試條件下,極化主要是位移式極化(包括電子位移極化和離子位移極化)和離子松弛極化[7~8]。

圖2 溫度對介質損耗角正切的影響

圖3 不同燒結溫度下瓷體的介電常數

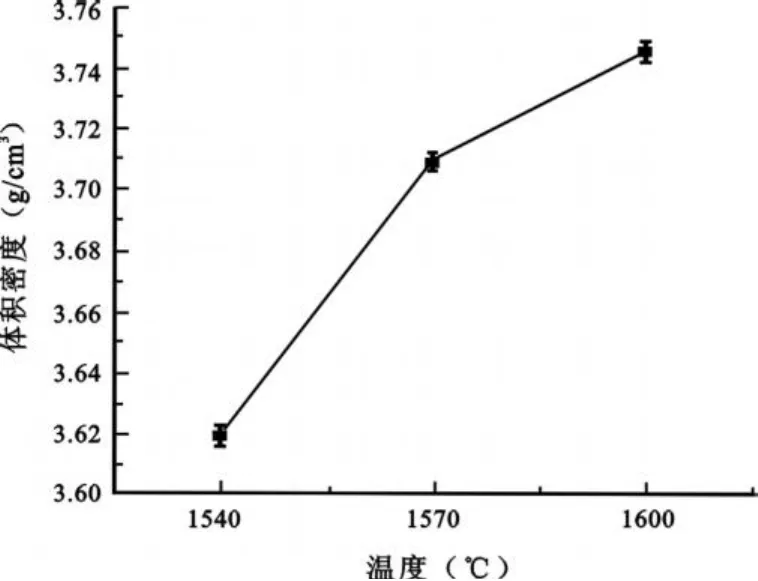

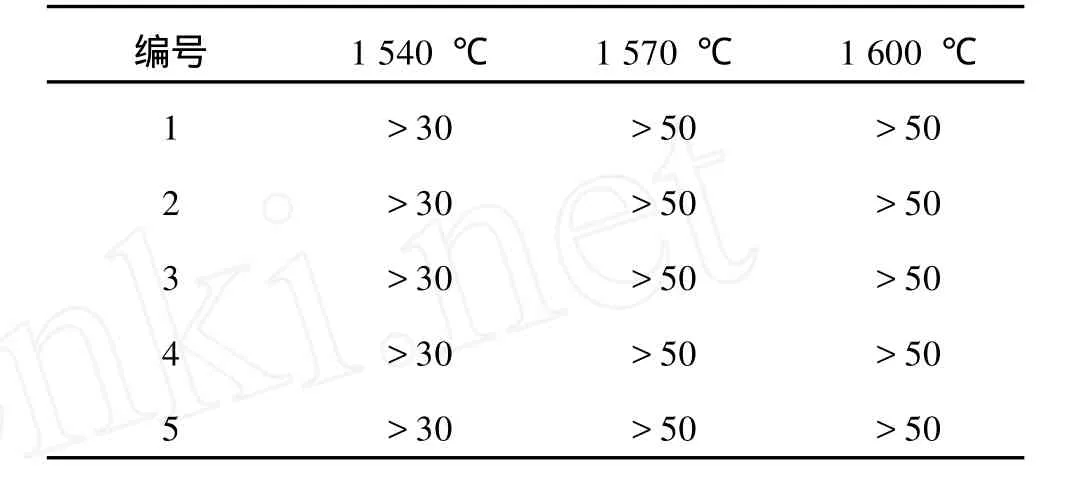

2.3 材料擊穿強度、體積密度與燒結溫度的關系(見圖4、表4)

從圖4、表4可以看出,隨著燒結溫度的升高,材料的體積密度和擊穿強度均會提高。隨著燒結溫度的升高,在晶界出現較多的液相,致密化速率加快,缺陷消除較快,可以得到較為致密的瓷體,從而使體積密度得到提高。較為致密的瓷體可以有效阻止離子的遷移,從而提高擊穿強度。

圖4 溫度對體積密度的影響

表4 擊穿強度的測試結果(kV)

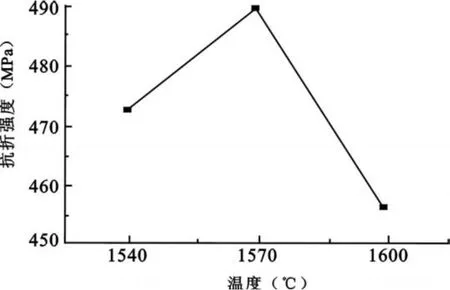

2.4 材料抗折強度與燒結溫度的關系(見圖5)

圖5 燒結溫度對樣品抗折強度的影響

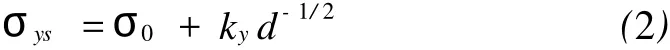

由圖5可以看出,隨著燒結溫度的升高,材料抗折強度呈先上升后下降趨勢。這可解釋為:在較低燒結溫度下,瓷體的晶粒細小,但氣孔也較多,故抗折強度較低;隨著溫度的升高,氣孔率降低,晶粒仍然較小,此時抗折強度最高;燒結溫度進一步升高,瓷體的晶粒發育得較大,根據Hall-Petch關系:

式中:d為晶粒的平均直徑,cm。d越大,所得材料的強度越小。故燒結溫度越低,材料的強度越大[8]。

3 結論

研究了燒結溫度對氧化鋁基板機電性能的影響。得到如下結論:瓷片的機電性能與燒結溫度密切相關。根據瓷片體積電阻率、體積密度、擊穿強度、介電常數、介質損耗角的變化,由此可以確定最佳的燒結條件為: 1 570℃,保溫2 h。

1 Eugene Medvedovski.A lumina ceramics for ballistic p rotection,part1.The American Ceramic Society Bulletin,2002, 81(3):27~32

2 Eugene Medvedovski.A lumina ceramics for ballistic p rotection,part2.The American Ceramic Society Bulletin,2002, 81(4):45~50

3 K Otsuka.M ultilayer ceramic substrate-tecnology for VLSI package/ulichip module.London:Elsevier App lied Science,1993:42~45

4 蔣文軍,李宏杰,衛海民.流延成形A-96瓷機電性能改進.全國性建材科技期刊——陶瓷,2010(6):33~38

5 李宏杰.La2O3對氧化鋁陶瓷機電性能的影響.全國性建材科技期刊——陶瓷,2010(9):16~21

6 霍振武.摻雜對高純氧化鋁致密化速率的影響.硅酸鹽通報,2002(2):8~11

7 James D Caw ley,John W,Hallo ran.Dopant distribution in nominally yttrium-doped sapphire.J Am Ceram Soc,1986, 69(8):C-195

8 石德珂.材料科學基礎.北京:機械工業出版社,2003

Sintering Temperature Effect on the Electrical and Mechn ical Properties of Alum ina Ceram ic

Li Hongjie(Xi’an Chuang Lian Leadership Devices Co.,L td,Xi’an,710065)

The paper researched the effect of sintering temperature on the p roperties of alumina substratesmechnical and electrical.w hen sintering temperature arises,the volume resistance and volume density also arises,the puncture strength arises first and decreases later.But the dielectric constant and dielectric loss decreases first and arises later.As result,draw a conclusion for best sintering condition:temperature fo r 1 570℃,heating p reservation for 2 h.

Sintering temperature;A lumina ceramic;Bend strength;Bulk resistivity;B reakdow n volt;Dielectric constant;Dielectric loss;Bulk density

TQ174

:A

:1002-2872(2010)12-0011-04

李宏杰(1968-),碩士,高級工程師;研究方向為工程陶瓷。E-mail:hongjie.li2007@163.com