鋁合金厚板殘余應力測試方法有效性分析

龔 海,吳運新,廖 凱

(中南大學機電工程學院,長沙410083)

鋁合金厚板殘余應力測試方法有效性分析

龔 海,吳運新,廖 凱

(中南大學機電工程學院,長沙410083)

通過分析試件應力分布的均勻性,對裂紋柔度法和層削法測試結果的有效性進行了評價。結果表明:深層應力測試方法能有效描述應力分布均勻的試件內應力的真實分布;對于應力分布均勻性差的試件,測試結果反映的是綜合應力,不能有效描述內應力的真實分布,內應力分布的準確描述需要結合有限元仿真、表面測試和深層應力測試進行綜合評價。

殘余應力;鋁合金;裂紋柔度法;層削法;X射線衍射;有限元法

Abstract:The validity of both crack compliance method and layer removal method measurement results was evaluated by analyzing the stress distribution uniformity of the test coupons.The results show that the two methods can describe the real stress distribution effectively for test coupon with mean stress distribution;while for test coupon with unmean stress distribution,the measurement results are synthetic stresses,and can not describe a real stress distribution.In order to describe the real residual stress distribution of test coupon accurately,it is necessary to combine the use of FEM,surface stress measurement and deep floor stress measurement,and to give an integrate evaluation.

Key words:residual stress;aluminum alloy;crack compliance method;layer removal method;X-ray diffraction;finite element method

提高航空結構件殘余應力的測試精度,意味著可提高其安全可靠性,減輕質量及降低成本[1]。到目前為止,厚板內部殘余應力的測量和評估還沒有一個成熟、有效的方法。中子衍射法作為無損檢測技術能夠相對有效地檢測厚板內應力,但目前國內尚不具備相應的實驗條件,因此對于材料內部宏觀殘余應力的檢測,通常采用有損的力學測量方法,其中最常用的方法是層削法和裂紋柔度法[1-3]。

PRIME等[2]最先采用裂紋柔度法對美國鋁業公司生產的7050-T74軋制板進行了殘余應力測試,獲得了不同狀態的鋁厚板內部殘余應力分布,之后王秋成、王樹宏等[1,3]分別采用裂紋柔度法和層削法對鋁厚板內部殘余應力分布進行了測試。然而,上述研究僅僅將方法應用于鋁厚板的殘余應力測試,對于測試結果的有效性及測試方法的適用性沒有進行深入的分析。本工作在實驗研究的基礎上,采用有限元法對淬火鋁厚板內應力場的分布狀況進行了分析,深入探討了應力分布均勻性對測試結果有效性的影響。

1 實驗

1.1 測試方法原理

裂紋柔度法和層削法均假設板為均勻連續材料,殘余應力沿板的長度、寬度方向的分布基本不變,只沿厚度方向(z)存在較大的應力梯度。

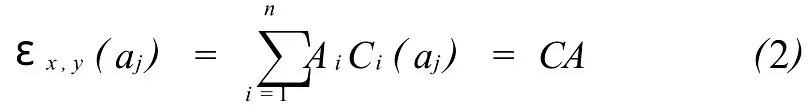

裂紋柔度法的測定原理是在被測物體表面引入一條深度逐漸增加的裂紋來釋放殘余應力,通過測定工件表面特定點的應變隨裂紋深度的變化來計算殘余應力[2],如圖1所示。方法中進一步假設,工件內部應力梯度可以用多項式連續函數描述為

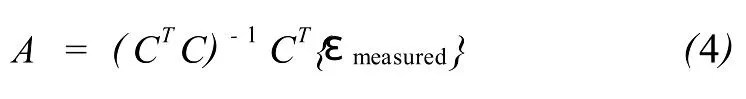

式中:Ai為待定系數;Pi(z)為插值函數,Pi(z)的選擇必須滿足板內殘余應力的力和力矩自平衡條件,本工作中采用2~9階Legendre級數。為了確定待定系數Ai,首先要計算圖1中所示應變片位置上的應變隨裂紋深度aj變化的響應值Cij(稱為柔度函數)。根據疊加原理,該應變可以表示為

圖1 裂紋柔度法的應變測量Fig.1 Strain measurement of crack compliance method

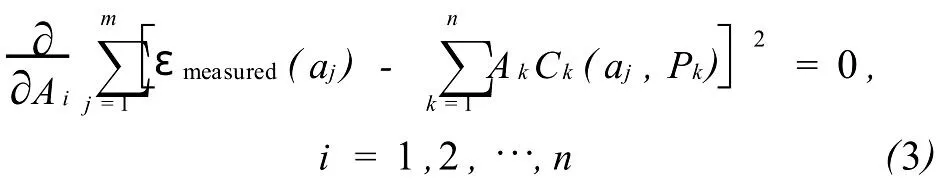

在計算Ai時,為了減少計算誤差,根據柔度函數計算得到的應變值與實驗得到的m次應變讀數,采用最小二乘法擬合,得到

通過求解上述的n+1個方程,可以得到方程(1)的系數Ai,即

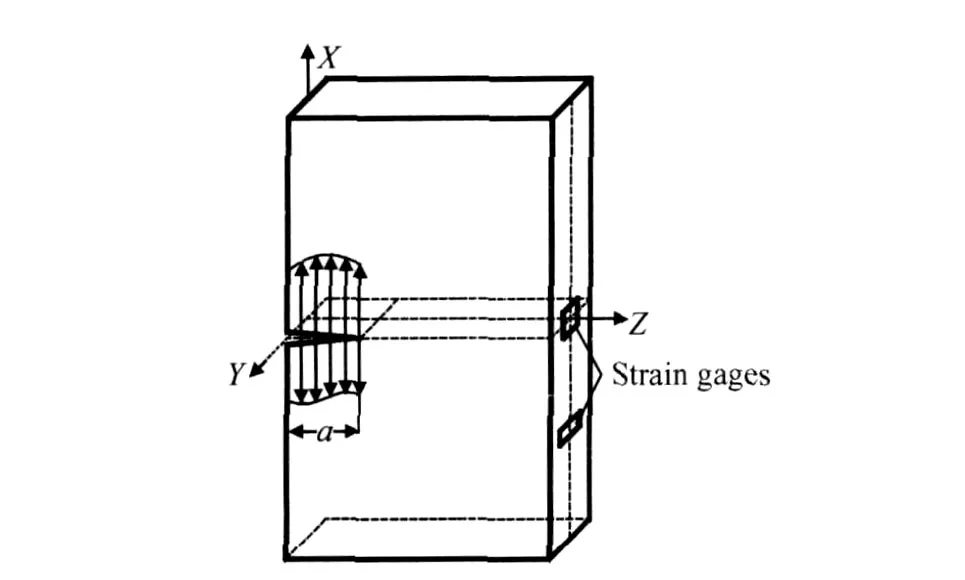

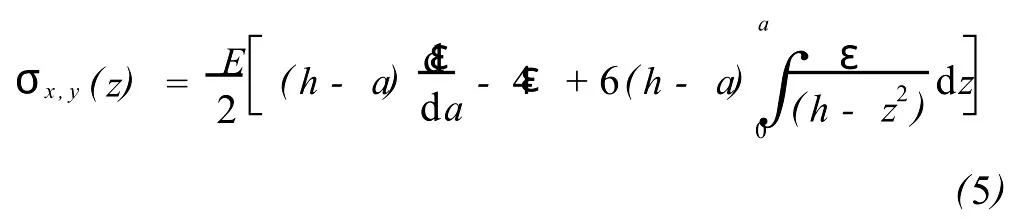

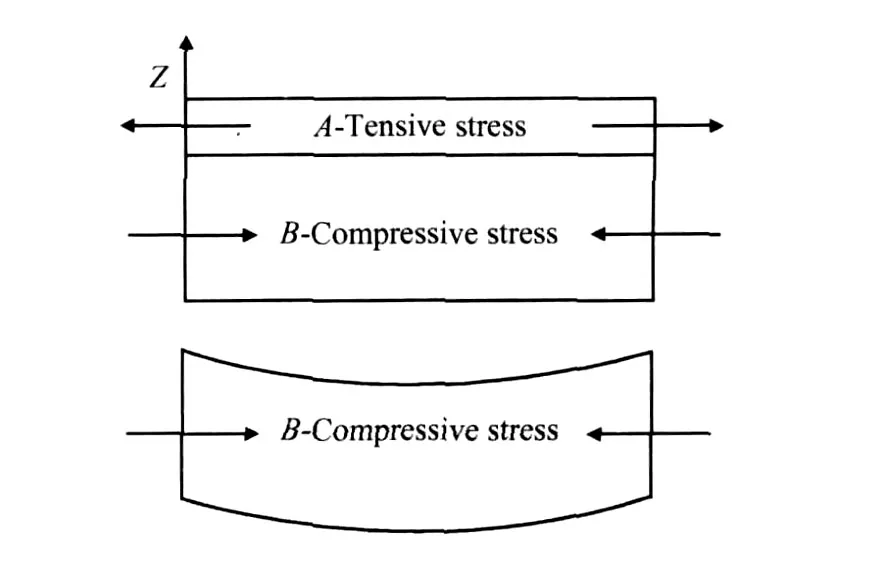

層削法測試原理如圖2所示,假設試件處于內應力平衡的初始狀態,當圖中標識為A的部分被剝除后,引起試件剩余部分B的應力重新分布而產生變形,通過測定試件底部應變的大小,即可計算出殘余應力的分布,其常用公式為[4]

式中:ε為測量得到的試件下表面應變對深度a的函數ε(a)。將逐層銑削中獲得的ε-a數據擬合成函數關系ε(a)或ε(z),代入式(5)中,就能求得應力σx,y(z)。

1.2 實驗條件

研究對象為國產7075鋁合金軋制板,厚板尺寸為1200mm×220mm×50mm,固溶處理后,分別采用浸沒淬火和噴淋淬火,淬火溫度為475℃,淬火介質為室溫自來水。浸沒淬火采用直接將鋁板投入水池的方法;噴淋淬火采取鋁板側立放置,從兩邊噴水的方法,在水池兩側壁各安置一組噴嘴,每組上下各一排,每排9個呈對稱分布,噴水壓力為 0.34MPa,水流量為136L/min,噴射面形狀為圓錐形。

采用裂紋柔度法和層削法分別對兩種淬火板進行內部殘余應力測試,試樣從淬火板的長度和寬度中間部位截取,裂紋柔度法和層削法試件尺寸分別為120mm×120mm×50mm和 160mm×160mm× 50mm。層削法實驗在L EADWELL V-60A數控加工中心進行,適當調整銑削參數以減小加工應力:銑刀轉速1000r/min,進給速度50mm/min,每剝除2mm后記錄一次應變數據,每層分兩刀進行,第一刀剝除1.5mm,第二刀剝除0.5mm。裂紋柔度法實驗采用DK77線切割機來引入裂紋,鉬絲直徑φ0.18mm,加工后切縫尺寸約為0.5mm,進給速度1mm/min,切割深度每增加1mm記錄一次應變數據。選用BX120-5AA應變片,其柵長×柵寬尺寸為5mm×3mm,用 YE2533靜態應變儀記錄數據。

圖2 層削法原理圖Fig.2 Principal diagram of layer removal method

1.3 測試結果

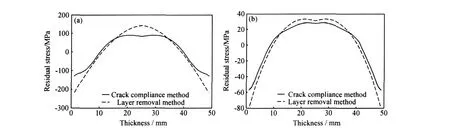

測試結果如圖3所示,圖3(a),(b)分別對應浸沒淬火板和噴淋淬火板。可以看出,淬火應力沿板厚度方向呈外壓內拉的拱形分布。對比圖3(a),(b)可以看出,由于淬火冷卻速率的差異,兩種淬火板內的應力存在較大的差異,浸沒淬火板內應力明顯大于噴淋淬火板。

對于同種淬火板,總體上兩種測試結果一致,顯示了相同的應力分布規律,但在板厚度的表層和心部存在不同程度的差異:對于浸沒淬火板,層削法計算結果為表層-216MPa,心部143MPa,明顯高于裂紋柔度法的表層-130MPa,心部90MPa;而噴淋淬火板,兩種測試結果一致性較好,最大差異出現在厚板表層,層削法和裂紋柔度法結果分別為-77,-52MPa。

圖3 淬火鋁厚板內部軋向殘余應力 (a)浸沒淬火板;(b)噴淋淬火板Fig.3 Rolling direction residual stresses in quenched plates (a)immerging quenched plate;(b)spraying quenched plate

2 有效性分析

2.1 有限元仿真

運用有限元軟件MSC.Marc,對鋁厚板淬火過程進行數值仿真,模擬實驗中兩種不同的淬火方式:浸沒淬火和噴淋淬火,通過熱力準耦合計算淬火殘余應力。模型中假設試樣為連續均勻、各向同性固體材料,初始溫度均勻且無內應力場,淬火過程為熱應力分析,材料的彈性模量取E=71.7GPa,泊松比取μ=0.33,其他熱物理參數和力學性能參數(如比熱、熱膨脹系數和表面換熱系數等)均隨溫度變化[5,6],通過實測計算得到。

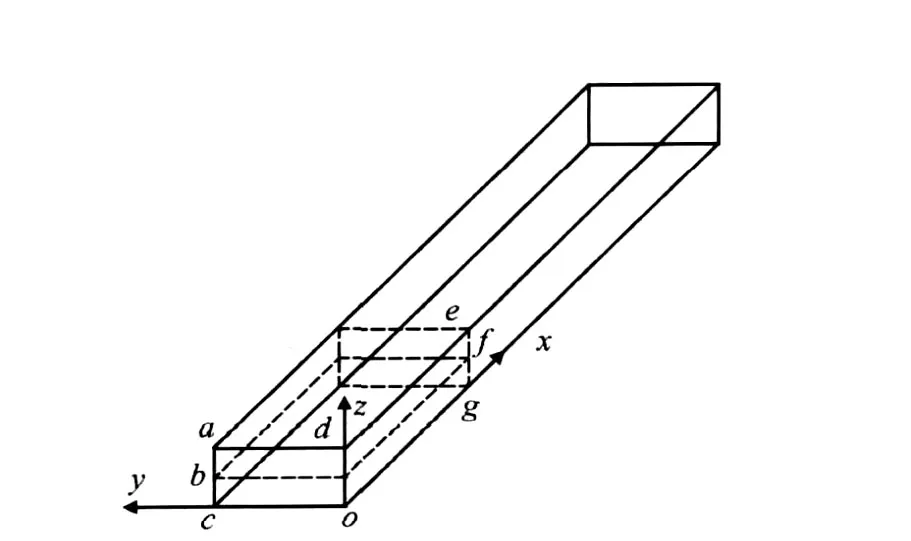

考慮到厚板具有幾何對稱性和邊界條件對稱性,模型取實際板尺寸的 1/8(即 600mm×110mm× 25mm)如圖4所示,坐標軸x,y,z分別表示厚板軋制(長度)方向、寬度方向和厚度方向,坐標原點o設在實際厚板的正心部,順著坐標軸的正方向表示從心部往板表面延伸。

圖4 厚板1/8模型及分析截面示意圖Fig.4 Sketch-map of 1/8 plate model and analyzed sections

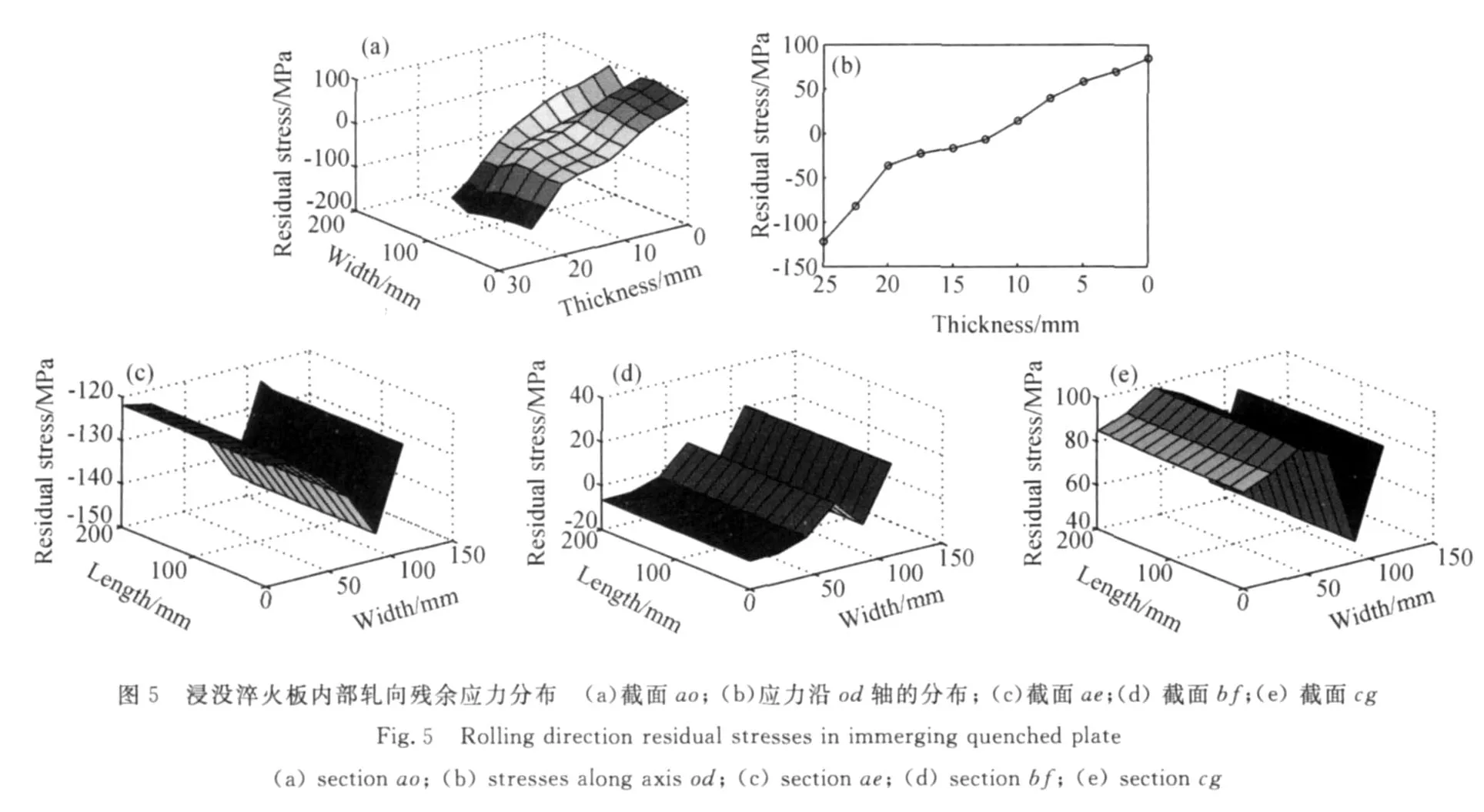

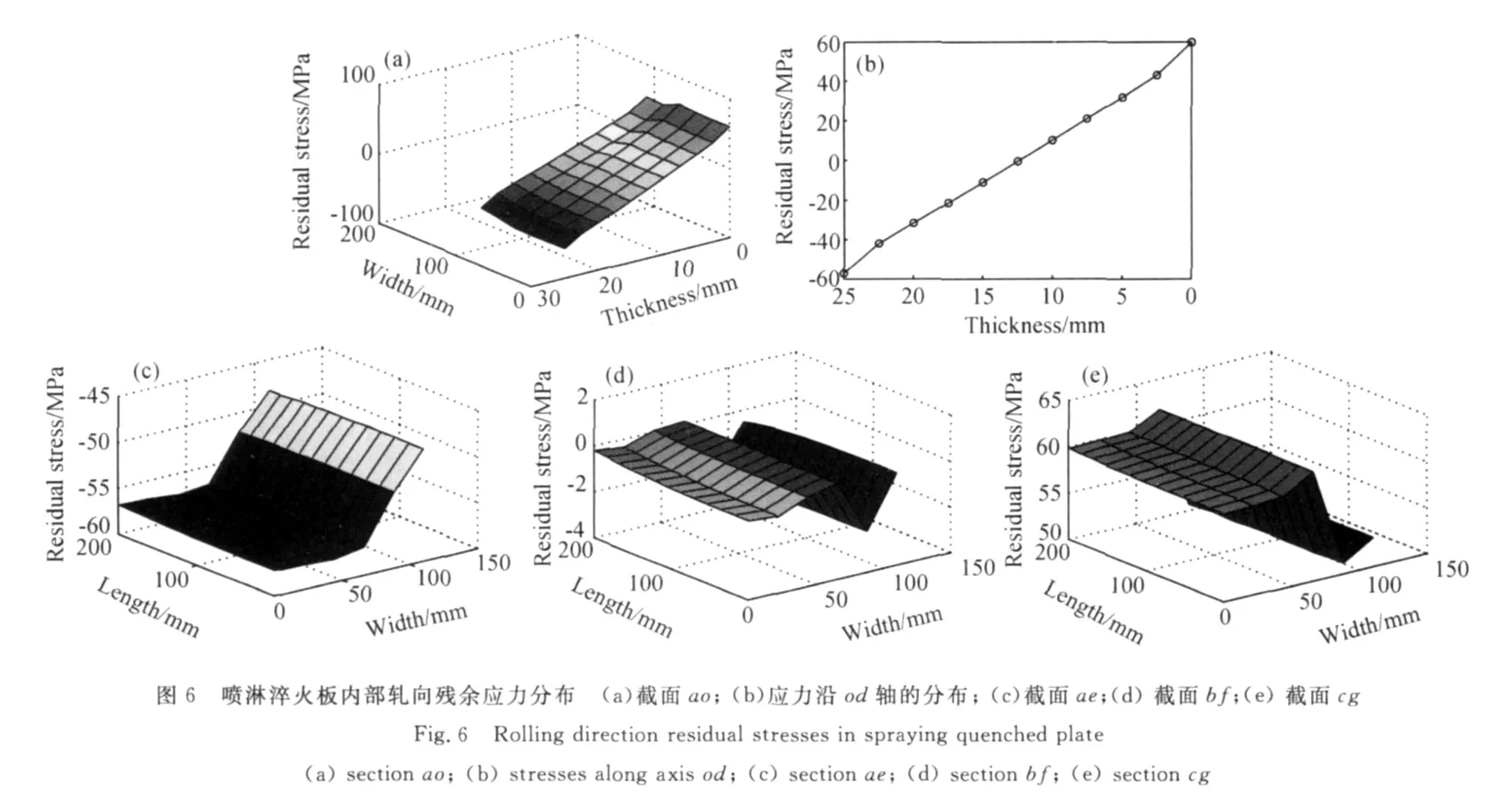

為了研究鋁厚板淬火后不同厚度上的應力分布狀態,同時考慮到實驗試件從厚板的長度和寬度中心截取,取模型心部長度為200mm的一段上的四個截面進行分析,分別以對角線字母標記為截面ao,ae,bf和cg,其中ao為垂直截面,ae,bf,cg為水平截面,如圖4中虛線所示。浸沒淬火板和噴淋淬火板四個截面上的軋向應力分布分別如圖5,6所示。

從圖5(a),6(a)可以看出,兩種淬火板內的軋向殘余應力隨厚度的變化都表現為明顯的外壓內拉分布,對應不同的寬度位置,這種趨勢都一致;而軋向殘余應力沿板寬度方向的變化存在較大的差異,同一厚度上噴淋淬火板內應力隨寬度變化較小,浸沒淬火板內應力隨寬度變化較大。

從圖5(c),(d),(e)和圖6(c),(d),(e)可以看出,兩種淬火板內的軋向殘余應力沿板長度方向的變化都很小,對應不同的寬度、厚度位置這種趨勢一致。而軋向殘余應力沿板寬度方向的變化非常明顯:對于浸沒淬火板,厚板心部cg截面、表面ae截面上軋向殘余應力沿寬度變化很大,差異分別達到40MPa和30MPa,而中間截面bf上殘余應力沿寬度變化相對較小,只在寬度的邊緣出現了一定的起伏;對于噴淋淬火板,總體上軋向殘余應力沿寬度變化都比浸沒淬火板小,心部cg截面、表面ae截面上的變化略大,而中間截面bf上殘余應力沿寬度變化很小。

可見,兩種淬火板中,軋向殘余應力沿板長度方向的分布都是比較均勻的;沿板寬度方向的分布,整體上噴淋淬火板比較均勻,浸沒淬火板則均勻性較差;從全厚度來看,厚板心部和表層應力分布均勻性較差,厚度中心面兩側的對稱區域應力分布均勻性較好。

考慮到厚板淬火的邊緣效應[7],板的長度和寬度邊緣部分應力的分布比較復雜,應力測試中也是從板的長度、寬度中間部位截取試件,因此可以認為,試樣上板厚的表層和心部區域軋向應力沿寬度分布的均勻性較差,而表層和心部之間區域則比較均勻。

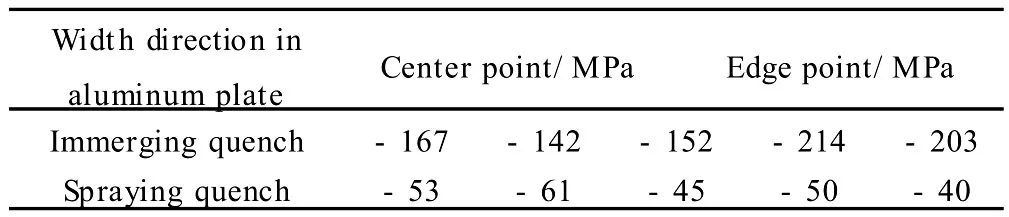

2.2 表面應力測試

對截取上述深層應力測試試件的鋁板母板,采用Proto X射線衍射儀進行表面應力測試,在每塊板的寬度中心測試3點,寬度邊緣測試2點,測試結果如表1所示。可以看出,浸沒淬火板寬度中心位置和邊緣位置的表面軋向應力表現為中心小邊緣大,差值達到60MPa,可見其表面應力分布很不均勻;而噴淋淬火板寬度中心位置和邊緣位置的表面軋向應力值則相差很小,可以認為其表面應力分布比較均勻。

表1 表面應力X射線衍射測試結果Table 1 Surface residual stresses by X-ray diffraction

2.3 實驗結果討論

裂紋柔度法和層削法測試結果的差異,需要從方法原理上進行分析。兩種方法均假設板內殘余應力沿長度和寬度方向基本不變,只隨板厚度方向變化。層削法實驗中每銑削一層(2mm左右)記錄一次應變數據,這個應變是整個剝除層內應力的綜合結果,因而層削法求解出的是整個剝除層內的綜合應力;裂紋柔度法則是采取線切割的方法在試件上引入裂紋,切深每增加1mm(或更小)后記錄一次應變數據,這個應變是作用在整個裂紋面上的應力的綜合結果,因而裂紋柔度法求解出的是作用在整個裂紋面上的綜合應力。相比層削法,裂紋柔度法測得的仍然是厚板內部的局部應力,因此,它受應力分布狀態的影響要小得多。

理論上,一塊應力分布均勻的試樣,兩種方法的測試結果會很接近。上述測試結果的差異,應當從以下方面來分析:①測試方法固有的計算誤差;②從大板上鋸切測試用小試塊導致應力釋放引起的誤差;③實驗過程中的加工及讀數誤差;④厚板本身內應力分布不均勻引起的誤差。

首先,采用層削法和裂紋柔度法對無應力板進行測試(尺寸分別為 160mm×160mm×50mm和120mm×120mm×50mm,鋸切好后固溶處理再隨爐冷卻,板內應力可視為0),層削法的結果在±15MPa以內,而裂紋柔度法的結果則在±3MPa以內。銑削過程中,加工應力會對層削法的測試帶來一定的影響,而裂紋柔度法中線切割帶來的加工應力可以忽略不計。可見,在存在加工應力和計算誤差的情況下,兩種方法的誤差較小,方法本身計算誤差和實驗誤差不是引起兩種測試結果差異(浸沒淬火板表層相差86MPa,心部相差53MPa)的主要原因。其次,鋸切試塊會導致應力釋放,改變厚板內部初始應力狀態,引起一定的測試誤差,參閱文獻[2]可知,鋸切過程中應力釋放引起的誤差小于1%。可見,試件制備過程中的應力損失也不是導致測試結果差異的主要原因,兩種測試結果的差異應當歸因于淬火板內應力分布的不均勻性。

仿真結果中,在ao垂直截面的表層和心部位置上,軋向應力沿寬度分布不均勻,這就必然導致裂紋柔度法測試結果的誤差;在表面ae水平截面、心部cg水平截面上,軋向應力沿寬度分布也不均勻,且這種不均勻性在整個長度上都存在,這就必然導致層削法測試結果的誤差。單個垂直截面上應力沿寬度分布不均勻,與試件整個長度上應力沿寬度分布不均勻,其綜合結果不同,這將導致層削法測試結果明顯不同于裂紋柔度法測試結果。可見,正是淬火鋁厚板內部殘余應力分布的不均勻性,造成了力學測試方法的測量誤差。

表面應力測試結果表明,淬火鋁厚板表面應力分布的不均勻性真實存在,浸沒淬火板表層應力沿寬度方向中心小邊緣大、并在整個長度上保持此趨勢的分布特點,使得整個表層的綜合應力大于表層裂紋面上的綜合應力,即層削法測試結果大于裂紋柔度法測試結果。

綜上所述,從國內現有的技術條件和測試手段來看,裂紋柔度法和層削法是深層殘余應力測試的最佳選擇,但二者都建立在平面應力假設的基礎上,因此,在應用中需要對測試結果有效性進行評價。對于應力分布均勻的工件,滿足測試方法的假設,其測試結果是有效的;但對應力分布均勻性較差的工件,如上述淬火鋁厚板,測試結果反映的是一個綜合力,不能準確描述厚板的應力狀態,需要借助準確的數值模擬和精度高的表面應力測試來綜合評定試件內部的應力分布。

3 結論

(1)鋁厚板長寬尺寸越大、淬火冷卻速率越慢,內部淬火應力分布越均勻;厚板全厚度上,表層和心部的應力分布均勻性較差,表層和心部之間區域的應力分布均勻性較好。

(2)裂紋柔度法和層削法都是建立在平面應力假設的基礎上,測得的是應力釋放區域的綜合應力,因此在實際運用中需要分析測試結果的有效性。

(3)對于應力分布均勻的工件,裂紋柔度法和層削法的測試結果是有效的,噴淋淬火鋁厚板內部殘余應力約為表層-60MPa,心部30MPa;對于應力分布不均勻的工件,裂紋柔度法和層削法測試結果不能有效描述厚板內應力的真實分布,必須借助其他研究手段作出綜合評價。

[1]王秋成,柯映林,章巧芳.7075鋁合金板材殘余應力深度梯度的評估[J].航空學報,2003,24(4):336-338.

[2]PRIME MICHAEL B,HILL MICHAEL R.Residual stress,stress relief,and inhomogeneity in aluminum plate[J].Scripta Materialia,2002,46(1):77-82.

[3]王樹宏,左敦穩,潤長生,等.L Y12,B95和7050鋁合金預拉伸厚板內部殘余應力分布特征評估與分析[J].材料工程,2004,(10): 32-35.

[4]米谷茂.殘余應力的產生和對策[M].北京:機械工業出版社, 1983.60-67.

[5]姚燦陽.7050鋁合金厚板淬火溫度場及內應力場的數值模擬研究[D].長沙:中南大學機電工程學院,2007.

[6]廖凱,吳運新,張園園.鋁合金厚板淬火表面換熱系數的離散解析求法[J].材料熱處理學報,2009,39(1):192-196.

[7]胡少虬,曾蘇民.無相變合金淬火熱應力演變機理的理論模型-(1)角端和邊緣淬火熱應力模型與淬火角端效應[J].稀有金屬材料與工程,2006,35(4):538-541.

Analysis on Validity of Residual Stress Measurement Methods for Aluminum Alloy Thick-plate

GONG Hai,WU Yun-xin,LIAO Kai

(College of Mechanical and Electrical Engineering, Central South University,Changsha 410083,China)

TG146.2

A

1001-4381(2010)01-0042-05

國家重點基礎研究發展計劃資助項目(2005CB623708)

2009-01-12;

2009-11-17

龔海(1982—),男,博士研究生,從事鋁合金厚板殘余應力檢測和消減的研究,聯系地址:湖南長沙中南大學機電工程學院(410083),E-mail:gonghai88@163.com