無極自動液壓冷拔機

路 斌,王和平

無極自動液壓冷拔機

路 斌,王和平

(淮北礦業集團,安徽淮北 235000)

液壓冷拔機是冷拔加工的核心設備,傳統的液壓拔機造價高,體積和占地面積大,且所拔制工件長度受液壓主油缸行程的制約。無極液壓拔機利用較小行程、較小缸徑的油缸,采用雙缸步進式拉拔,可以拔制缸徑較大而長度幾乎不限的工件,實現低投資,低風險,高效率。

液壓冷拔機;雙缸作用;步進拉拔;長度無極

0 問題提出

冷拔加工以其生產效率高,表面質量好,機體強度高、無屑加工、材料利用率高等特點,為廣大相關行業所推崇。但目前國內外常規冷拔機的主油缸必須是大口徑、大行程油缸,為特種加工件,造價較高,整機結構龐大,總造價約200萬元以上,技術相對封閉,給冷拔加工行業設下一道較高的門檻。特別是一般中小企業不便問津,限制了行業的發展。大量可以冷拔加工的產品,不得不采用有屑加工的老工藝,高耗低效。再者,傳統的液壓冷拔機受主油缸行程的制約,超長的管坯要截割,由于拔管工藝中真正用于拉拔的時間很短,而各種準備和輔助時間較長,這樣生產效率就成倍降低,料頭的增加,材料利用率也相應降低。為此,如何降低設備投入門檻,打破液壓拔機主油缸長度的制約,降低冷拔加工成本,有利于冷拔無屑加工工藝的普及,是業內人士應該解決的問題。本文介紹一種造價低廉、拉拔長度幾乎不受限的液壓自動冷拔機的設計方案,供同行參考。

1 無極液壓拔機的工作原理

冷拔加工本身的特點決定它允許工件在不出模的狀態下非連續作業,因此可以將冷拔機設計成步進式拔機,以實現對較長工件的拔制。同樣利用液壓力做動力源,為了避免用大缸徑油缸帶來的設備成本負擔,可以考慮用多缸作業,一般選兩個液壓缸同步工作,特別用活塞腔的推力做動力。這樣,相同的拉拔力,缸徑可以減小很多,而且方便實現步進作業。用桿腔做回程,空程回復速度快,有利于提高生產效率。

2 無極液壓拔機的構造

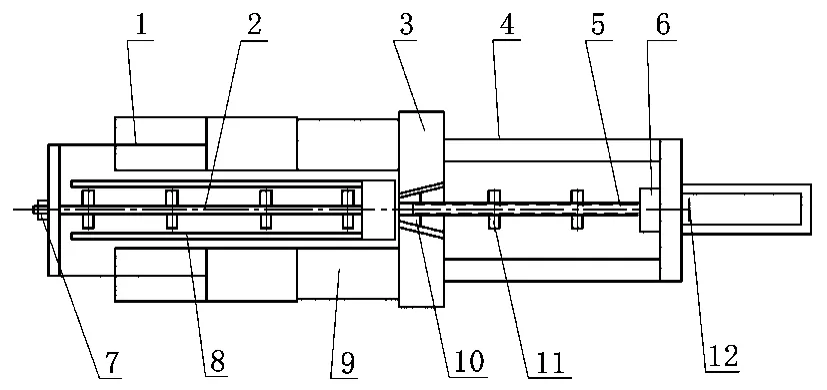

無極液壓拔機結構較簡單,如圖1所示,一般由液壓缸、模座、橫梁、機架、送料機構、牽引機構、芯桿及往復系統、泵站、操作臺、模具等組成。將兩個液壓缸排在兩側,選擇的兩個液壓缸直徑和行程要盡量一致,最好做同步處理。液壓缸一端固定在機架上,橫梁固定在兩個液壓缸活柱端,中間是牽引機構,托料架等。大致結構和功能如下:

1)主液壓缸用以驅動工件拔制的動力裝置,它和一般液壓缸制造工藝一致,也可以用普通液壓缸改制,用液壓油或乳化液等介質工作。

2)模座模座是整個拔機要求較高的部件,它用以固定外模、承受拉拔力。尺寸一般比傳統的冷拔機模座小,外形即是一個矩形板,鏜個臺階錐孔,可用鑄件或結構件制作。

3)機身機身一般為結構件,主要用來連結固定模座和液壓缸,其次是托料裝置等機構。機身比傳統的冷拔機短而且簡單的多,幾乎沒有特殊要求,前部設有和牽引機構匹配的滑道。機身設有推裝料系統,芯桿自動往復系統等。

4)橫梁用來牽引拉桿以起到拉拔工件的目的。設有自動離合機構,合上時鎖緊牽引桿,帶動工件前進,活塞桿回程時,離合機構自動打開,橫梁回程,而拉桿和工件不動。

圖1 無極自動冷拔機結構示意圖

5)牽引機構是用來夾緊和拖動工件的裝置,它主要由夾頭和拉桿組成,夾頭一般是自動夾緊,建議設計成帶自動錐心的全自動型夾具。它可以免除放置和取出防扁錐心的時間,減少了大量的輔助工時。拉桿要有定位機構等。

6)模具冷拔模具是影響拔制件尺寸質量的主要部分。和普通冷拔機的模具相似,分內模和外模。模具的形式按不同的要求進行設計。主要通過模具的外形、變形區角度、定徑帶尺寸、模具的材料、硬度、表面精度、減磨性、內外模的相對位置度要素的設計與控制等,來影響工件的尺寸和質量,以及所需拔制力的大小。

3 無極液壓拔機的工作過程

外模固定在模座上,對管子工件,需要內模時,將內模固定在內拉桿一端,置于工件端部。拔制工件時,先將工件越過外模,用牽引機構的夾具固定,定位器夾緊,操作液壓缸活塞桿伸出,通過固定在活塞桿端部的橫梁帶動牽引機構使工件前進,實現冷拔加工。當活塞桿全伸出后,定位器松開,再帶動橫梁返回,進行第下一次拉拔,直至工件全部拔出,一次工序完成。

4 結論

無極自動液壓冷拔機結構比較簡單,造價低廉、占地面積較小,操作簡便,利用價值較高,是一種全新理念的液壓拉拔設備,有利于促進冷拔無屑加工工藝的發展,根據目前在用的無極液壓拔機來看,拔制效率和質量與常規冷拔機相當,但造價幾乎只是常規拔機的五分之一。

責任編輯:訾興建

TP205

A

167128275(2010)052007521.5

2010205226

路斌(16622),男,安徽淮北人,淮北礦業集團工程師。研究方向:液壓設備現場技術應用及技術管理。