不銹鋼化學拋光工藝的研究

姚穎悟,邱 立,趙春梅,王海斌

(1.河北工業大學化工學院電化學表面技術研究室,天津 300130;2.河北工業大學建筑與藝術設計學院,天津300401)

不銹鋼化學拋光工藝的研究

姚穎悟1,邱 立1,趙春梅2,王海斌1

(1.河北工業大學化工學院電化學表面技術研究室,天津 300130;2.河北工業大學建筑與藝術設計學院,天津300401)

為了消除傳統的三酸拋光對環境和人體健康的危害,本文開發了一種磷酸體系的無煙不銹鋼化學拋光工藝,研究了不銹鋼化學拋光液的組成和拋光溫度、時間等工藝參數對拋光效果的影響。利用電位-時間曲線對拋光過程進行了分析,確定了最佳的拋光工藝條件:120mL/L磷酸,60g/L硝酸鈉,60mL/L鹽酸,15mL/L添加劑,θ為60℃,t拋光為3~5min。

不銹鋼;化學拋光;環保

引言

對不銹鋼表面進行拋光,是不銹鋼制品中最為常用的一種處理工藝。化學拋光具有適應性強、工藝簡單、操作方便、生產成本低、不受樣品形狀限制及不需要電源和特殊夾具等優點,在不銹鋼拋光領域得到了廣泛應用[1-2]。本文針對目前工業上使用的不銹鋼化學拋光液存在的拋光溫度高,酸霧大等問題[3-4],通過研究不銹鋼拋光液各組分及其含量對拋光質量的影響,確定拋光液的最佳配方和工藝條件,該工藝具有拋光效果好,出光速度較快,無黃煙等優點。

1 實驗

1.1 各溶液組成及操作條件

1.1.1 化學拋光的工藝流程

脫脂→水洗→化學拋光→水洗→中和→水洗→干燥。

1.1.2 各溶液組成及操作條件

1)脫脂液30 g/L氫氧化鈉、20 g/L碳酸鈉、50 g/L磷酸三鈉、5mL/LOP乳化劑,常溫,t為10~15min;2)中和液5%碳酸鈉溶液;3)化學拋光液90~150mL/L磷酸、40~80mL/L鹽酸、40~80g/L硝酸鈉、15mL/L添加劑,θ=50~80℃,t=3~5min;實驗樣品為304不銹鋼

1.2 拋光質量的檢驗方法

1)目測法拋光后進行目測,觀察不銹鋼表面是否光亮,有無麻點,能否達到鏡面光亮水平。2)金相顯微鏡法通過OLYMPUS-STM6金相顯微鏡觀察拋光前后不銹鋼表面的形貌。3)電化學測試采用CHI604D型電化學工作站測試拋光過程的電位-時間曲線。以不銹鋼為工作電極,鉛板為輔助電極,飽和甘汞電極作為參比電極。

2 結果與討論

2.1 磷酸對拋光效果的影響

磷酸是一種中等強度的三元無機酸,在化學拋光過程中既能起到溶解作用,又可在不銹鋼表面生成一層不溶性的磷酸鹽轉化膜,可以有效地抑制不銹鋼的過度溶解。ρ(磷酸)對拋光質量有較大影響,當ρ(磷酸)超過150mL/L時,會增大不銹鋼表面的磷酸鹽轉化膜厚度,抑制溶解反應的進行,不能達到拋光的效果;當ρ(磷酸)低于90mL/L時,不銹鋼表面磷酸鹽轉化膜不連續,不能抑制不銹鋼表面在鹽酸和硝酸作用下發生過腐蝕。實驗結果表明(見表1),當ρ(磷酸)為120mL/L時拋光質量最優。

2.2 硝酸鈉對拋光效果的影響

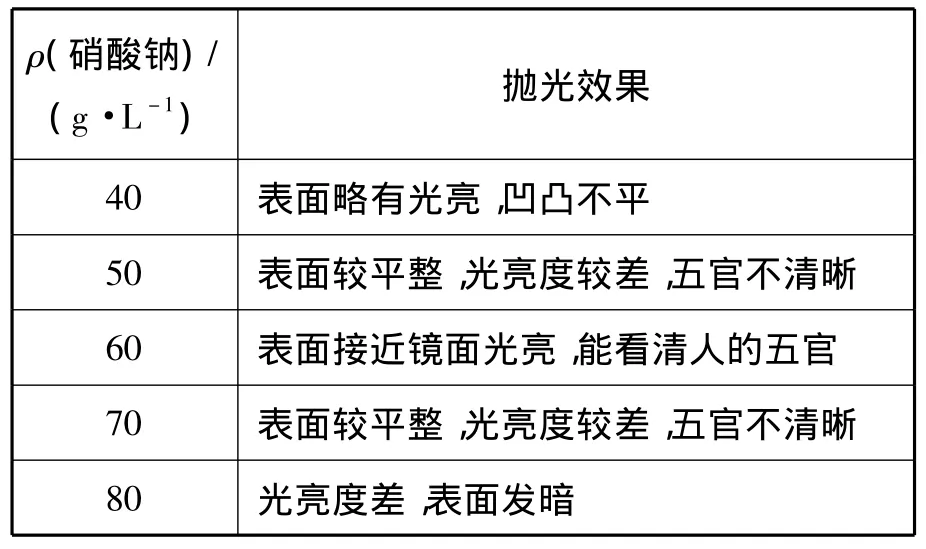

硝酸鈉是一種強氧化劑,在拋光液中取代了原來使用的硝酸,以避免拋光過程中產生黃煙,同時還可有效地去除不銹鋼表面上的氧化層。當溶液中ρ(硝酸鈉)低于40g/L時,不銹鋼表面氧化層難以除去,表面會有蝕坑和麻點出現;當ρ(硝酸鈉)超過80g/L時,對不銹鋼表面會產生鈍化作用,使溶解速度降低,表面光亮度下降。實驗結果表明(見表2),當ρ(硝酸鈉)為60g/L時,拋光質量最好。

表2 ρ(硝酸鈉)對拋光效果的影響

2.3 鹽酸對拋光效果的影響

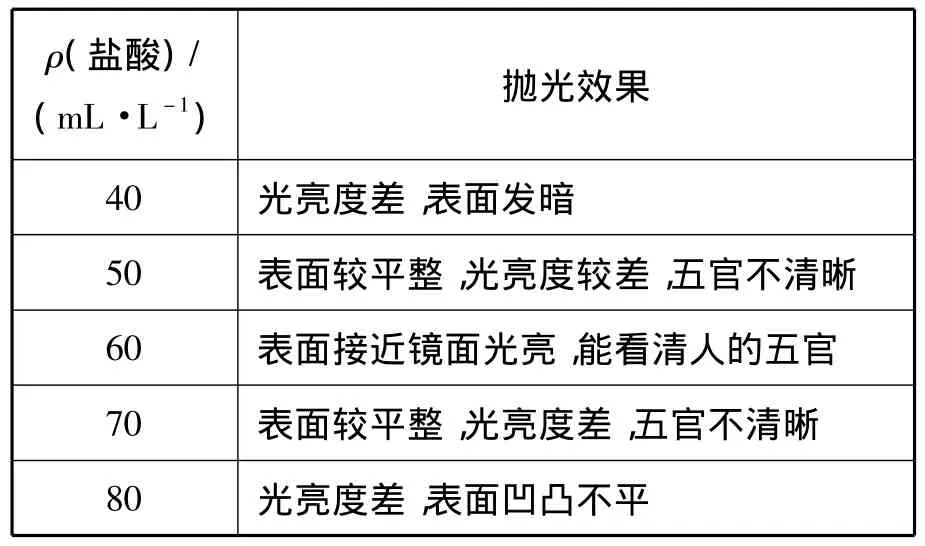

鹽酸是一種不具有氧化性的無機強酸,用于除去不銹鋼表面上的氧化層。當ρ(鹽酸)低于40mL/L時,拋光液化學溶解作用小,去除氧化層不完全,拋光效果不理想;當ρ(鹽酸)超過80mL/L時,不銹鋼表面會產生過腐蝕,拋光液的拋光性能會降低,且因揮發嚴重易形成酸霧。實驗結果表明(見表3),當ρ(鹽酸)為60mL/L時,拋光質量最佳。

表3 ρ(鹽酸)對拋光效果的影響

2.4 添加劑對拋光效果的影響

添加劑在拋光過程中起著十分重要的作用,對不銹鋼拋光速度和拋光效果有很大影響。本實驗使用的添加劑由烏洛托品、聚乙二醇、二甲基硅油及十二烷基二苯醚二磺酸鈉等復配而成,m(烏洛托品)∶m(聚乙二醇)∶m(二甲基硅油)∶m(十二烷基二苯醚二磺酸鈉)=1∶3∶1∶1;配制方法是:首先選取50g烏洛托品將其溶于1L水中,然后按質量比依次添加其它三種藥品。烏洛托品在拋光溶液中起緩蝕劑作用,可以保證反應平穩進行,防止拋光過程中產生過腐蝕現象;聚乙二醇是大分子有機物,起到黏度調節和抑制酸霧的作用;二甲基硅油起消泡作用;十二烷基二苯醚二磺酸鈉可在不銹鋼表面形成一層吸附層,起到增光作用。實驗結果表明,采用復合型的添加劑,控制方便,添加簡單,還能有效提高拋光效果,ρ(添加劑)以15mL/L為宜。

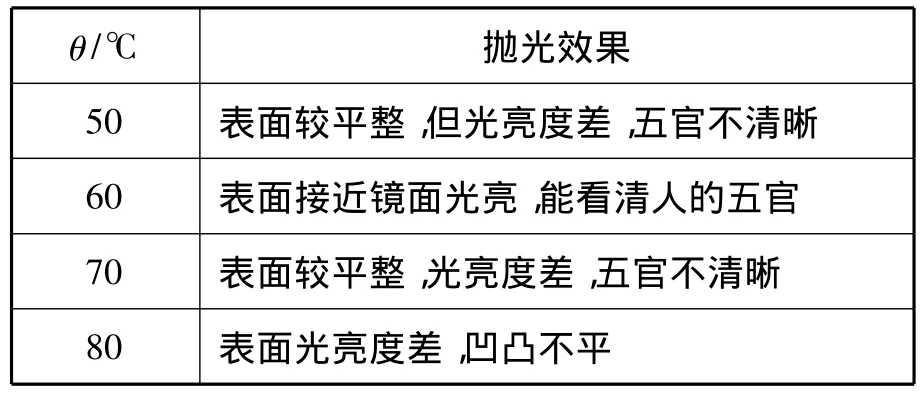

2.5 拋光溫度對拋光效果的影響

拋光溫度對不銹鋼拋光質量的影響很大,當θ高于80℃時,拋光速度快,容易產生過腐蝕,拋光液使用壽命較短;當θ低于50℃時,拋光速度慢,拋光效果較差,拋光后不銹鋼表面呈霧狀。因此,θ應控制在50~80℃為宜,θ=60℃時獲得的不銹鋼表面拋光效果最好(見表4)。

表4 拋光溫度對拋光效果的影響

2.6 拋光時間對拋光效果的影響

拋光時間過長,生產效率低,不銹鋼腐蝕量大,拋光液消耗量增加;拋光時間太短,拋光效果差。拋光時間應控制在3~5min為宜。

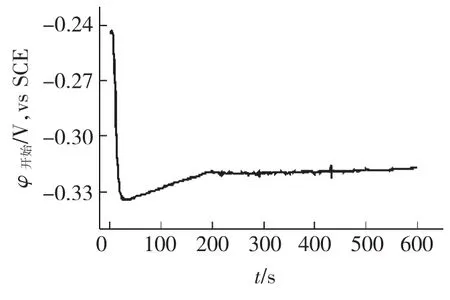

2.7 電位-時間曲線的測量

在化學拋光過程中不銹鋼腐蝕及轉化膜的形成都會引起不銹鋼表面電位產生變化,研究這種電位變化與時間的關系對拋光過程研究和確定拋光時間有重要意義[5]。圖1為不銹鋼試樣在化學拋光溶液中的電位-時間曲線。由圖可以發現,在開始30s時間內,不銹鋼電位急劇下降至最低點-0.334V (vs SCE),在這一過程中不銹鋼試樣開始被腐蝕,拋光液中有綠色腐蝕產物出現,此時拋光過程以腐蝕為主;此后不銹鋼電位從最低點上升,表明不銹鋼表面磷酸鹽轉化膜開始形成,至200s時轉化膜積累至最厚,不銹鋼電位回升至-0.319V(vs SCE),此時轉化膜的形成與溶解達到平衡,反應過程進入拋光階段,隨后不銹鋼電位無較大波動。該結果與上述拋光時間在3~5min的實驗結果相符。

圖1 化學拋光過程的電位-時間曲線

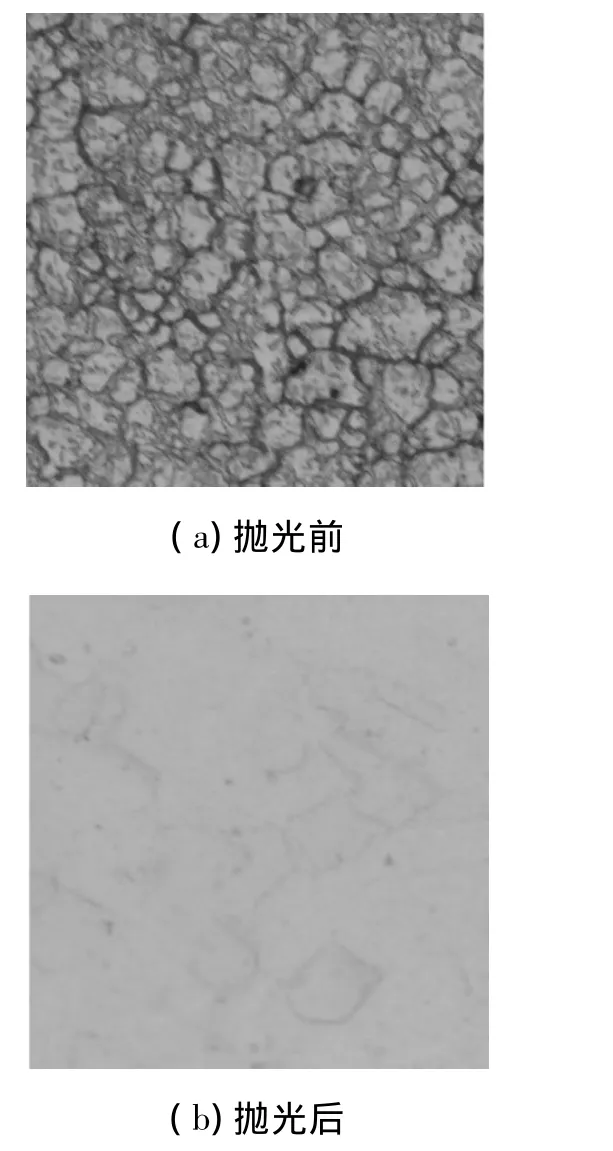

2.8 試樣表面形貌觀察

圖2為拋光前后不銹鋼試樣表面的金相照片。

圖2(a)為拋光前的不銹鋼試樣表面微觀形貌,可以發現試樣表面坑洼不平,圖2(b)為在最佳化學拋光工藝條件下獲得的不銹鋼表面微觀形貌,可以發現試樣表面腐蝕均勻,有腐蝕剝離痕跡,試樣表面總體平整,無明顯凹凸痕跡。

圖2 化學拋光前后試樣金相顯微照片(×500)

3 工藝操作規范

1)試件在化學拋光前應徹底除油,以保持其表面清潔干凈;當試件表面油脂較多時,可先用有機溶劑(如汽油、丙酮等)除油,再進行化學除油。

2)每完成一道工序,應待試件干燥后再進入下一道工序,以避免將水分帶入稀釋溶液。工件出槽時,應在槽液上方停留一段時間并抖動工件,以減少拋光液的帶出。

3)化學拋光時應采用氣體攪拌,否則會使不銹鋼試樣局部拋光效果變差;由于拋光過程是放熱反應,溫度升高會導致反應劇烈,應及時對拋光液進行冷卻。

4)試件經化學拋光后,表面殘存有少量酸液,應及時用清水沖洗,然后浸入5%的碳酸鈉溶液內中和,防止試件表面因氧化和輕微腐蝕而失去光澤。

4 結論

1)拋光最佳工藝條件為:120mL/L磷酸、60g/L硝酸鈉、60mL/L鹽酸、15mL/L添加劑,θ=60℃,t (拋光)=3~5min。

2)本實驗研制的化學拋光工藝效果較好,配制簡單,操作過程無有毒氣體產生,處理過程易于控制,使用與維護方便。

[1]屈戰民.粉體不銹鋼化學拋光工藝的研究[J].電鍍與環保,2007,27(5):29-30.

[2]文斯雄.不銹鋼化學拋光實踐[J].電鍍與環保,2003,23(5):40.

[3]周永璋,丁毅,陳步榮.不銹鋼化學拋光工藝研究[J].材料保護,2003,36(8):42-43.

[4]陳步榮,周永璋.不銹鋼常溫化學拋光工藝[J].電鍍與環保,2003,23(3):27-28.

[5]方峰,馬馳,鞏黨國,等.低溫磷化電位-時間曲線與成膜過程研究[J].材料保護,2007,40(10):1-4.

Chemical Polishing Technology of Stainless Steel

YAO Ying-wu1,QIU Li1,ZHAO Chun-mei2,WANG Hai-bin1

(1.Laboratory of Electrochemical Surface Technology,School of Chemical Engineering and Technology,Hebei University of Technology,Tianjin 300130,China;2.School of Architecture and Art Design,Hebei University of Technology,Tianjin300401,China)

In order to eliminate the harmfulness of traditional three-acid polishing method to the environment and human health,an environmental friendly chemical polishing technology composed mainly by phosphoric acid was developed.The influence of solution composition and technological parameters including polishing temperature,polishing time on surface polishing quality were studied,and the polishing process was analyzed by potential-time curves.The optimal formulation and process conditions were obtained as follows:120mL/L phosphoric acid,60g/L sodium nitrate,60mL/L hydrochloric acid,15 mL/L additive,temperature 60℃,and polishing time 3~5min.

stainless steel;chemical polishing;environmental protection

TG175

:A

1001-3849(2010)09-0005-03

2010-05-06

:2010-06-22

河北工業大學博士科研啟動費資助項目