煤層預裂爆破應力波破壞范圍的探討

王志亮 李其中 張莉聰

(華北科技學院培訓處,河北省三河市,065201)

1 引言

煤層預裂爆破是利用炸藥產生的應力波和爆生氣體作用于煤體,同時輔以自由面-控制孔,使煤體產生不可愈合的裂縫,從而達到增大煤層透氣性的目的。炸藥在炮孔內爆炸后,將產生強沖擊波和大量高溫高壓爆生氣體,由于爆炸沖擊波的壓力遠遠超過煤體介質的動態抗壓強度,使爆破孔附近的煤體被強烈壓縮并粉碎,在爆破近區產生爆炸空腔和壓縮粉碎區,隨后,沖擊波透射到煤體內部并以應力波的形式傳播,由于靠近粉碎區邊界的煤體介質產生徑向壓縮和切向拉伸,當應力波徑向壓力仍然大于煤體介質的動態抗壓強度時,則在應力波作用下產生徑向位移,煤體骨架發生變形破壞形成破壞區;當應力波切向拉伸應力超過煤體介質的動態抗拉強度時,在煤體內產生不同于原生裂隙的初始裂隙,并隨應力波向前傳播而擴展,當切向拉伸應力低于煤體的抗拉強度時,裂隙便停止擴展。隨著應力波的傳播,其逐漸衰減為地震波,不再對煤體造成直接破壞。

由于爆炸沖擊波和應力波均為脈沖波,能對煤體造成不同程度的破壞,煤層預裂爆破的目的就是盡可能在煤體內產生數量眾多、密度較大的裂隙,因此爆破近區破壞區的范圍對煤層預裂爆破的設計及隨后進行的瓦斯抽放工程具有重要意義。由于爆炸沖擊波衰減很快,作用范圍較小,因此在工程設計中通常忽略沖擊波的作用,直接按照爆炸后在煤體中形成應力波來計算裂隙區半徑。盡管粉碎區半徑很小,但沖擊波對煤體介質極度壓碎過程中已經消耗了大部分能量,粉碎區邊界處的應力峰值遠低于作用在炮孔壁的初始沖擊壓力。因此,爆破裂隙圈在工程計算中存在一定偏差,這必然對預裂爆破和瓦斯抽放的參數設計產生一定影響。本文依據沖擊波和應力波的傳播特性,結合煤層爆破理論提出裂隙圈半徑的計算公式,為爆破參數的優化和工程設計提供理論依據。

2 沖擊波傳播特性及粉碎區范圍

在煤體內,由炸藥爆炸引起的沖擊波壓力可達上億帕的高壓,炮孔周圍的煤體在此壓力下遭受粉碎性破壞而形成粉碎區。爆炸沖擊波壓力與煤體的物理力學性質、炸藥性質、裝藥結構等因素密切相關,由于煤層預裂爆破使用的是凝聚體炸藥,依據炸藥爆轟理論,煤體內發生爆破的瞬間,作用于炮孔壁的初始徑向沖擊波應力峰值P2按下列兩種方式計算。

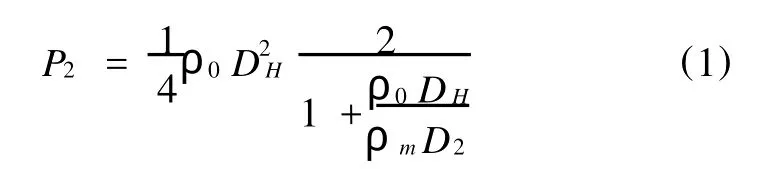

(1)耦合裝藥初始徑向沖擊波應力峰值P2

式中:ρ0,ρm——分別為炸藥和煤體的密度,kg/m3;

DH,D2——分別為炸藥的爆速和煤體內縱波波速,m/s。

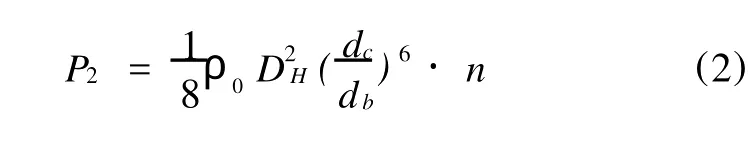

(2)不耦合裝藥初始徑向沖擊波應力峰值P2

式中:dc——藥柱直徑,mm;

db——炮眼直徑,mm;

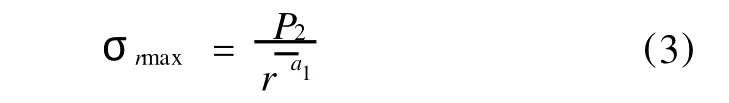

n——壓力增大系數,一般取8~11。作用在炮孔壁上的動態沖擊壓力作用時間很短,其后很快下降,并以波的形式向煤體內部傳播,形成動態應力場。衰減過程中沖擊波的徑向應力峰值σrmax與初始峰值、距離的關系可表示為:式中:P2——沖擊波在煤體中的初始徑向應力峰值,MPa;

a1——沖擊波壓力衰減指數,對煤層預裂爆破可取a1=3。

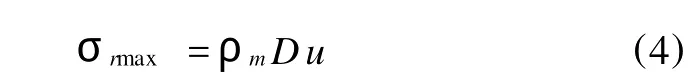

沖擊波在煤體內傳播過程中應滿足的動量方程為:

式中:D——煤體內的沖擊波波速,m/s;

u——煤體質點的運動速度,m/s。同時煤體內沖擊波的波速和煤體質點運動速度之間存在以下關系:

式中:a,b——試驗確定的常數,也可查表求得。

在粉碎區邊界處,沖擊波衰減為應力波,沖擊波波速D也相應衰減為煤體中的彈性縱波波速Cp,即D=Cp,故粉碎區邊界處煤體質點的速度變為:

此時沖擊波的動量方程式(4)可表示為:

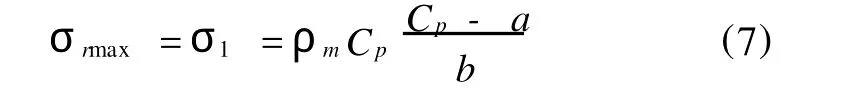

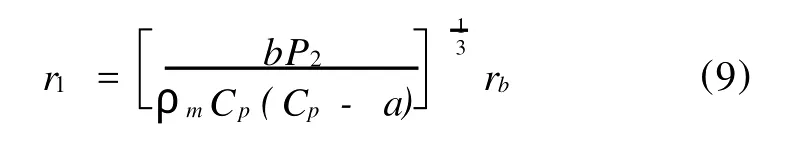

由式(3)和式(7)在粉碎區邊界處有:

由式(8)可求得粉碎區的半徑r1為:

因此在特定煤層中進行預裂爆破時,通過試驗可以確定常數a,b值,即可求出粉碎區邊界處由爆炸沖擊波形成的沖擊波壓力、煤體質點速度及粉碎圈半徑等相關參數。

3 應力波作用下的破壞區

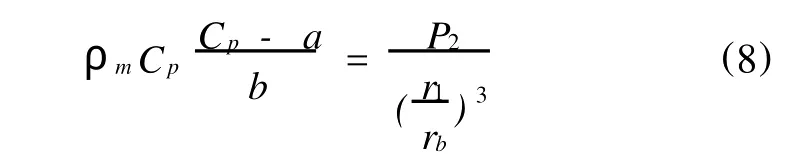

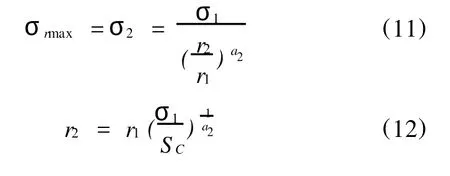

在粉碎圈界面處,爆炸沖擊波由于能量的大量消耗而衰減為應力波,并繼續在煤體內沿徑向傳播,此時雖然應力波峰值壓力已大大降低,但在一定范圍內仍會超過煤體的動態抗壓強度,從而使煤體遭受破壞而形成破壞區。在破壞區,應力波壓力的衰減規律為:

式中:σ1——粉碎區邊界處的徑向應力峰值,MPa;

a2——應力波壓力衰減指數,其中ν為煤體的泊松比。

若煤體的動態抗壓強度為SC,則將其取代式(10)中的σrmax,即可得出應力波作用下煤體破壞圈邊界處徑向應力波壓力σ2和破壞區半徑r2:

4 應力波作用下的裂隙區

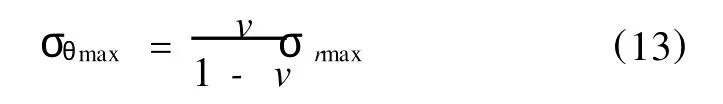

煤體介質受到應力波徑向壓縮的同時,必然在切向上受到拉伸作用,切向拉應力造成煤體宏觀裂隙的產生。在煤體裂隙區內,爆炸應力波的切向應力σθmax和徑向應力σrmax之間具有如下關系:

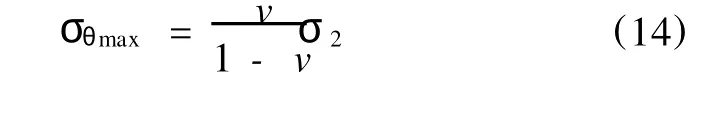

當應力波的切向拉應力σθmax大于煤體的動態抗拉強度ST時,在應力波作用下煤體將產生宏觀裂隙,形成爆破裂隙圈,此時裂隙區初始切向應力σθmax為:

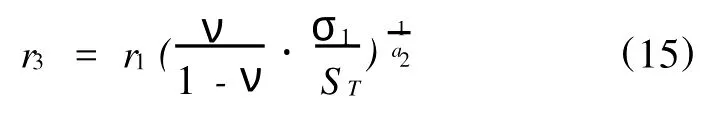

直到σθmax=ST時,裂隙終止,由式(10)和式(13)可得裂隙圈的半徑r3為:

對于煤體,其動態抗拉強度抗為壓強度的三分之一至十分之一,因此應力波作用下的裂隙區遠大于破壞區。

5 現場應用

某煤礦7#主采煤層具有瓦斯含量高、滲透性低的特性,在治理瓦斯過程中,該礦曾采用常規方法進行瓦斯抽放,但效果很差。為提高抽放效果,擬采用預裂爆破技術來提高煤層的透氣性。爆破設計中選用3#煤礦許用銨梯炸藥,炸藥密度為1000 kg/m3,炸藥爆速為3600 m/s,采用耦合裝藥方式,炮孔直徑為75 mm,煤體密度1200 kg/m3,煤體內縱波速度為1200 m/s,煤的泊松比為0.35,動態抗拉強度8 MPa,動態抗壓強度70 MPa(爆破試驗測定,7#煤層a=1×103m/s,b=1.3)。為分析爆破應力波對煤體的破壞作用,分別用兩種方法計算應力波的破壞范圍。

(1)若忽略爆炸沖擊波的破壞作用,按照炸藥在煤體中爆炸后直接激起應力波,在整個煤體內均服從應力波衰減規律,當切向拉應力小于煤體動態抗拉強度ST時裂隙擴展停止,則現場爆破工程設計中計算裂隙區半徑L的公式為:

將煤體和炸藥的相關參數帶入上式,則計算的裂隙區半徑為:L=1021 mm。

(2)若考慮爆炸沖擊波對煤體的破壞作用,則可按照式(1)、(7)、(11)、(14)分別計算出沖擊波和應力波的作用過程,按照式(9)、(12)、(15)可得出粉碎圈、破壞圈和裂隙圈范圍大小。兩種方法的計算結果見表1。

從表1可以看出:爆炸沖擊波造成的粉碎圈半徑大約為炮孔半徑的2倍,沖擊波壓力從1851 MPa降為222 MPa,即消耗了炸藥爆炸后壓力能量的90%;爆炸應力波造成的煤體破壞區范圍為炮孔半徑的4.45倍,應力波壓力從222 MPa降為70 MPa,消耗了壓力能量的8.2%;爆炸應力造成的煤體裂隙區范圍為炮孔半徑的12.9倍,切向應力從15 MPa降為煤體的動態抗拉強度8 MPa,消耗的壓力僅為爆炸壓力的0.378%。由此可看出,介于煤體動態抗拉強度和動態抗壓強度之間的應力波壓力,盡管其能量較小,但卻是造成煤體裂隙擴展的主要動力。而忽略沖擊波的作用,不僅無法計算應力波在煤體介質中傳播的具體過程,而且裂隙圈半徑的計算結果(1021 mm)為考慮沖擊波作用下(484 mm)的2.1倍,按此計算方法設計的瓦斯抽放鉆孔必然不能獲得滿意的抽放效果。

表1 煤層預裂爆破的破壞范圍對比

6 結論

通過上述理論分析和實例對比,可得出以下結論:

(1)若忽略爆炸沖擊波的作用,直接采用應力波衰減規律計算煤體裂隙范圍,不僅不能反映應力波對煤體的具體作用過程,計算結果偏差較大,從表1可看出,該偏差超過考慮沖擊波作用下裂隙范圍的1倍以上。

(2)炸藥在煤體內爆炸后首先形成沖擊波,炮孔周圍煤粒在此壓力作用下被極度破碎,盡管粉碎區范圍很小,但能量消耗卻占爆炸壓力的90%。因此,在煤層預裂爆破的工程應用中應盡量選擇密度小、爆速低的炸藥,以減小沖擊波的影響程度,增大應力波作用范圍。

(3)對煤層裂隙擴展起主要作用的是衰減后的應力波,應力波初始峰值壓力即為粉碎圈邊界處的沖擊波壓力,其值僅占炮孔壁沖擊壓力的12%左右,但對煤體的破壞范圍卻是沖擊波作用下的5.4倍。

(4)考慮沖擊波作用條件下爆破裂隙的計算公式,能夠更清晰地反映應力波對煤體的破壞過程,不僅符合真實情況,其計算結果也具有較高的可靠性,對生產實踐和理論研究具有一定的指導意義。

[1] 魏殿志.爆炸沖擊波對煤體的變形和破壞作用[J].中國煤炭,2004(5)

[2] 王文龍.鉆眼爆破[M].北京:煤炭工業出版社,1986

[3] 吳立,閆天俊,周傳波等.鑿巖爆破工程[M].武漢:中國地質大學出版社,2005

[4] 徐穎,丁光亞,宗琦等.爆炸應力波的破巖特性及其能量分布研究[J].金屬礦山,2002(2)

[5] 戴俊.巖石動力學特性與爆破理論[M].北京:冶金工業出版社,2002

[6] Cui XZ,Li WM,Duan ZP,et al.Stress wave attenuation in isotropic damaged rocks[J].Explosion and Shock Waves,2001(1)