煉油系統中間輕質油罐內腐蝕及防護

丁少軍

(中國石油化工股份有限公司茂名分公司,廣東茂名 525000)

煉油系統中間輕質油罐內腐蝕及防護

丁少軍

(中國石油化工股份有限公司茂名分公司,廣東茂名 525000)

敘述了煉制高硫高酸原油以來煉油系統中間輕質油罐腐蝕的基本情況和腐蝕失效對油罐區設備及安全生產造成的危害,介紹了近 10年來中國石化油罐事故情況和主要煉油廠中間汽油 (石腦油)罐采用的油罐結構,對兩種主要結構油罐的腐蝕現象及腐蝕機理進行了分析,并從油罐介質、環境、涂料性能及油罐結構、施工等方面分析了涂料防腐的失效和內 (外)浮頂罐中間壁板發生腐蝕的原因,提出內 (外)浮頂結構加劇了油罐中間壁板腐蝕。結合茂名石化對涂料的浸泡試驗、防腐管理及施工情況提出對涂料選擇和施工管理的基本要素。

輕質油罐 腐蝕 浸液式密封 涂料浸泡 磨料噴射

在 20世紀 90年代以前,儲油罐的腐蝕部位一般是在原油罐底板、輕油罐頂及頂部第一圈板 (汽、液相部位);焦化汽油、重整原料油等高含硫中間汽油及部分污水罐整體。近年來 (特別是 90年代末以來)由于所加工高含硫原油比例升高,油罐 (包括附件,下同)的腐蝕表現及機理均出現極大的變化,主要有以下幾個特點:a)出現嚴重腐蝕的油罐數量大,幾乎所有油罐都不能避免;b)腐蝕原因及表現復雜,過去的有關規范及理論許多已不完全適合目前情況;c)腐蝕速度快。

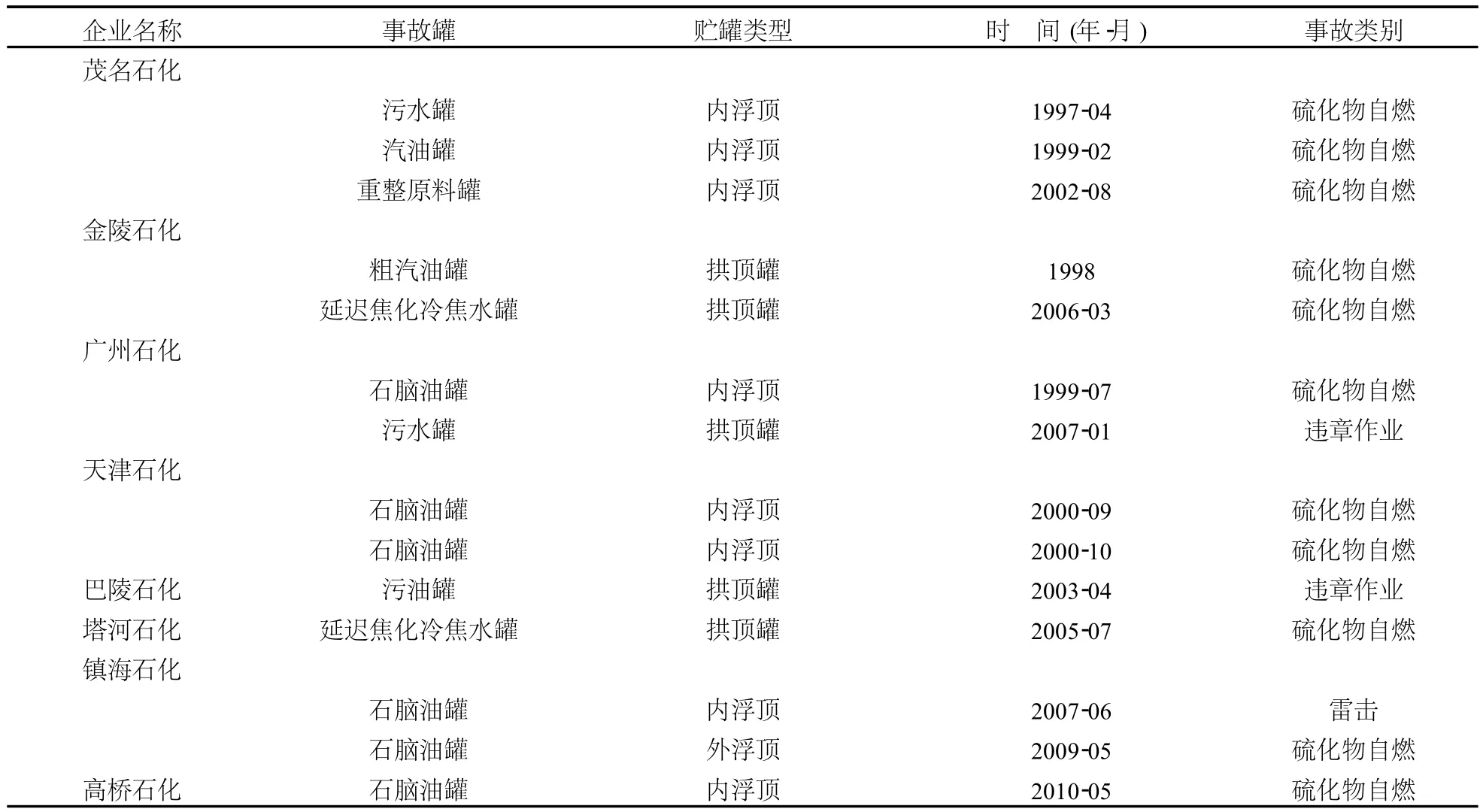

其中輕質油中汽油、石腦油罐的腐蝕尤為突出。近 10年中國石化系統輕質油罐發生的安全事故共有 14起,其中由腐蝕原因而發生的占了 10起,詳見表 1。

表 1 部分石化企業輕質油發生的安全事故分析Table 1 Analysis of some petroleum enterprises safty record occur by light oil

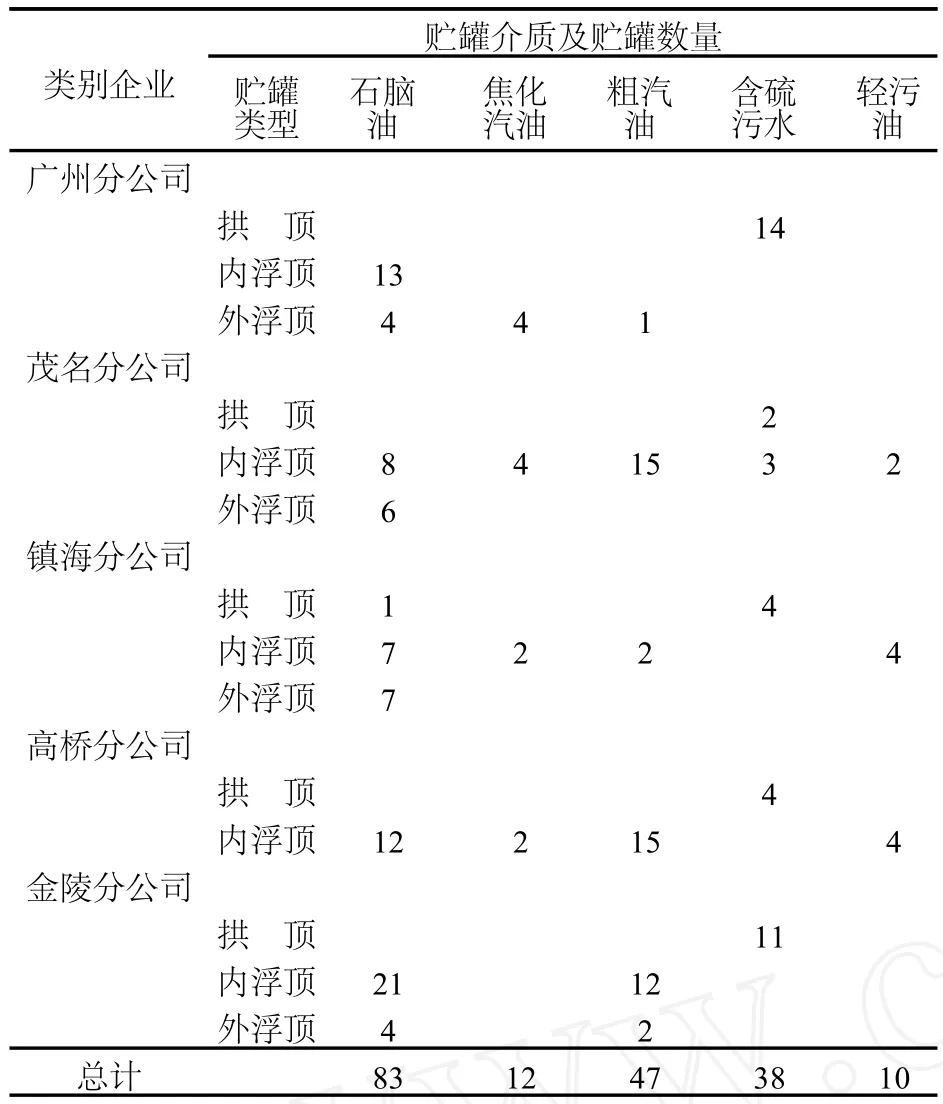

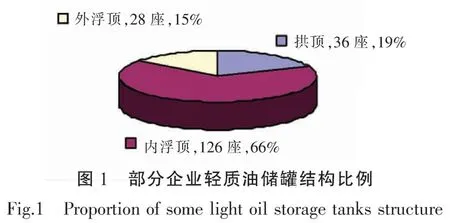

除含硫污水罐以外,輕質油中間油罐一般采用內浮頂或浮頂結構,部分石化企業輕油罐結構型式見表 2,部分企業輕質油儲罐結構比例見圖 1。

表 2 部分企業輕質油罐結構統計Table 2 Statistics of some light oil storage tanks structure

1 高含硫中間汽油 (石腦油)內浮頂罐的腐蝕

1.1 腐蝕狀況

主要表現為涂層鼓泡、脫落、鋼板表面產生大量鐵銹 (包括硫化鐵),除掉鐵銹后鋼板表面發現密密麻麻的坑點,有些坑點在打砂后出現穿孔,如2002年對茂名石化 804號罐及 800/3號罐 (石腦油)均出現這種情況,見圖 2。

圖 2 茂名石化 800/3號罐內壁腐蝕Fig.2 Corrosion conditions of internalwall ofMPCC tank 800/3

內浮頂罐的腐蝕部位一般出現在罐體中間壁板部分,往往是在罐頂及頂第一圈板、罐底及底第一圈板涂層非常完好的情況下,罐體其余部分涂層已損壞嚴重、鋼板減薄并出現大量硫化鐵。在對茂名、高橋、鎮海、廣州等石化企業的調研中發現的腐蝕表現如出一轍。傳統的油罐腐蝕理論認為汽油罐頂板腐蝕最嚴重,底板次之,圈板最輕,與目前的實際情況相反。

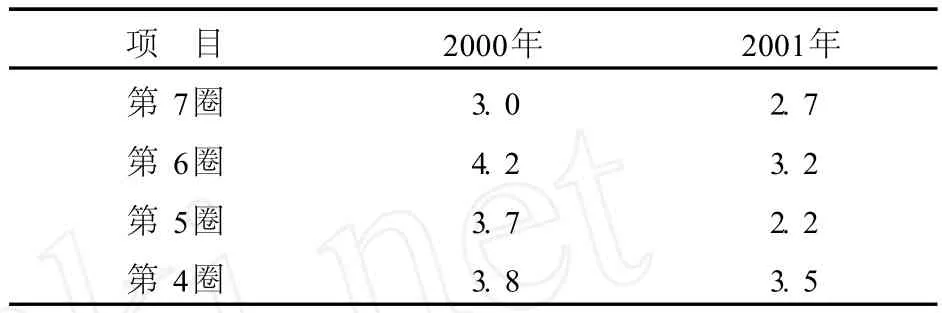

涂層失效后,鋼板急劇減薄,茂名石化 332號罐2000年與 2001年罐壁最薄測厚數據對比見表 3。

表 3 332號罐罐壁最薄測厚數據Table 3 Min imum thickness of tank 332 mm

采用內浮頂的油罐,一旦其浮盤失效,油氣無法密封時,頂板腐蝕將比壁板嚴重。2010年檢查廣州 G1107號罐 (其罐內鋁浮盤已失效)頂,其中已出現多處穿孔,壁板相對好得多。

拱頂罐的腐蝕部位主要在氣相,罐底存水部位也較嚴重。

1.2 腐蝕機理分析

油罐任何部位的腐蝕都是由氧和水 (液態)的參與而發生的,酸、硫化氫和二氧化碳等腐蝕介質,特別是硫化氫的存在加劇了罐體的腐蝕。當罐內涂層被破壞或涂層質量不好,腐蝕過程在溶解有硫化氫、二氧化碳、蒸汽及氧的水薄膜下進行 (油面下降時或氣溫降低,罐壁暴露在氣相部分,當輕烴和水汽在罐壁上凝結,使罐壁上形成一層液膜,金屬在液膜下的腐蝕速度是在大量液體中的幾十倍,這是油氣相交替部位腐蝕最快原因之一),腐蝕表現主要是電化學腐蝕,硫化物的存在使化學腐蝕和電化學腐蝕同時發生。

發生電化學及化學腐蝕的原因及表現均十分復雜,腐蝕速度取決于油品中的硫化物、氣相中的氧、二氧化碳和空氣濕度等多方面因素。油品中硫化氫的含量越大,腐蝕速度越快,硫化氫含量的絕對值并不起主要作用,研究表明當介質中氧與硫化氫的比例為 114∶1時,腐蝕最大;空氣中的相對濕度越大,腐蝕速度越快;介質溫度越高,腐蝕速度越快。這也正是南方地區油罐腐蝕遠較北方嚴重的原因之一。

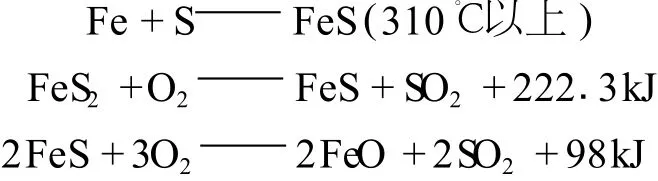

當油罐內壁涂層破壞嚴重,涂層囊孔內生成的硫鐵類物質很多,在油罐付油時,從透氣孔補充的新鮮空氣富含氧,硫鐵類物質與油罐本體發生氧化反應與氧發生放熱反應如:

反應的熱量在被破壞的涂料層內大量積聚,囊孔內的物質溫度急速升高,在達到硫鐵類物質的自燃點后發生燃燒。

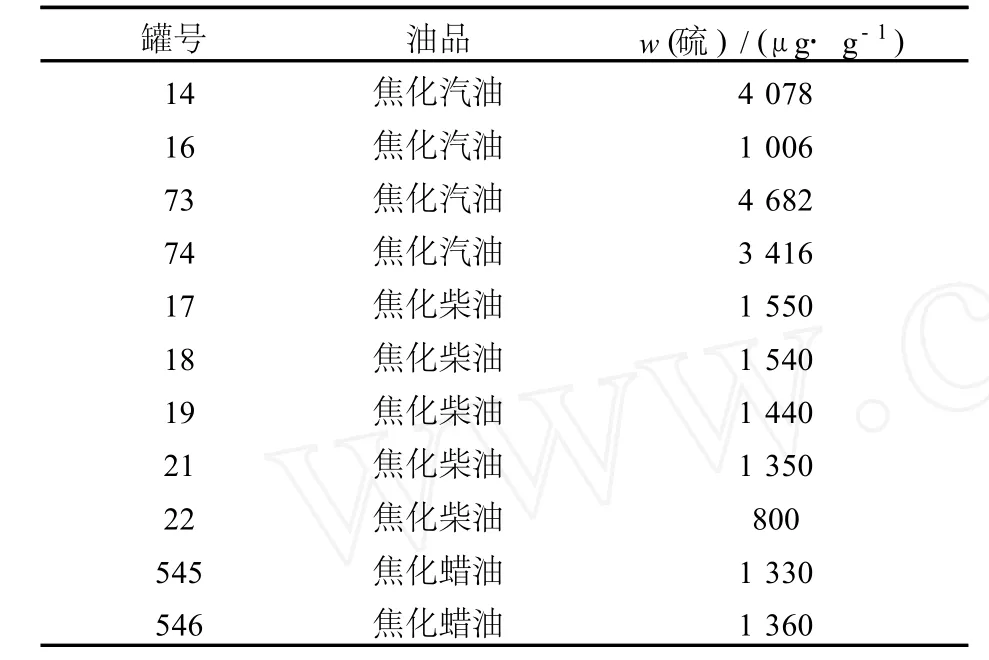

總的來講未精制汽油餾分的氧含量和硫化氫含量最高,故腐蝕最劇。茂名石化部分焦化油罐硫的質量分數見表 4。

表 4 焦化油罐中硫的質量分數Table 4 Content of sulfur in coking tank

1.3 腐蝕加劇原因分析

1.3.1 涂層性能的影響

按國家及中國石化規定,近年來均采用防靜電涂層,涂層性能主要取決于以下兩方面:

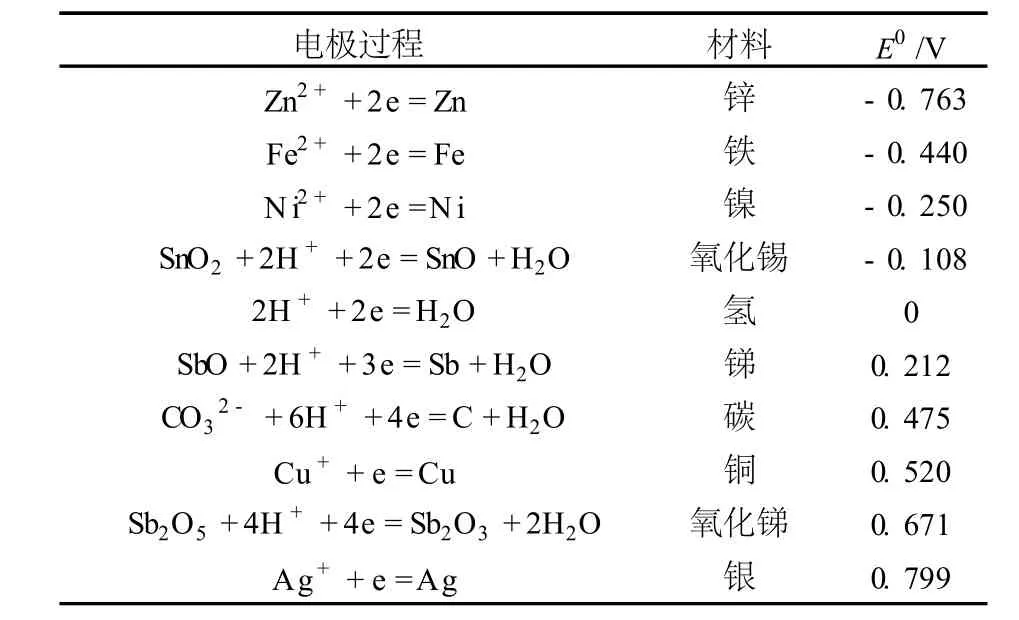

(a)防靜電涂層結構內導電填料的標準電極電位:目前國內外廣泛采用的防靜電涂料主要采用金屬粉末、金屬氧化物、碳 (石墨),常用導電填料及鐵的標準電極電位見表 5。

表 5 常用導電填料標準電極電位Table 5 Standard Electrode Potentials of conductive filling commonly used

從表 5可看出,除鋅粉外,其它材料的標準電極電位均較鐵標準電極電位正,因而所制造的防靜電涂料涂層對罐內壁是腐蝕電池的陰極,使罐壁板成為陽極,當水分及氧存在時即發生電化學腐蝕:

外觀表現為漆膜下的氫氣將漆層鼓起一個個小泡,泡破后可見鐵銹,鋼板表面坑點密密麻麻。

水分一旦滲進底漆與鋼板接觸面,上述反應即發生。而 2000年前石化系統大多采用石墨作導電材料,由于石墨表面吸附有質量分數為 1%~3%的水,如果施工時相對濕度大,溶劑揮發令水汽凝結在漆膜中,發生電化學腐蝕機會更大。

(b)防靜電涂層的抗滲透性 (即阻止水分和氧滲透的能力):一般而言,任何涂層都具有一定的透氣性,涂層的結構孔的平均直徑為 10-5~10-7cm,而水和氧的分子直徑只有幾個 。A,故涂層很薄時,水和氧分子可自由通過。

涂層的抗滲透性取決于多方面因素,采用透氣小的成膜物質及抗滲透填料如分子鏈上支鏈少、極性基團多、體型結構和交聯密度大的高分子材料及鱗片狀填料可提高抗滲透性;溶劑揮發性適中也可減少因溶劑揮發而形成的氣孔;黏結劑的極性,填料的體積比及幾何形狀、分散度也是影響涂層抗滲透性的重要因素。

施工質量特別是施工后漆膜針孔的多少對涂層的抗滲透性也至關重要,用 10倍放大鏡檢查漆膜外觀,應無針穴針孔,針穴針孔及漏涂都將導致水分迅速擴散,在清罐檢查中發現的罐壁局部腐蝕主要是施工質量差所至;10倍放大鏡檢查漆膜,若漆面明顯粗糙或見粉團狀凸起顆粒,則表明導電填料未充分擴散,水分可通過填料粒之間空隙迅速擴散;施工完后一段時間,用柔軟物體適當擦涂層應不會掉下組成物,反之表明黏結劑對導電填料及其它顏料包裹不完全,漆膜中存在填料顆粒空隙,用手摸涂層有黑色即為基料對炭黑粒子的包裹不足,致使抗滲透性差。施工中的其它不利因素也對涂層使抗滲透性產生影響。

漆膜厚度也是影響涂層的抗滲透性的重要因素。國外一般采用厚度為 250~300 um的涂層,而2010年中國石化總部組織的調研情況表明石化大部分企業均采用 200 um左右厚涂層。

涂料品種千差萬別、性能各異,因此對涂料的試驗、檢驗,對涂料生產過程的嚴格質量控制,對施工質量的嚴格把關都非常重要。

1.3.2 內浮頂罐結構的影響

(a)內浮頂密封膠帶對罐壁長期的反復磨擦對涂層造成破壞,如果涂層下面包含了一個個砂粒 (在許多企業的防腐施工中都發現了大量的類似情況),這種破壞將更加廣泛和容易。這是浮盤起浮高度(1.8m)以下部分及油面操作高度以上部分涂層壽命遠長于浮盤接觸部分罐壁的重要原因之一。

(b)罐內油氣絕大部分集中于密封膠帶附近的罐壁處,這里的油氣中硫化氫含量最高,油氣相交替最頻繁。

按腐蝕學的一般理論,罐內油品液相部分因接觸水分和氧較少而腐蝕較輕,故在脫水較完全的情況下,罐內 1.8m以下部分腐蝕較輕;油品中氧氣主要從氣體間吸收來,對罐造成嚴重腐蝕的硫化氫也主要存在于油品揮發的氣相中,內浮頂罐罐壁頂部有 4~8個罐壁通氣孔與大氣相通,故浮盤上方的水和空氣是充分的,但硫化氫的含量同時也大為降低,故罐頂及罐頂第一圈板腐蝕也較輕。

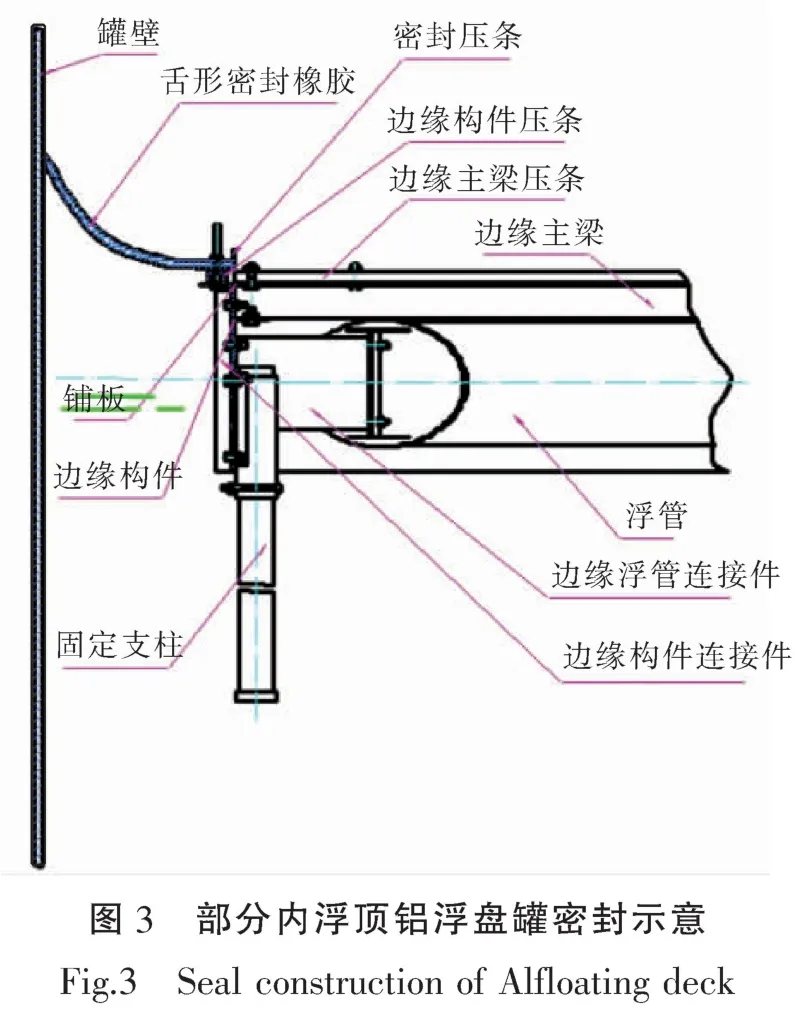

目前國內包括中國石化系統采用的內浮頂密封幾乎全是非浸液式,即密封膠帶與液面之間有約200 mm左右的空間 (見圖 3),油品揮發的硫化氫等腐蝕介質幾乎全集中于密封膠附近 (主要是密封膠以下的空間),有部分硫化氫因密封泄漏而到浮頂上部,但后因罐壁通氣孔與大氣相通而含量大大降低,當浮盤設計、制造有缺陷如有些浮盤邊緣主梁有間隙,使邊緣主梁內側的油氣也泄漏到密封膠處,油氣含量將更大;同樣的介質如采用拱頂結構,因氣體空間大而油氣內硫化氫含量遠比不上內浮頂罐,內浮頂罐幾乎飽和的硫化氫含量使腐蝕速度大大加快。

2 外浮頂石腦油罐的腐蝕

2.1 腐蝕狀況

茂名石化浮頂石腦油儲罐中的 6座,1998年 9月檢查發現罐內壁自浮船起浮高度 (約 2.0m)到安全高度間涂層出現局部鼓泡,1999年底大面積鼓泡脫落并產生大量鐵銹,2000年初涂層及鐵銹大量脫落。2000年 11月對罐噴砂后檢查,罐內壁自浮船起浮高度 (約 2.0m)到安全高度間全部布滿密密麻麻的坑點,多處穿孔,部分圈板失穩。

2.2 腐蝕機理分析

這些罐是外浮頂罐,有充分的空氣和水分,外浮頂罐與涂層一旦被破壞或涂層致密性不好,水分及氧、硫化氫等介質就會滲進涂層內部,發生電化學反應造成罐體腐蝕加劇,大部分罐都是內壁先產生大量鐵銹然后使涂層成片剝離。外浮頂罐與同內浮頂罐腐蝕機理相類似。因為空氣充分,生成的硫鐵類物質很快氧化且散熱快,故不會發生自燃的危險。

2.3 造成腐蝕加劇原因分析

2002年前上述 6個罐投用僅 2 a多涂層便開始鼓泡,3 a多涂層幾乎全部損壞,造成上述問題原因有多方面,最主要的原因是加石墨的防靜電涂料不具備優良的耐硫化氫腐蝕、耐老化和耐磨性,涂層被破壞后電化學腐蝕嚴重。茂名乙烯原料油(輕石腦油)硫質量分數平均為 2 800μg/g,存在大量硫化氫,這些罐是外浮頂罐,有充分的空氣和水分,涂層一旦被破壞或涂層致密性不好,水分、氧、硫化氫就會滲進涂層內部,發生電化學反應造成罐體腐蝕加劇,161~166號罐都是內壁先產生大量鐵銹然后使涂層成片剝離;由于外浮頂罐長期受太陽照射、雨水風浸蝕,對涂料耐候性 (耐老化性)有較高要求,涂層一旦老化,給電化學反應的發生提供了充分條件;由于浮盤密封橡膠采用 2.2 mm厚丁腈橡膠一次密封而且罐周轉次數多,涂料必須具有優良的耐磨性能。

罐內油氣絕大部分集中于密封膠帶附近的罐壁處。外浮盤密封形式造成油氣含量 (含硫化氫)在密封膠帶附近的罐壁處最高,同內浮頂罐一樣,采用非浸液式密封的石腦油罐也出現同樣的腐蝕情況。故浮盤起浮高度以外的罐壁板及底板未發現明顯腐蝕。

3 采取的對策及目前狀況

目前對高含硫腐蝕介質的汽油、石腦油等儲罐的防護,涂料防腐蝕仍是最重要的手段。

3.1 涂料的設計及選擇的基本要求

不能采用碳系列材料作導靜電填料,應選擇具有良好的致密性、優良的耐腐蝕性能的涂料。

綜合各種防腐涂料防腐性能分析及試驗情況,目前技術條件下,石腦油儲罐、焦化汽油儲罐、催化汽油儲罐和輕污油儲罐等罐內防腐底漆宜采用無機富鋅或環氧導靜電類涂料,面漆宜采用環氧或聚氨脂類耐熱耐油性導靜電涂料,涂層厚度不應小于250μm;對內外浮頂結構的輕油罐應特別重視對浮盤運行區間壁板的防腐;對外浮頂的輕油罐,要求涂料除耐油品中的腐蝕介質外還需要涂料具有優良的耐候性及耐磨性,實踐證明用聚氨脂改性的環氧涂料較適合這種環境。

罐內防腐表面處理應采用磨料噴射處理,內防腐表面至少達到 Sa2.5級。

3.2 涂料選擇的依據

按 GB50393進行綜合性能檢測,檢測指標合格后方能考慮試用;

由于涂料市場較為復雜,涂料廠家較多,針對目前油罐腐蝕嚴重的狀況,除按 GB50393的基本檢測外,選用的防腐涂料應先進行試片浸泡在特定油品中的性能試驗及現場掛片試驗,時間至少 6個月以上。對合格的涂料可考慮在油罐試用。

事實上,由于實驗室條件和油罐的實際運行狀況大不一樣,即使通過了上述檢測,涂料的實際應用效果仍需在實際運行中進行評估。只有在實際運用中成功的涂料才可以推廣應用。

3.3 涂料施工及質量管理

在 2010年下半年組織的輕質油罐調研中發現,很多企業對涂料施工管理非常粗放,有些處于失控狀態。大部分企業均未實行對涂料的抽檢制度,不易于控制質量;對涂料防腐中間過程如表面處理、底漆等的檢查未執行到位,有些對表面處理未按要求噴砂除銹;對涂層的厚度檢查也有很多企業執行不到位。

4 建議

(1)防腐工程施工必須在罐體檢驗、儲罐充水試驗完成后進行;

(2)嚴把涂料質量關,防腐涂料須經檢驗合格后方能使用;

(3)應選用合理的施工工藝和方法,制定施工質量保證措施、安全措施、施工時間和驗收標準等;

(4)應編制具體的涂料配套方案,明確每道涂層用量、厚度要求等;

(5)刷涂達不到質量要求時應采用噴涂方式,噴涂時鋼鐵表面溫度應高出現場露點溫度 3℃,且不宜高于 50℃;

(6)表面處理采用噴砂除銹時,磨料應按照規范選用,不應采用河砂及海砂;

(7)涂層不能有砂粒、驗收時可用 10倍放大鏡檢查漆膜;

(8)涂料施工應按照相關工程程序檢查合格后方可進行下一道工序,每道涂層應有測厚及檢查記錄。驗收時應用涂層測厚儀對涂層厚度測定;

(9)施工單位應選用專業的施工隊伍,有足夠的施工經驗并人員相對穩定,且施工機具完備。

Internal Corrosion of Intermediate L ightO il Tanks in Refineries and Protection

D ing Shaojun

(SINOPEC M aom ing Petrochem ical Com pany,M aom ing,Guangdong525000)

The corrosion conditions of intermediate light oil tanks in the refinery processing high-sulfur high-TAN crudes and hazardous effects of corrosion failure on the equipment of tank far m and safe operation are described.The accidents of oil tank operation in S INOPEC’s companies in the last 10 years and oil tank construction for storage of inter mediate gasoline(naphtha)are introduced,and the corrosion and corrosion mechanisms of oil tanks of two main constructions are studied.The corrosion protection failure of coatings and causes of corrosion in middle wall plates of both internal and external floating-roof tanks are analyzed in respect of storage media,environment,coating properties,and tank construction and installation,etc.The basic considerations for coating selection and installation management are proposed based upon the coating submerge testing,corrosion management and installation conditions.

light oil tank,corrosion,submerged sealing,coating submerging,injection

TE986

A

1007-015X(2011)06-0013-05

2011-09- 02;修改稿收到日期:2011-10-14。

丁少軍 (1970-),工程師。長期在該公司機動部、煉油分部機動處從事儲運系統設備、防腐技術及工程管理工作,擔任儲罐檢修項目負責人。

(編輯 張向陽)