連續重整裝置再生堿液管失效分析與對策

丁 穎,施偉力,張 蔚 ,李 偉

(中國石化上海高橋分公司,上海市 200137)

連續重整裝置再生堿液管失效分析與對策

丁 穎,施偉力,張 蔚 ,李 偉

(中國石化上海高橋分公司,上海市 200137)

中國石化上海高橋分公司煉油事業部煉油作業五區連續重整裝置再生氣放空管道由碳鋼改為 316L不銹鋼后,仍舊頻繁泄漏。為徹底解決問題,從損壞管道的斷口出發,對損壞的管道依次進行了宏觀分析、化學成分檢測和微觀分析。根據分析所得數據得出:帶 HCl的再生氣在低溫管段結露而對 316L材質的管道本體產生了應力腐蝕開裂,而在焊縫區域由于 HCl的聚集而發生了α相的選擇性腐蝕。因此不銹鋼 316L在此工況下并不適用,為了抵抗 HCl的強腐蝕性,推薦使用采用碳鋼加新型的復合陶瓷涂層的方法,通過調整復合陶瓷涂層的配方,使復合陶瓷管道在現場得到了成功地使用,有效地防止了 HCl的腐蝕,延長了再生系統的運行周期。

連續重整 堿液管 316L 腐蝕失效

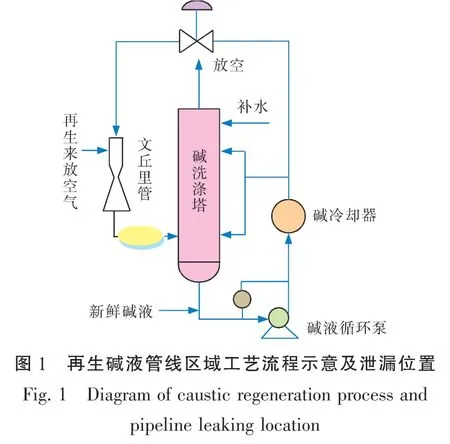

1 腐蝕現象

煉油作業五區連續重整裝置于 1998年 5月建成投產,裝置反應部分采用 UOP第二代超低壓連續重整反應工藝,催化劑再生部分采用 UOP第三代 CycleMax再生工藝技術。其中再生堿液管采用20號碳鋼,文丘里管采用哈氏合金,流程見圖 1。

再生堿液管線的工作溫度 25℃、壓力 0.8 MPa、流量 10 t/h。流程中使用 15%NaOH來中和酸性物質,使用一段時間效果不好后 (pH值明顯下降到酸性區)再補充堿液。正常情況下測得的堿液 pH值為 8。

自裝置投用以來,該管系及文丘里管多次發現焊縫、管道本體等泄漏。原料再生氣中含 N2,O2,CO2,氯,堿液等,經分析,該系統中工藝控制 pH值在 8~10,但實際操作中很容易偏離這個指標。主要原因是NaOH的注入量往往不足。這主要有兩方面的原因:一是注堿泵系統故障造成注堿量不足,二是堿罐過小,造成收堿過于頻繁,一旦脫節,造成系統無堿可用,則系統呈強酸性。

根據以上分析,因 HCl腐蝕嚴重,2004年更換文丘里管材質為 316L,2006年增大堿罐容積,從4.5 m3增大到 18 m3,2007年 11月更換文丘里管后管道為 316 L[1]。但材質升級、工藝改進后,該管路系統仍經常發生泄漏,新堿液管使用壽命不到11個月。因考慮裝置實際運行情況,且管內壓力不高,故采用鋁皮外包,四個月后因大面積嚴重泄漏而更換,取下失效部分進行外委失效分析,具體流程及泄漏位置 (黑色橢圓部分)如圖 2所示。

圖 2 泄漏堿液管線現場Fig.2 Caustic leaking location

2 宏觀分析

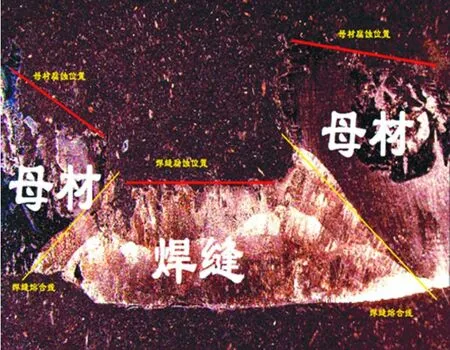

腐蝕泄露再生堿液管線樣品如圖 3所示。從腐蝕表面情況觀察,不管是焊縫還是母材,腐蝕均于內壁向外壁發展,且不管在焊縫還是在母材部位,均已腐蝕穿孔,在母材局部位置腐蝕泄漏區域占整個管子徑向的四分之一周長。

圖 3 泄漏管的宏觀形貌Fig.3 Whole perspective of corroded tube

腐蝕遍布于幾乎整個管線從彎頭到直管中部區域的約 1.5 m長的距離內。母材和焊縫位置均已腐蝕穿孔泄漏,焊縫位置發生均勻腐蝕減薄,母材位置存在大量具有方向性的腐蝕溝槽,腐蝕穿孔區域腐蝕發生于管線同一側表面,而不是在管子四周隨機出現。

在同一截面上,焊縫位置腐蝕較母材位置腐蝕嚴重,如圖 4~5所示。圖 4顯示兩側母材夾著中間的焊縫,焊縫位置是最低的,而焊縫熔合線區域則是腐蝕最深的。圖 5顯示焊縫殘留厚度遠小于母材厚度,但母材上存在大量腐蝕溝槽。同樣,焊縫熔合線附近也是腐蝕最深的區域。

圖 4 焊縫腐蝕截面Fig.4 Corrosion cross section of the weld

圖 5 焊縫和母材的腐蝕截面ig.5 Corrosion cross section ofwelds and base metallurgy

3 化學成分的檢測

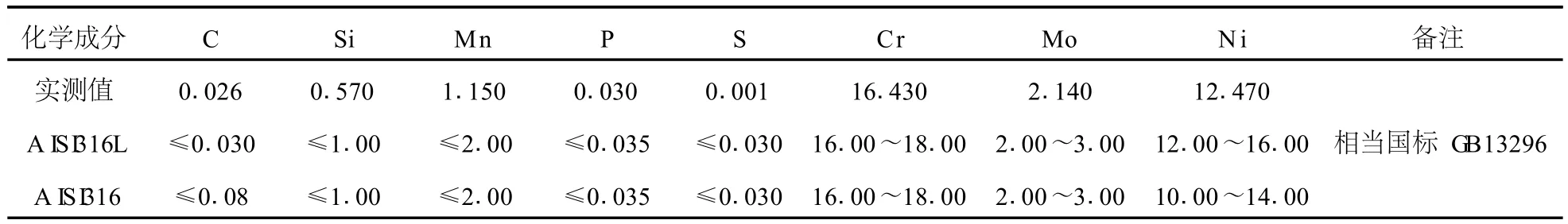

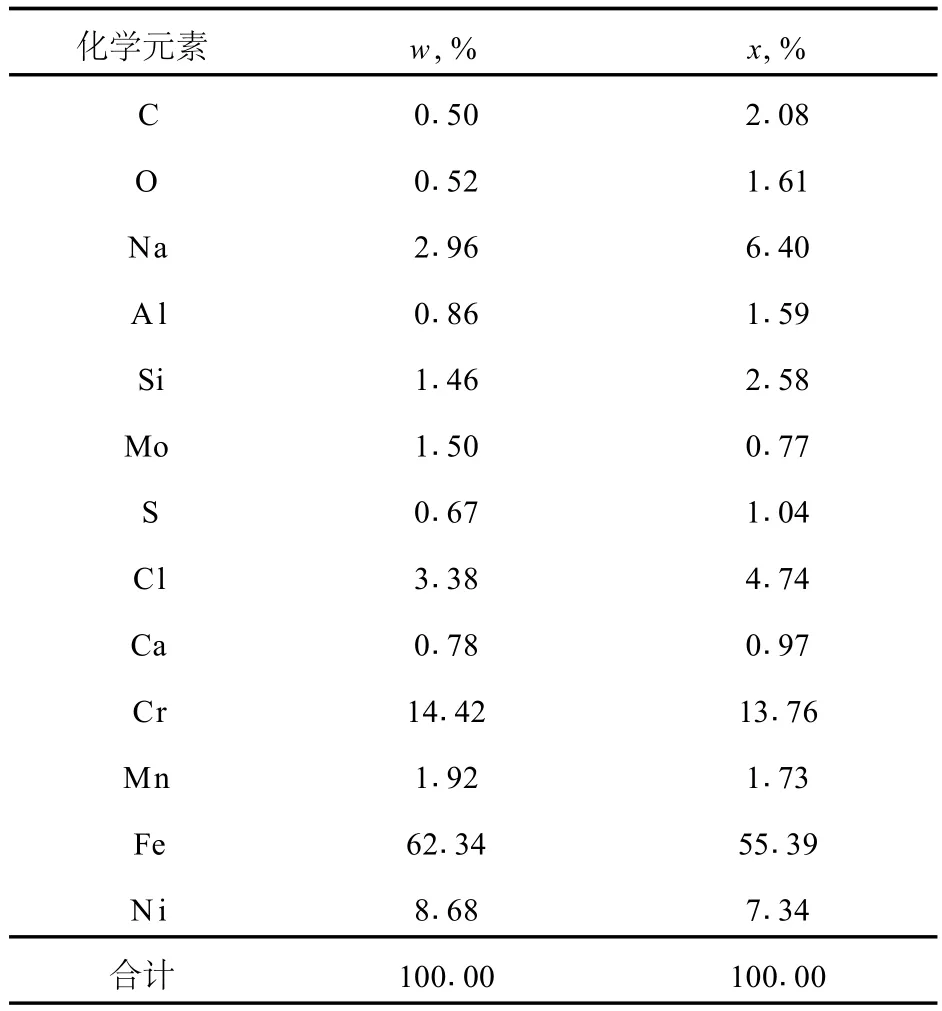

泄漏的管件為 316L奧氏體不銹鋼,取樣分析其管件的化學成分列于表 1,并與標準 316L國標進行比較。

表 1 泄漏管件的化學成分檢測結果Table 1 Chemical composition of the leaking pipe metallurgy w,%

從檢測結果看出,被檢元素均在 A ISI316L標準范圍內。

4 微觀分析

4.1 腐蝕樣品的金相觀察

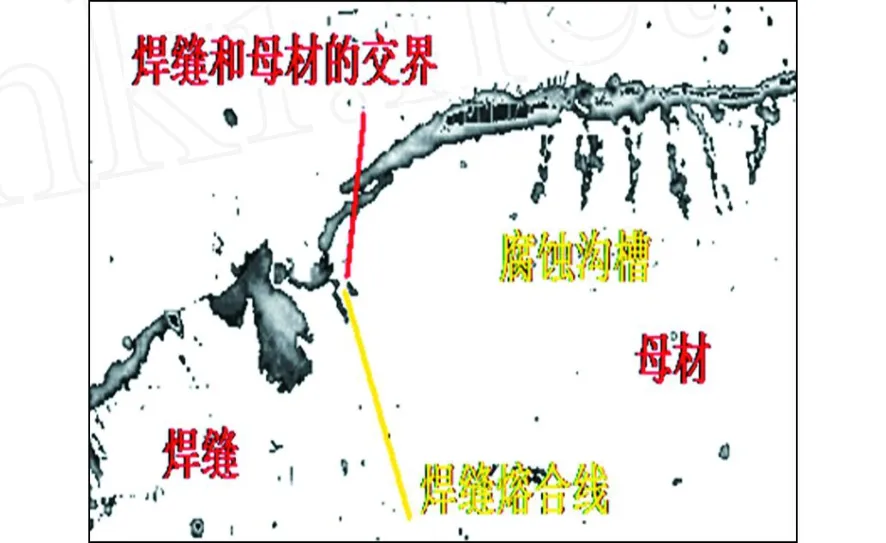

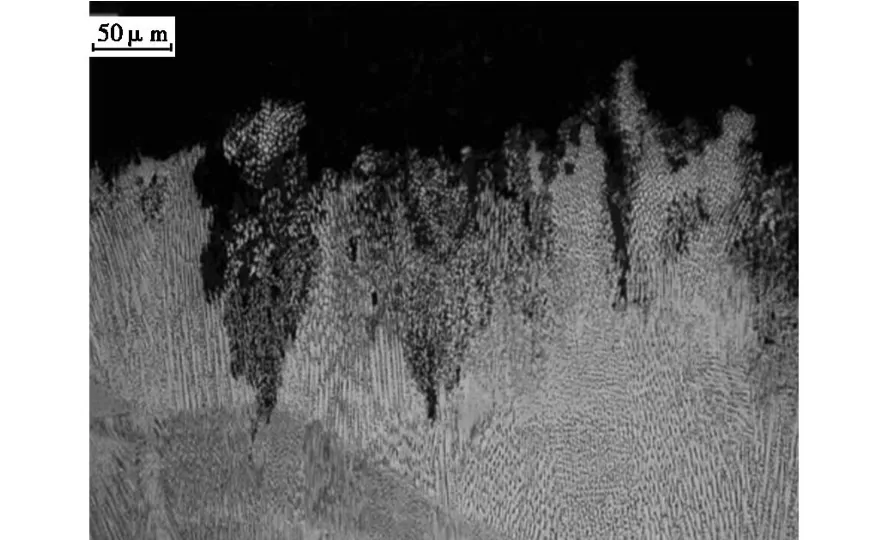

取彎頭焊縫腐蝕的樣品制備金相試樣。母材組織為單相奧氏體組織。母材夾雜物等級為 2級,晶粒度為 5~6級。從未穿孔的焊縫截面的顯微組織中可以清晰地看到內壁焊縫已被腐蝕。焊縫的顯微組織為鐵素體 +奧氏體的柱狀晶,而母材則為奧氏體等軸晶粒。焊縫熔合線在焊接施工中有熔焊過程,使熔合線有一定寬度 (500μm)。該熔合線是由奧氏體與奧氏體 +鐵素體的交替區域所組成的,此區域腐蝕速度最快,形成凹關,而母材奧氏體的腐蝕速度最慢。

進一步仔細觀察焊縫及熔合線腐蝕的條紋,在焊縫中首先被腐蝕的是鐵素體 (α相),而奧氏 (γ相)體則仍在,但由于奧氏體 (γ)和鐵素體 (α)是相互交織在一起的,一旦α相腐蝕后就有可能出現剝落形成孔洞,見圖 6。

圖 6 焊縫中交錯腐蝕 -剝落的選擇性腐蝕ig.6 Staggered weld corrosion-corrosion spalling of selective

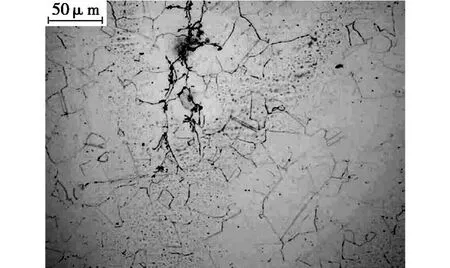

在所有溝槽的尾部都有裂紋相伴,裂紋長度以可達 1~2 mm。裂紋分叉,沿晶,在高倍下觀察到奧氏體晶粒晶界上有鏈狀碳化物析出,見圖 7。

從上述這些分析可知母材區域的腐蝕首先是發生應力腐蝕開裂,然后腐蝕介質在裂紋中聚集,使裂紋中存在高濃度的均勻腐蝕,在大多數情況下應力腐蝕的速度高于均勻腐蝕。

圖 7 溝槽底部裂紋上的碳化物析出Fig.7 Crack on the bottom of the crevice carbide precipitation

4.2 腐蝕件的掃描電鏡觀察

在掃描電鏡中對腐蝕試樣表面進行觀察。可以看出焊縫主要以均勻腐蝕形貌出現,而母材的腐蝕溝槽中出現點蝕現象,對腐蝕溝槽的觀察在溝槽中也發現有點蝕現象,同時在每隔 1 mm左右的溝槽內壁均看到有二次裂紋的出現,這是應力腐蝕開裂的基本特征之一。

4.3 腐蝕介質的分析

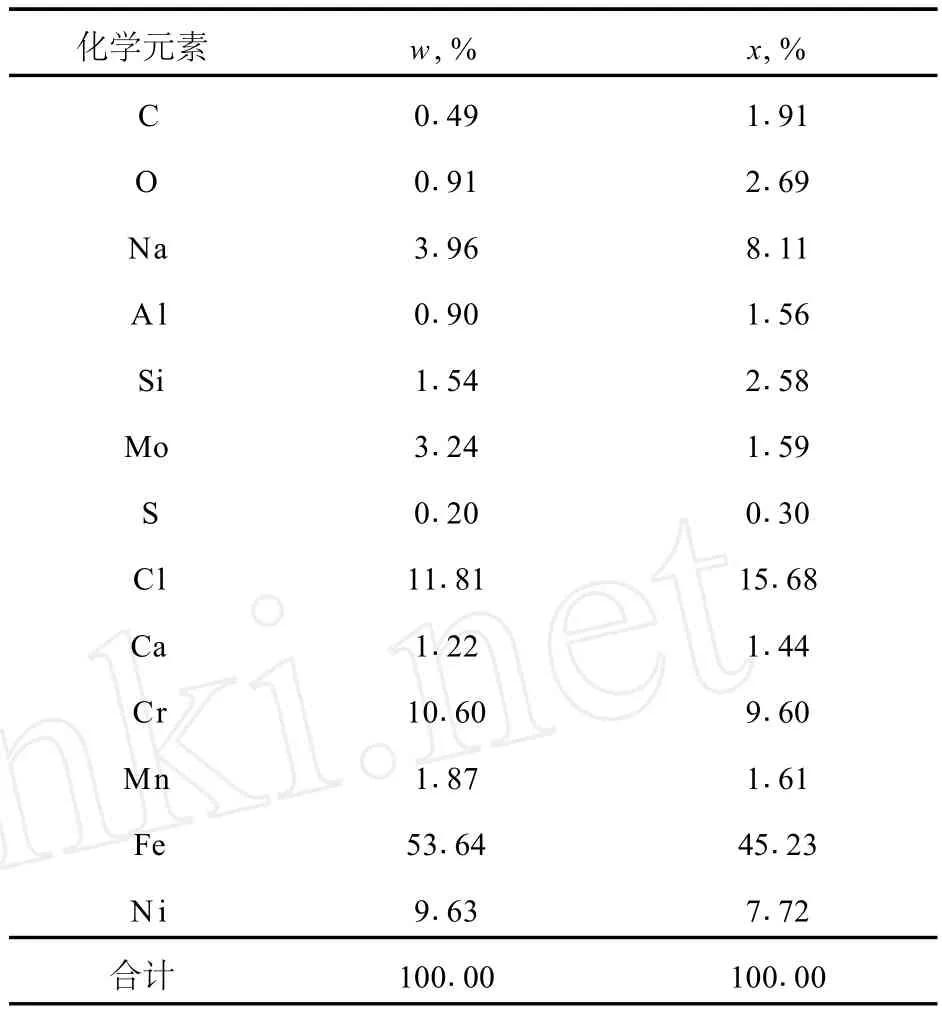

應用掃描電子顯微鏡中 EDX能譜分析,對引起焊縫及母材的腐蝕因子進行分析。

首先對泄漏管內壁大量的腐蝕產物進行 EDX能譜分析。在未清洗樣品的腐蝕產物中,除母材的Fe,Cr外,還含有近 4%的 Na及超過 10%的氯,如表 2所示。

表 2 未清洗腐蝕產物的 EDX能譜分析Table 2 EDX(energy dispersive spectro-scopy)analysis result of untreated corrosion products

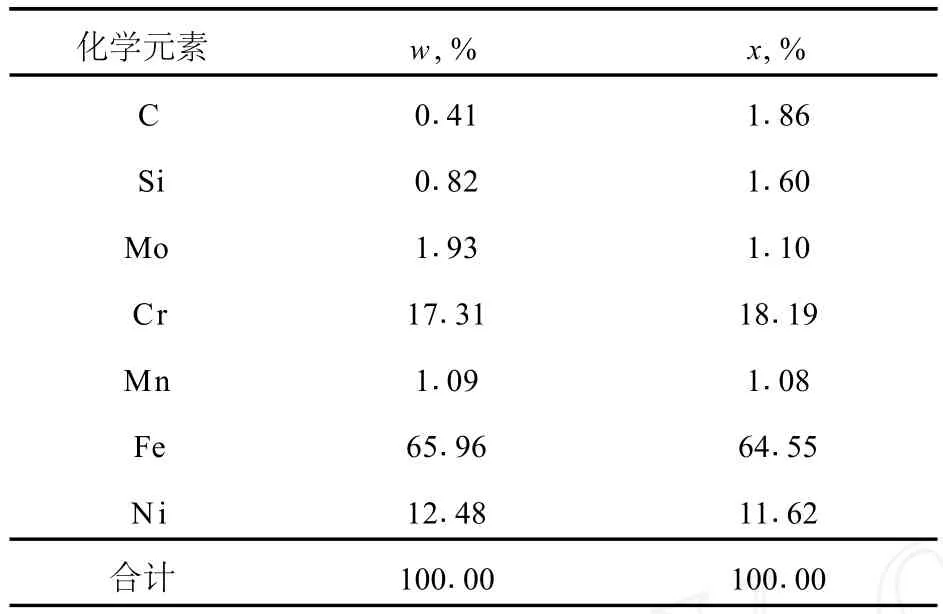

然后對清洗的腐蝕件內表面進行無腐蝕產物區域進行 EDX能譜分析,如表 3所示。同樣這里的氯質量分數達 3.38%,從腐蝕產物到管子內表面的氯離子含量之高可表明 Cl是主要的腐蝕因子,根據工況條件,管線中含有酸性介質。在 25攝氏度時,出現高濃度的 HCl酸性水膜,發生鹽酸腐蝕。所以應該是 HCl為腐蝕因子。

表 3 清洗表面無腐蝕產物區域的 EDX能譜Table 3 EDX(energy dispersive spectroscopy)analysis result of treated surface’s(have not been corroded)metallurgy

將腐蝕件用超聲波清洗機清洗半小時,然后再在同一位置進行 EDX能譜測定,發現此處氧、鈉、氯等均已去除,如表 4所示。

表 4 清洗后母材能譜Table 4 EDX(energy dispersive spectro-scopy)analysis result of treated base metallurgy

因在金相照片中發現在奧氏體上有大量的腐蝕坑存在,對此進行清洗后能譜分析,結果顯示這些夾雜主要是由Mn,Si,O,Ti,Cr等組成。

5 討論

從樣品分析中表明管子材料為 316 L奧氏體不銹鋼管,腐蝕發生在焊縫、母材的相關部位,且集中于管件上部內壁,但腐蝕形貌不同。焊縫以均勻腐蝕形貌出現,而母材則以溝槽腐蝕為主。

觀察焊縫區域發現焊縫熔合線的腐蝕速度是最快的,實際上焊縫上存在二相組織——奧氏體+鐵素體組織,而優先被腐蝕的則是焊縫中的α相,即首先被腐蝕的是α相,也就是發生選擇性腐蝕,這最嚴重的腐蝕則是在熔合線。因為α相是沿奧氏體晶界分布的,一旦α相被腐蝕,就使γ相剝落。

而母材的腐蝕形貌與焊縫不一樣,呈溝槽狀。這些溝槽底部都出現裂紋,表明這些溝槽是由裂紋進一步腐蝕而來的。說明在母材區域中首先出現裂紋,由于裂紋的出現使 HCl在裂紋縫中進一步富集而使裂紋中的 pH降低而使裂紋兩邊發生均勻腐蝕--溝槽出現。在所有溝槽底部均出現明顯的開裂裂紋。而這些裂紋不管是從掃描電鏡下還是金相圖片上均反映出是應力腐蝕開裂的特征。

以上的兩種腐蝕從 EDX能譜分析可判斷都是在 HCl+H2O存在下發生的腐蝕現象,只是機理不同而已。

對整個彎頭的腐蝕觀察表明,不是整條焊縫被腐蝕,一圈焊縫有的地方嚴重有的地方相對較輕,說明腐蝕介不是充滿整個管道,從管子截面上明顯的積垢線可知道,液體介質基本上處于管子 1/3左右。在 25℃的介質環境中,腐蝕全部集中于管線上部區域,那必然是氣氛中帶有強酸性氣,在低溫的管子上部凝聚--露點腐蝕。

從以上分析,可推論出整個腐蝕過程:首先帶HCl氣氛的氣體隨著介質在再生堿液管線的上部區域凝聚,隨著 Cl-的堆積,很快在管子上部區域形成應力腐蝕開裂裂紋,而裂紋的形成加速了腐蝕介質在裂紋內部的聚集,使 pH值下降 (據實驗室數據這時 pH值可到 3以下),而裂紋內部腐蝕介質的聚集,使均勻腐蝕在裂紋內部同步發生,這兩種腐蝕相互促進相互影響,共同發展,導致管子母材區域很快穿孔泄漏。而焊縫區域,因為腐蝕介質的凝聚,則發生了α相的選擇性腐蝕。

6 防止措施

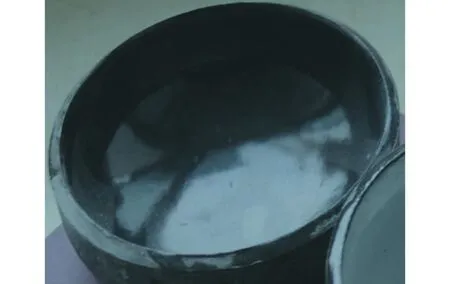

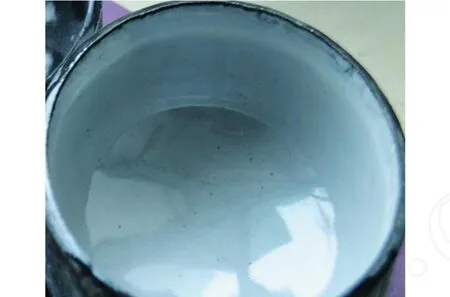

從現場情況和失效分析來看,連續重整堿液管系統腐蝕是復雜的,普通不銹鋼對此的耐蝕性能有一定欠缺,工藝控制也比較難在短期內達到理想狀態,建議:(1)加強監控,使管線中的酸性物質得以充分中和;(2)在該管道運行條件下,采用碳鋼加新型的復合陶瓷涂層或聚合物內襯的方法完全可抵擋 HCl均勻腐蝕和 SCC。根據失效分析結論,調整復合陶瓷涂層的配方,配方中主要物質為陶瓷的基本物質 SiO2,ZrO2,Al2O3,B2O3,CaO,BaO,Li2O,K2O,Na2O等,但對其中不同物質的含量進行一定幅度的調整,同時對制作工藝進行優化,最終制作出同 20#鋼膨脹系數完全匹配的陶瓷粉,并燒結于20號鋼的試板上,然后分別在 50℃50%H2SO4和50℃40%NaOH溶液中進行 168 h強酸和強堿浸泡試驗,試驗結束后,試樣如圖 8~9所示。

圖 8 樣品在強堿浸蝕后形貌Fig.8 Picture of the sample after caustic corroding

試驗結果如下:20號鋼試樣在 50℃50%H2SO4溶液中進行 168 h強酸浸泡試驗后得出的腐蝕率為:3.265×10-4mm/a。20號鋼試樣在 50℃40%NaOH溶液中進行 168 h強堿浸泡試驗后得出的腐蝕率為 5.632×10-3mm/a;(3)2號重整堿液管線腐蝕段上的應用。將 20號鋼專用配方的陶瓷涂層涂裝于連續重整再生堿液管新碳鋼段的內壁,并經 10000 V電壓測試,未檢出有裸露。涂層后復合管外觀如圖 10所示。

圖 9 樣品在強酸浸蝕后形貌Fig.9 Picture of the sample after strong acid corroding

7 結 論

經對泄漏的再生堿液管線的焊縫、母材進行宏觀和微觀觀察、檢測以及分析和討論,可得出以下結論。

10 連續重整堿液管線腐蝕段內壁涂裝復合陶瓷涂層Fig.10 CCR caustic pipeline’corroded internalwall is coated with the ceramic

(1)再生堿液管線為 316 L奧氏體不銹鋼,其化學成分符合相關的標準。

(2)腐蝕是由于管線氣體中含有 HCl,在低于露點溫度時引起露點腐蝕,導致泄漏發生。

(3)焊縫發生α相的選擇性腐蝕,母材發生應力腐蝕開裂 (SCC)。

(4)應力腐蝕開裂后,酸性介質對母材的均勻腐蝕速度加速,導致了溝槽的出現。

采用碳鋼加新型的復合陶瓷涂層技術可防止再生堿液管腐蝕失效,目前已將涂裝復合陶瓷涂層的該管段安裝于現場,同原來使用的 316 L管線比較其現場適用性及經濟性,并跟蹤測試。

Analysis of Fa ilure of Regenerated Alkaline L iquid L ine in Continuous Catalytic Reformer

D ing Ying,ShiW eili,Zhang W ei,L iW ei

(SINOPE Shanghai Gaoqiao Petrochem ical Com pany Shanghai200137)

After the carbon steel vent line of regenerated gas in CCR in S INOPEC Gaoqiao PetrochemicalCompanywas replacedwith 316L line,the frequent leaking continued to occur.To solve this problem,macro analysis,chemical composition analysis and micro analysiswere performed on the cross section of failed pipelines. It is concluded from analysis result that:the regenerated gas containing HCl formed dews in the low-temperature section of pipelines,which led to stress corrosion cracking of 316L stainless steel pipelines,whileα-phase selective corrosion developed in welded area due to the accumulation of HCl.Therefore,316L stainless steel is not a propermaterial selection for this service.To resist HCl’s strong corrosivity,it is recommended to use carbon steel coated with composite ceramic,and the ceramic formula can be adjusted. The ceramic-coated pipelines have been successfully applied in the commercial units,which has effectively prevented the corrosion of HCl and extended the operating cycle of regeneration system.

CCR,alkaline liquid line,316L pipeline,corrosion failure

TE986

A

1007-015X(2011)06-0054-05

2011-09- 02;修改稿收到日期:2011-12-01。

丁穎 (1975-),男,工程師。1994年 7月畢業于高橋石化職工大學化工機械專業,目前在煉油事業部煉油作業五區從事設備管理。E-mail:dingying@sinogpc.com

(編輯 董海青)

國內外動態