常減壓蒸餾裝置常壓爐出口泄漏分析與措施

茅柳柳,張 蔚,沈紅杰

(中國石油化工股份有限公司上海高橋分公司,上海 200137)

常減壓蒸餾裝置常壓爐出口泄漏分析與措施

茅柳柳,張 蔚,沈紅杰

(中國石油化工股份有限公司上海高橋分公司,上海 200137)

中國石油化工股份有限公司上海高橋分公司Ⅰ常減壓蒸餾裝置原設計加工大慶原油,管道材質以碳鋼為主,隨著原油劣質化和長周期運行,已不能滿足生產需要。2009年 1月 14日常壓爐出口發生腐蝕泄漏,立即采取包焊處理,并對裝置內高溫管線及塔頂冷凝段進行測厚,發現多處腐蝕減薄。根據減薄程度對這些部位進行包焊或測厚監控。針對裝置情況,采取多種手段,緩解腐蝕狀況,加強腐蝕監控。控制原油性質,特別是多種原油混煉時混合均勻及酸值控制;做好定點測厚和檢測,選擇高溫、高壓、高速介質沖刷、具有腐蝕介質的苛刻部位,使測厚工作科學有效;做好化學分析監測,及時調節“一脫三注”;結合裝置檢修,將危險部位設備材質升級。多種手段同時進行,保證裝置安全運行。

常減壓蒸餾 常壓爐 泄漏

2009年 1月 14日中國石油化工股份有限公司上海高橋分公司Ⅰ套常減壓蒸餾裝置 1號常壓爐1號出口管線腐蝕減薄泄漏,并發生火警。事后,對該裝置 3臺常壓爐和 1臺減壓爐相同部位及其爐出口管線進行檢測,根據檢測結果,對壁厚小于4 mm部位進行包焊處理,常壓 1號爐出口包焊 3處,2號爐出口包焊 2處,3號爐出口包焊 1處,同時對壁厚 4 mm以上存在減薄的部位在運行時進行測厚監測,其中,2號爐出口監測 1處,3號爐出口監測 2處,其它爐出口檢測正常。

1 日常定點測厚情況

隨著高溫測厚技術的逐步發展和經驗積累,該裝置于 2006年開展定點測厚工作,最初該裝置設計加工大慶原油,工藝控制原油性質中硫質量分數不大于 0.25%,酸值不大于 0.25 mgKOH/g,不屬于加工高硫油定點測厚監測范圍。隨著裝置加工油品的劣質化 (2006年和 2007年加工油品部分超標),測點由最初的 9個部位發展到 2008年的 286點,每季度測量一次。在 2008年 11-12月摻煉阿曼油工業試驗時測點又增加到 403點,測點范圍基本覆蓋了裝置高低溫管線和設備本體的關鍵位置。

通過定點測厚,在裝置運行中及時發現薄弱部位和隱患,并得到處理。先后發現常壓塔頂空冷器出口 5號、6號等多個低溫部位明顯減薄,及時更換。2008年 11月中又發現減六線 (碳鋼)因使用時間長,近年受高溫硫、酸腐蝕影響,壁厚有多處明顯減薄,特別是進 E1/11前第 4只彎頭測點 5從 3月份到 11月份減薄0.4 mm,厚度為 2.7 mm,存在安全隱患。從流程分析,減六線泵 40-1出口大小頭處介質環境更為惡劣,為確保安全切換泵進行檢查。發現泵 40-1出口大小頭上直管段明顯減薄,從更換下來的管段看,壁厚已不足 2mm,管線為均勻腐蝕,未見明顯凹坑、溝槽,也無介質流沖刷的痕跡,應以高溫硫腐蝕為主。

基于減六線發現多處減薄,減渣線有個別位置減薄和 3號蒸餾裝置常壓爐出口管線 2003-2004年的經驗,2008年 12月外請中國特檢中心專業人員對減六線、減渣線和常壓轉油線進行不拆保溫的渦流儀檢測,發現 3根管線均有不同程度的減薄,從絕對壁厚來看,最危險的是減六線。綜合以上情況,12月將減六線汽提塔 -泵 -E1/11進口全部更新,舊管線壁厚基本在 1.8~3.6 mm。

在渦流儀檢測時,對常壓爐出口管線檢測至泄漏點上方閥門上法蘭處,沒有在 2009年 1月泄漏點處搭腳手,因此未對泄漏點進行檢測。渦流儀檢測爐出口管線最薄處在 2號爐的 W9處,為 4.4 mm,并且檢測數據與平時定點測厚數據接近,未發現嚴重減薄點,因此沒有對該管線再進一步檢測,未能及時發現最薄弱點。

2009年 1月 14日晚泄漏點為常壓爐出口管線,泄漏點距下部大小頭焊縫約 30~40 mm,泄漏部位在平臺外側,該處測厚必須搭腳手架,沒有列為日常定點測厚范圍。在泄漏處上方 (爐出口第一個彎頭上游W5)被列為該點日常定點測厚范圍。從理論分析和經驗出發,一般最薄弱處為W5等類似位置。但從 2004年 5月、2006年 6月和2008年 12月三組檢修時檢測數據分析常壓爐出口未見明顯減薄。

2 常壓爐出口泄漏分析

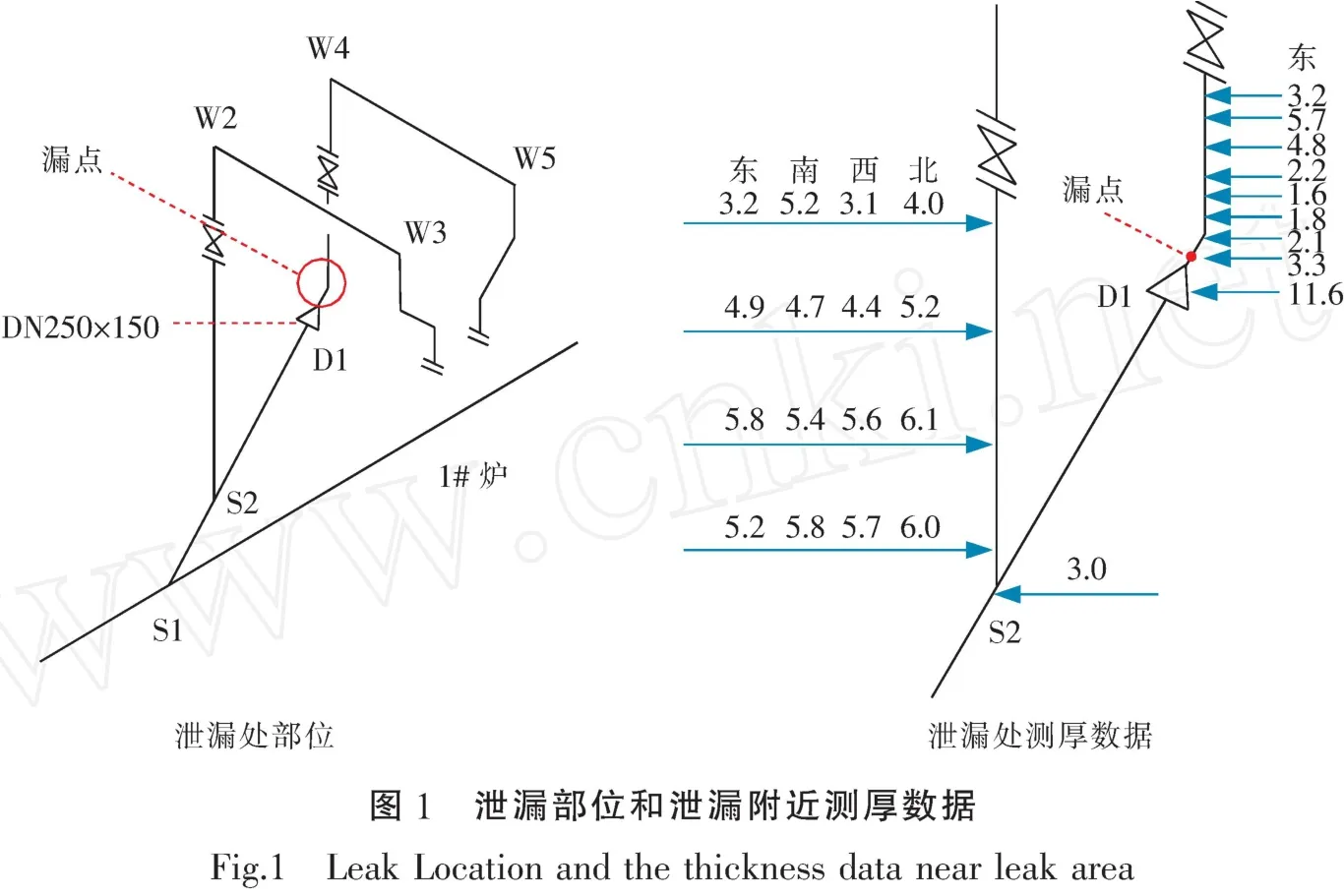

泄漏事故發生后,2天內對爐區高溫管線進行較全面的測厚,泄漏部位和泄漏處測厚數據見圖3。

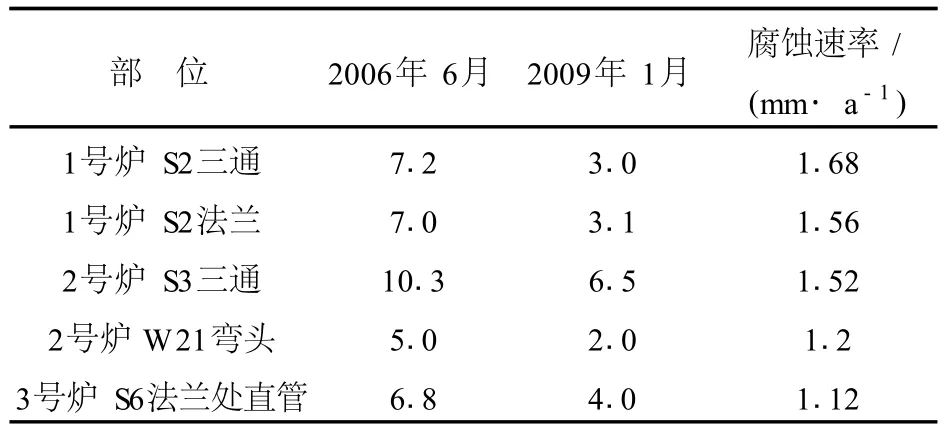

與歷年 (2004年 5月、2006年 6月)檢修測厚數據進行對比分析,發現 2006年與 2004年測厚數據沒有明顯減薄,2009年 1月與 2006年 6月相比,有五處明顯減薄;2006年 6月至今腐蝕速率明顯增加 (一般碳鋼管線腐蝕速率應小于 0.2 mm/a),詳見表 1。

表 1 本周期腐蝕速率Table 1 Corrosion rate of the cycle

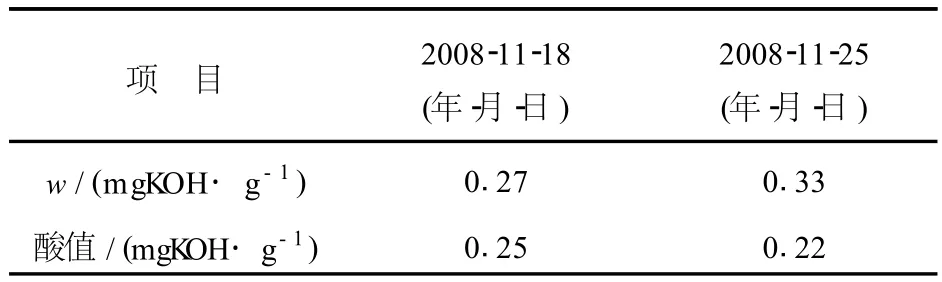

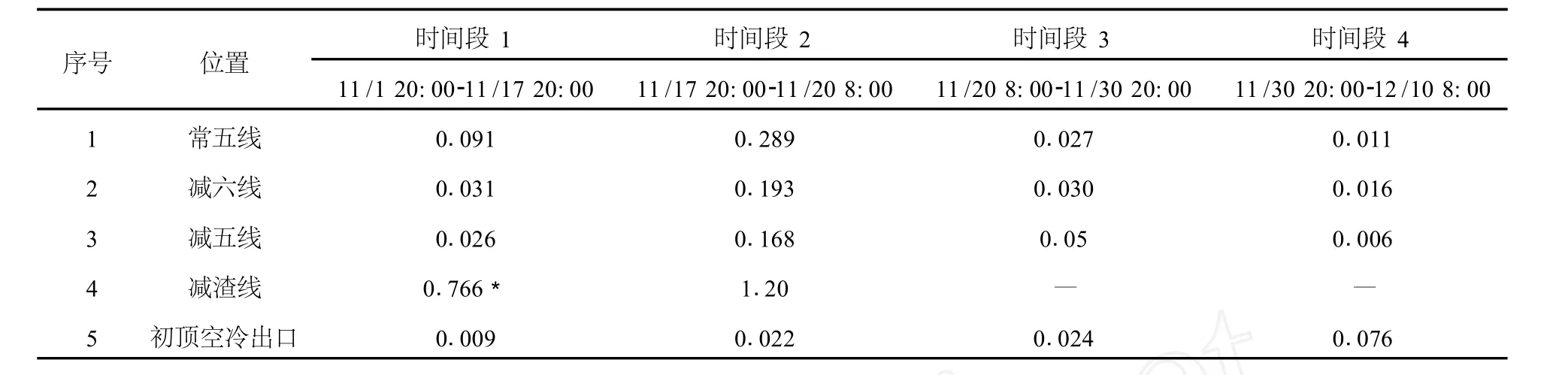

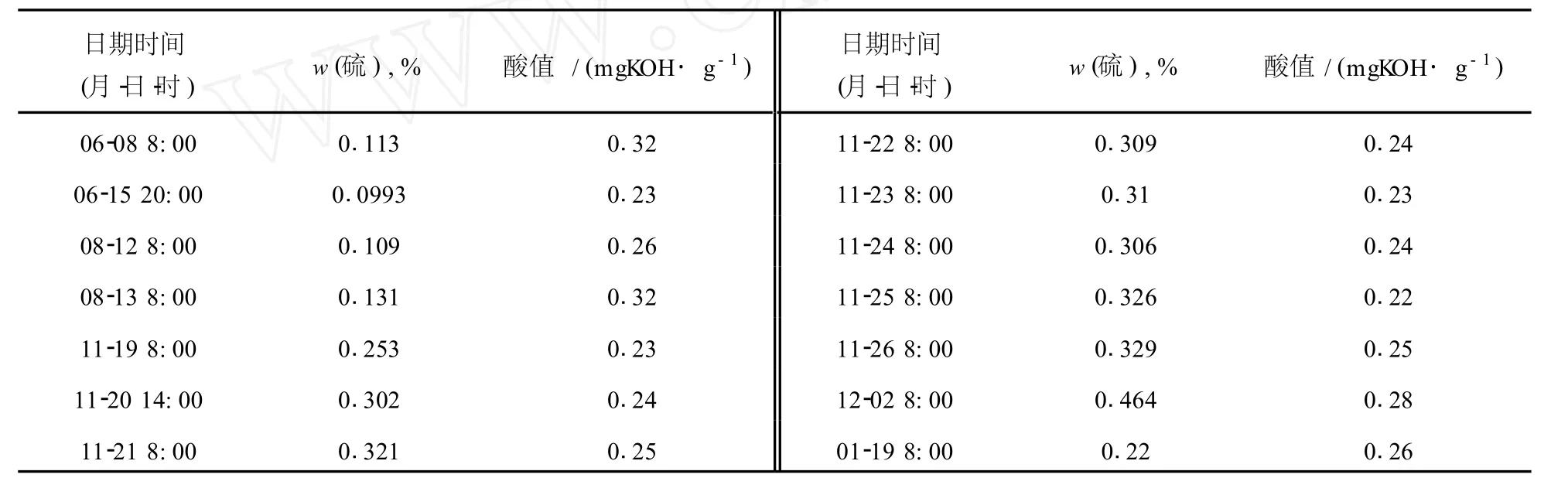

在原油和工藝上,2006-2008年裝置加工原油平均硫含量、酸值控制在設計指標內,但油種變化多,有大量原油混煉,存在混合不均等情況,并且有短時加工原油硫、酸值超出設計指標的情況發生。2008年加工原油酸值最高為 8月,加工西江、薩里爾、貝萊納克、文昌混合原油 (6∶1∶1∶2)時為0.27mgKOH/g,另有 6和 9月加工卡賓達原油時酸值為 0.26 mgKOH/g,2007年加工尼爾原油時酸值也超標。2008年 11月中到 12月初曾經摻煉阿曼原油,硫含量超標 (見表 2)。在工業試驗開始階段腐蝕速率在線監測系統測得較明顯的腐蝕速率上升,詳見表 3。

表 2 摻煉阿曼油時測得原油數據 (2008年)Table 2 Measured data ofBlendingOman Crude Oil

摻煉阿曼油前二天腐蝕速率有較明顯上升,各點腐蝕速率時間段 2分別為時間段 1的 3.18倍,6.23倍 ,6.46倍 ,1.57倍和 2.44倍。

在工業試驗前后,對 1套蒸餾 (11/10和 12/3)各進行了一次測厚,除減六線外,共發現 33個減薄點,高溫部位的最高階段腐蝕速率為 1.57 mm/a,遠超碳鋼管線安全使用指標 (≦ 0.25mm/a)[1]。

據不完全統計(1套蒸餾未每天在原油入口處采樣分析),2006年檢修開工至今,累計裝置加工原油超標時間約為 60天。加工油品有 11種,按不同混合配比有三十多種,部分加工情況見表 4。結合檢修時檢測數據 (表 1)綜合匯總分析,可以看出本生產周期中管線減薄明顯快于上周期,這與加工原油性質多變、混煉不均造成原油硫酸值間歇性超標直接相關。

表 3 各探針階段腐蝕速率Table 3 Various Stages Corrosion rate of probe mm/a

表 4 加工原油 Lims部分數據Table 4 Part of the data processing of l ims crude oil

3 檢測小結

常壓爐出口管線泄漏發生后,先對爐區高溫管線進行較全面的測厚,測點 337個。隨后對減渣線全流程、常底、減四線、減五線泵出口部位、減六線汽提塔與減壓塔之間未能更換管線進行檢測,測量部位為以上管線的彎頭、大小頭和三通,測點約730點。最后對常頂流程、常二中、常三、常三中和減二中等管線進行檢測,檢測比例為 10%~60%的彎頭、三通、大小頭,測點約 1000點。對檢測數據看,裝置內共 28處高溫部位需進行月度監控。

目前無法對爐內爐管 (1號、2號爐爐管材質選用以 10號鋼為主,部分回彎頭采用 25號鋼。3號爐爐管材質選用為 10號鋼為主,其中對流室光管及急彎頭采用 Cr5Mo。4號爐為減壓爐,對流室光管及輻射室爐管材質采用 Cr5Mo,釘頭管材質采用20號鋼。)進行檢測,根據腐蝕理論分析和Ⅲ套蒸餾的經驗,情況不容樂觀。另外,Ⅰ套蒸餾減壓塔有大量裂紋,經評估后超期服役,原油性質劣化對它的影響程度目前無法檢測,存在安全隱患。

4 對策建議

4.1 加強原油進裝置控制

裝置使用時間長,已到設備管道壽命后期,材質等級低,耐蝕性能差,必須加強工藝控制。由于進廠原油品種多雜,造成腐蝕性介質變化范圍大。總硫和酸值低于設計指標并不代表該原油的腐蝕性就肯定低,與腐蝕相關的是腐蝕性硫和環烷酸的含量,以及它們相互間的比例。

4.2 做好定點測厚和檢測

開展腐蝕速率監測工作以來,已避免了多次事故。目前測厚采用人工方式,儀器本身精度為 ±0.1 mm,探頭直徑 10 mm,面對裝置上萬米大小不等的管線,測厚工作不可避免存在誤差、疏漏,特別是高溫測厚,定點測厚不能代替全面檢測與檢查。

今后需加強設備的安全監督管理,特別對處于高溫、高壓的設備和高速介質沖刷、具有腐蝕介質的苛刻部位的管線、彎頭以及使用年限較長的設備要完善應急預案,加強巡檢和檢測,及時發現和消除設備隱患。擬投入費用開展不拆保溫的檢測、每年對裝置進行一次較全面的檢測 (腳手保溫需配合到位),檢測可采用超聲波測厚,也可引進技術進行 CT掃描等。腐蝕監測必須結合多種方法手段,綜合考慮。

由于加工原油的劣化,檢修中按規范進行檢測已不能保證裝置長期安全運行,建議主流程管道、事故影響面大的設備管道檢測范圍應擴大,比例應提高,必要時延長檢修時間,保證檢測范圍和質量。

4.3 做好化學分析監測

建議增加脫后原油 (或進裝置原油)硫、酸值分析每天一次。

增加脫后原油 (或進裝置原油)、常五線、常底、減四、減五、減六、減渣硫、酸值、鐵離子和鎳離子分析,每周一次。

三頂水分析不合格時,應調整操作后加樣分析直至合格。

4.4 結合裝置檢修,做好材質升級和防腐措施

面對目前國際原油市場的變化,對于基建、改建裝置防腐蝕措施應留有余量,應提高耐蝕等級。工藝盡量不要卡邊操作,以免生產波動對設備造成傷害。

[1] 章建華,凌逸群,張海峰.煉油裝置防腐蝕策略[M].北京:中國石化出版,2008:77-80.

Analysis of Leakage of Outlet of At mospheric Furnace in At mospheric-vacuum D istillation Un it andM easures

M ao L iuliu,Zhang W ei,Sheng Hongjie

(SINOPE Shanghai Gaoqiao Petrochem ical Com pany,Shanghai200137)

The 1#atmospheric-vacuum distillation unit in S INOPEC Shanghai Gaoqiao Petrochemical Company was originally designed for processingDaqinig Crude.The pipingmaterialwasmainly carbon steel.W ith increasing amount of low-quality crude processed by the unit and necessity of long-term operation,the unit could not be operated to meet the production requirements.In January 14,2009,the corrosion leakage occurred at the outlet of atmospheric furnace and leaking was repaired by packetwelding.The measurement of thicknessof high-temperature pipelines in the unit and overhead condensing section found corrosion thinning at many locations,and packet welding or thickness measurement monitoring were adopted based upon the thinning conditions.Many countermeasures have been taken to reduce unit corrosion and strengthen corrosion monitoring,such as control of crude oil quality especially control of the crude oil mixing and TAN,thickness measurement and monitoring for the high-pressure and hightemperature locations which are subject to high-velocity media impingement and corrosion of corrosive media,good chemical analysis and monitoring to appropriately adjust the desalting and injections of water,corrosion inhibitor and fouling inhibitor,upgrading ofmaterials for the equipment in difficult services in overhaul of the unit.As the result,a reliable safe operation of the unit has been ensured.

atmospheric-vacuum distillation,a tmospheric furnace,leakage

TE986

A

1007-015X(2011)06-0029-04

2011-09- 02;修改稿收到日期:2011-10-19。

茅柳柳,2005年 7月畢業于南京東南大學機械系,現為中石化上海高橋分公司煉油事業部作業一區Ⅰ套蒸餾裝置設備員。E-mail:maoliuliu@sinogpc.com

(編輯 張向陽)