常減壓蒸餾裝置腐蝕分析與檢測

張中洋,高 明,李 靜

(1.中國石油化工股份有限公司天津分公司,天津 300270;2.空軍油料研究所,北京 100076;3.空軍 93668部隊,北京 100076)

常減壓蒸餾裝置腐蝕分析與檢測

張中洋1,高 明2,李 靜3

(1.中國石油化工股份有限公司天津分公司,天津 300270;2.空軍油料研究所,北京 100076;3.空軍 93668部隊,北京 100076)

國內煉油企業因腐蝕問題影響裝置穩定運行的情況十分普遍,嚴重者造成安全事故。加工劣質油后,出現腐蝕事故的頻次及程度不斷增加,從而各煉油企業對防腐檢測、防護及管理工作提出了更高的要求。對常減壓蒸餾裝置存在的主要腐蝕問題進行了分析,通過總結定點測厚工作存在的缺點和不足,提出全新的腐蝕檢測理念。腐蝕檢測通過對設備原始資料進行統計分析,識別腐蝕存在部位及表現形式,分析設備風險等級;根據腐蝕機理和 RB I風險分析結果,提出主要設備的測厚布點,對管線進行層次劃分并制定檢測原則;指出工藝防腐效果檢測與腐蝕檢測的關系,對原油質量及電脫鹽控制、塔頂低溫部位防腐監測、在線探針監測、不定期設備腐蝕檢測管理與分析提出建議,為常減壓蒸餾裝置腐蝕檢測與管理提供經驗。

常減壓蒸餾 腐蝕檢測 工藝防腐

某廠常減壓蒸餾裝置處理能力為 10 Mt/a,2009年建成投產,該裝置主要由原油電脫鹽脫水、常壓蒸餾、減壓蒸餾和輕烴回收等部分組成。鑒于國際國內原油市場的變化及提高經濟效益的需要,裝置建成后所加工的混合原油的硫含量較以往有大幅度的提高,進一步加劇了常減壓及后續裝置的腐蝕。國內外煉油廠防腐對策主要包括原料控制、工藝防腐、腐蝕檢測、合理選材、陰極保護和涂層保護等。該裝置是按照加工硫質量分數小于 2.56%的原油設計建造的,裝置選材基本符合 SH/T3096-2001《加工高硫原油重點裝置主要設備選材設計導則》、SH3059-2001《加工高硫原油重點裝置主要管道設計選材導則》的規定。但加工高硫原油后對防腐檢測、防護及管理工作提出了更高的要求,腐蝕檢測工作較以往應更加精細、合理、及時、準確,從而保證設備及管道的安全平穩運行。

1 裝置腐蝕機理

(1)低溫 (≤120℃)輕油部位腐蝕:在蒸餾過程中 HCl及硫化物加熱分解生成的 H2S隨同原油中的輕組分一同揮發進入分餾塔頂及冷凝冷卻系統,當 HCl及 H2S都以氣體形式存在時是沒有腐蝕性的,但是,當其在冷凝區出現液體水時,HCl即溶于水中生成鹽酸,此時由于初凝區水量極少,鹽酸濃度很高,形成腐蝕性十分強烈的“稀鹽酸腐蝕環境”。若有 H2S存在,可加速該部位的腐蝕。

(2)高溫硫腐蝕:原油中所含硫化物的高溫腐蝕,實質上是以硫化氫為主的活性硫的腐蝕。在實際的腐蝕過程中,首先是有機硫化物轉化為硫化氫和元素硫,接著是它們與碳鋼表面直接作用產生腐蝕,在 370℃的環境中以硫化氫腐蝕為主;在 350~400℃的環境中分解出來的硫元素比硫化氫有更強的活性,因此腐蝕也就更為激烈,此環境中低級硫醇也能與鐵直接反應。

(3)環烷酸腐蝕:環烷酸與金屬表面的鐵反應生成環烷酸鐵,環烷酸鐵易溶于油中,從而使更多的金屬表面暴露出來再次遭受酸腐蝕。由于原油中含有硫化氫,生成的環烷酸鐵將繼續與硫化氫反應,生成硫化鐵和環烷酸,使腐蝕循環下去。生成的環烷酸鐵富集后也是一種潛在的危險源。因為,雖然環烷酸鐵本身沒有腐蝕性,但當硫化氫存在時,腐蝕循環即可發生,可能造成嚴重的局部腐蝕[2]。

2 腐蝕檢測與定點測厚

定點測厚是大多煉油廠發現裝置運行隱患和檢測腐蝕率的重要手段,在腐蝕檢測中扮演著極其重要的角色[3]。該裝置原定點測厚方法如下:根據各裝置的腐蝕機理及分析結果,制定了各裝置工藝設備和管道的定點測厚方案,各裝置根據檢測方案堅持每季度檢測一次,針對重點監測部位加大頻次,對出現的問題擴大范圍舉一反三,根據測厚結果對定點測厚方案進行動態優化調整測厚部位和測厚頻率,使測厚布點合理,及時發現問題。實踐證明,這種方法存在覆蓋面小、檢測時機不夠及時準確、測厚布點主要依靠理論及技術人員的經驗、與其他防腐監測方法結合不夠、查找隱患能力不足等缺點。針對以上缺點,組織專業技術人員對定點測厚方法進行修改和補充,提出一種全新的腐蝕檢測理念。其特點在于:充分結合腐蝕機理、RBJ風險分析、測厚歷史數據及工藝防腐運行狀況進行統計分析,制定檢測方案,對管線測厚進行分層次檢測和管理,對工藝防腐監測管理和不定期設備腐蝕檢測管理給出分析意見。

2.1 原始資料統計與分析

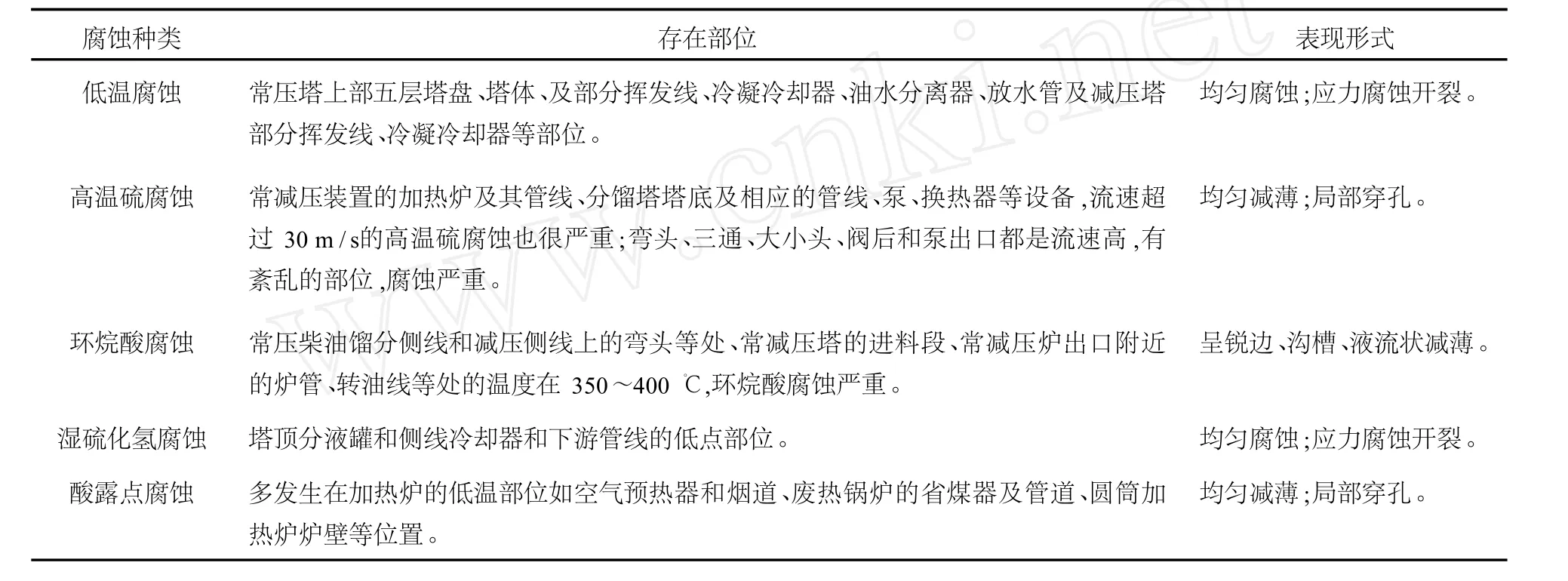

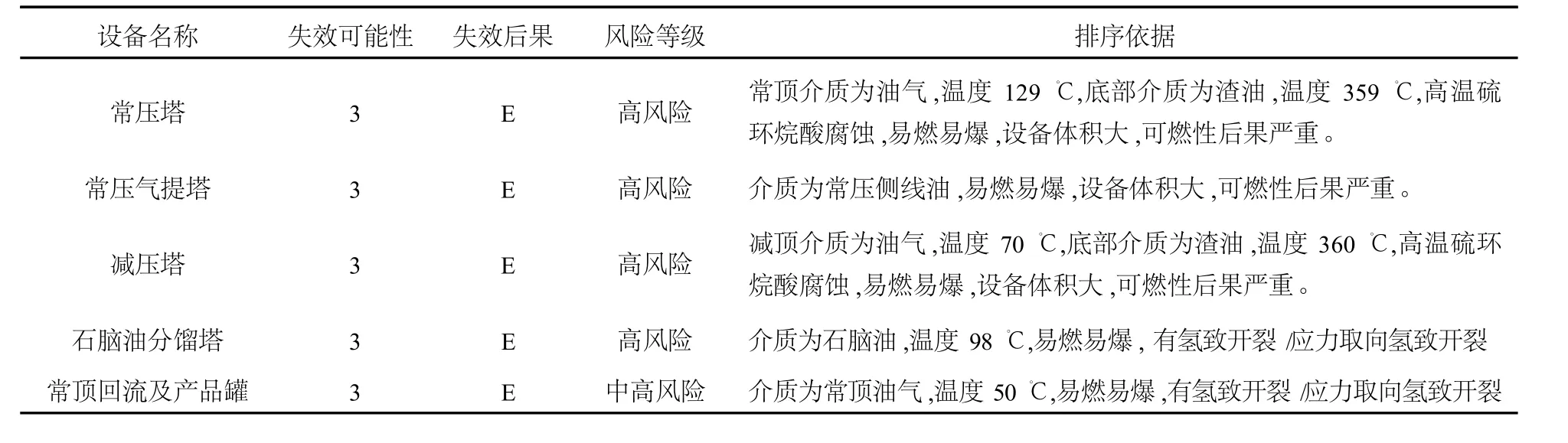

搜集裝置設備與管道檔案資料,重點審查材質、操作溫度、介質等信息;對裝置腐蝕機理、RB I風險分析[4]、理論腐蝕速率[5,6]、測厚歷史數據及工藝防腐狀況進行統計和分析,識別材質偏低隱患、識別腐蝕存在部位及表現形式、分析風險等級。腐蝕機理分析見表 1,主要設備風險排序及依據見表 2。表 2中失效可能性共分 3級;失效后果分為A,B,C,D和 E5級。

表 1 腐蝕機理分析Table 1 Analyses for corrosion mechanis m

表 2 主要設備風險排序及排序依據Table 2 The risk rank ofmajor eguipment and the basis of ranking

常減壓蒸餾裝置主工藝管道共 910條,其中風險等級為中級的有 127條,風險等級為中高級的有10條;存在低溫腐蝕的管道有 35條,存在高溫硫腐蝕的管道有 105條,存在環烷酸腐蝕的管道 105條,存在應力腐蝕開裂傾向的管道有 49條。

2.2 參照依據

《加工高硫高酸原油重點裝置主要設備設計選材導則》SH/T3096— 2001;

《加工高硫高酸原油重點裝置主要管道設計選材導則》SH/T3129— 2002;

中國石油化工股份有限公司《加工高硫高酸原油部分裝置在用設備及管道選材指導意見》;

中國石油化工股份有限公司《加工高含硫原油裝置設備管道測厚管理規定》;

API Publication 581,Risk-Based Inspection Base Resource Document;

API RecommendedPractice 580,Risk-Based Inspection,First Edition;

《石油化工裝置設備腐蝕與防護手冊》;

2.3 測厚布點及檢測原則

2.3.1 主要設備測厚布點

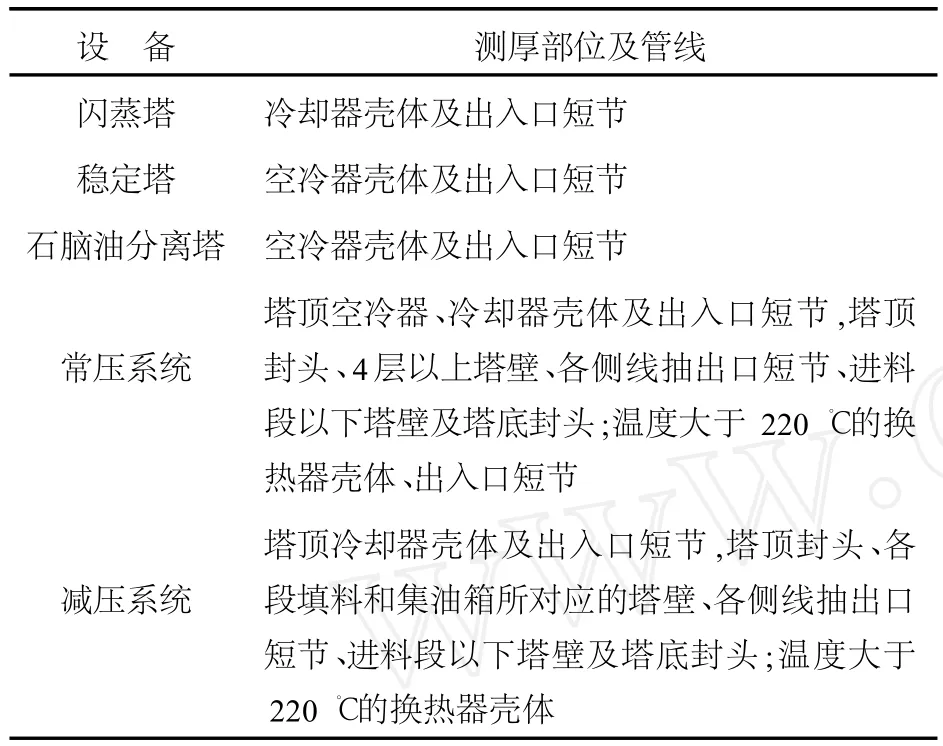

根據腐蝕機理和 RB I風險分析結果,分析出主要設備及管道的測厚布點,主要設備的測厚部位見表3。

表 3 主要設備的測厚部位Table 3 Thicknessmeasurement site ofmajon eguipment

2.3.2 管線的層次劃分與檢測原則

根據腐蝕機理、RB I風險分析結果、裝置物流特性、硫分布、管線的重要性及出現腐蝕的危害程度,通常將常減壓蒸餾裝置的管線分成三個層次,這樣既可以保證測厚的有效覆蓋面,保證查找隱患的能力,又可以避免重復性的工作。第一層次的管線包括存在中高風險等級的管線、部分存在中風險等級的管線、存在應力腐蝕開裂傾向的管線、存在低溫腐蝕的常頂及減頂油氣線、部分高溫硫 /環烷酸腐蝕的管線。中風險等級的管線參照《加工高硫高酸原油重點裝置主要管道設計選材導則》將硫含量較高并且材質偏低的部位歸為第一層次;存在高溫硫 /環烷酸腐蝕的管線中將操作溫度在 270~280℃或流速較高存在湍流的部位歸為第一層次;存在應力腐蝕開裂傾向的管線在檢測時除定點測厚以外,還應定期做無損檢驗。綜合以上原則第一類管線共 210條。第二層次的管線包括剩余的存在高溫硫 /環烷酸腐蝕的管線、剩余的中風險等級的管線、腐蝕機理不明確但對裝置重要性高的管線、高溫高壓管線及流速較大的部位。綜合以上原則第一類管線共 335條。除第一層次、第二層次之外,將裝置剩余的管線都歸為第三層次。

在從事腐蝕檢測時,第一層次管線需將所有的彎頭、三通及短節都納入檢測范圍,并在每一輪腐蝕檢測工作中對各部位均進行對應檢測,一年至少完成三輪檢測。第二層次管線需選取重點并具有代表性部位進行檢測,一年至少完成兩輪檢測,減薄部位需增加檢測頻次。第三層次管線需選取重點部位進行檢測,一年至少完成一輪檢測。在每一輪檢測工作完成后對數據進行統計分析,分析減薄原因,提出控制措施,并對檢測方案進行調整優化。

3 工藝防腐蝕

工藝防腐是解決常減壓蒸餾裝置塔頂低溫部位腐蝕的有效措施,其效果的好壞主要是通過原料質量的控制、電脫鹽效果監測、塔頂冷凝水分析、在線探針監測及設備管線測厚結果來進行評價的。工藝防腐蝕方案應根據加工原料的變化、防腐效果評估、腐蝕檢測結果進行調整;工藝防腐蝕方案發生改變時,應根據實際情況安排合理的腐蝕檢測方式。

3.1 原料質量及電脫鹽監測

控制好進裝置原油的硫含量、鹽含量、水含量,原則上不能超過設防值。當有特殊情況需短期、小幅超出設計值時,要制訂并實施嚴格的工藝防腐蝕措施,同時要加強薄弱部位的腐蝕檢測和對工藝防腐蝕措施實施效果的監督。

電脫鹽的注水量、操作溫度、壓力、混合強度、電場強度、界位控制和停留時間等操作條件應經過實驗確定,原油品種變化時,及時進行工藝評價與篩選研究,并對實際的脫鹽工藝和藥劑進行合理調整,確保電脫鹽具有最佳效果。

3.2 塔頂低溫部位防腐蝕監測

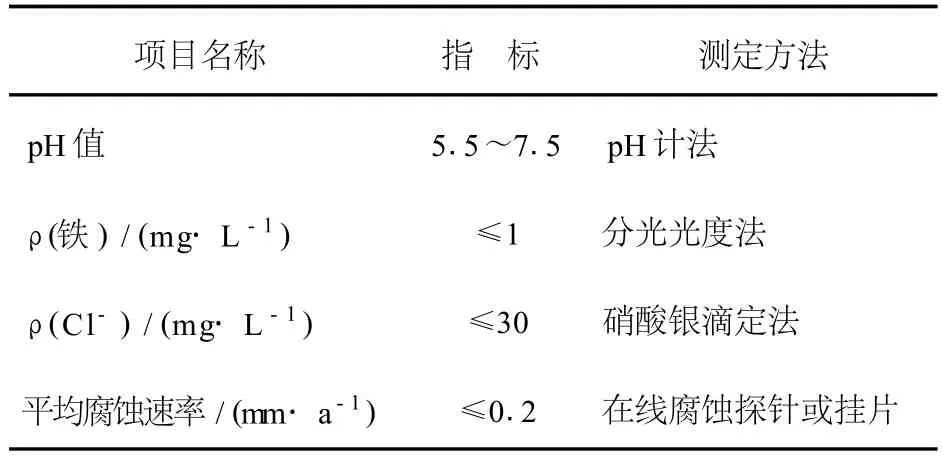

對于該常減壓蒸餾裝置分別在常壓塔、減壓塔和穩定塔塔頂低溫部位加注了工藝防腐注劑,按照中石化工藝防腐管理規定,在施加工藝防腐的部位需有相應的監測措施,即應對三塔頂冷凝水中氯離子、鐵離子及 pH值進行定期監測并制定嚴格的控制指標。“三注”后塔頂冷凝水控制指標詳見表 4。

表 4 “三注”后塔頂冷凝水控制指標Table 4 Control targets of overhead condensatewater after‘pr iming’

3.3 在線探針監測

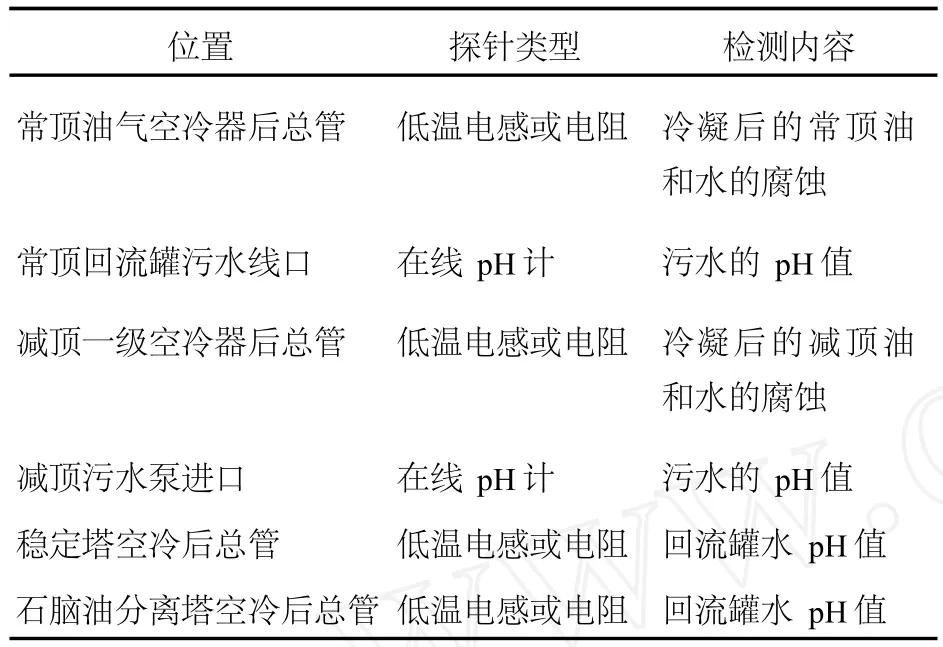

電脫鹽及塔頂低溫部位防腐效果監測對工藝防腐效果的評價具有一定的滯后性,無法快速及時地將數據反饋給操作現場,故僅能作為事后評價分析的工具。因此在現場安裝在線探針,既可以準確地掌握設備正常運轉時的腐蝕速率,預測設備的使用壽命,也可以在腐蝕速率驟然變化時,及時檢查操作系統,找出問題所在,快速反應強化現場實時控制操作。現場安裝在線探針位置見表 5。

表 5 現場安裝在線探針位置Table 5 The on-siteinstallation location of online probe

4 不定期設備腐蝕檢測管理與分析

(1)根據不同檢測方式的檢測結果,不定期進行腐蝕檢測,如氫通量測試、熱成像測試、煙道氣硫酸露點測試等,并對檢測結果分析整理。

(2)煙氣露點測定:控制排煙溫度,確保管壁溫度高于煙氣露點溫度 10~15℃,露點溫度可以使用露點測試儀檢測得到。

(3)檢測并分析爐管熱電偶數據。

5 結語

對常減壓蒸餾裝置進行了腐蝕原因分析;對定點測厚工作進行補充和完善,提出全新的腐蝕檢測理念;對工藝防腐情況進行了探討,為常減壓蒸餾裝置腐蝕檢測與管理提供了經驗。

[1] 饒興鶴.煉油工業防腐技術的若干進展[J].煉油,2000,5(1):65-70.

[2] 勝利煉油廠主編 .煉油廠設備的腐蝕與防腐[M].北京:石油工業出版社,1979:49-207.

[3] 王百森.煉油裝置全面腐蝕控制體系建立與運行[J].石油化工設備,2009,38(5):69-72.

[4] API Publication 581-Risk-Based Inspection Base Resource Document[S].

[5] SH/T3096-2001,加工高硫高酸原油重點裝置主要設備設計選材導則[S].

[6] SH/T3129-2002,加工高硫高酸原油重點裝置主要管道設計選材導則[S].

[7] 夏延燊.蒸餾裝置塔頂冷凝系統防腐蝕工藝與腐蝕監測[J].石油化工設計,2007,24(3)55-58.

[8] 曾彥華.腐蝕監測技術在煉油裝置上的應用[J].石油化工腐蝕與防護,2005,22(1):56-59.

Analysis of Corrosion in At mospheric-vacuum D istillation and Testing

Zhang Zhongyang1,GaoM ing2,L i Jing3

(1.SINOPEC Tianjin Com pany,Tianjin 300270;2.O il Fuel Research Institute of A ir Force,Beijing 100076;3.Beijing93668A ir Force,Beijing100076)

When the refinery began to process low-quality crudes,the occurrence frequency of corrosion-related accidents and corrosion degrees are increased,which demands higher requirements for corrosion testing,corrosion protection and corrosion management of oil refining companies.The main corrosion problems in the atmospheric-vacuum distillation units are analyzed,inefficiency and shortcomings in fixed-point thickness measurement are summarized,and new corrosion testing concepts are proposed.In corrosion testing,the original data of equipment are first systematically analyzed to know the corrosion locations and forms and analyze the risk class of equipment.Based upon the corrosion mechanis ms and results of RB I risk analysis,the thickness measurement points distribution of main equipment are proposed,piping is classified and associated testing principles are deter mined.The relationship between process corrosion prevention testing and corrosion testing is described.Recommendations are proposed for control of crude quality and electric desalting,monitoring of corrosion in tower overhead low-temperature section,online electrical probe testing,random equipment corrosion testing management and analysis,which provides good experience for corrosion testing and corrosion management of atmospheric-vacuum distillation units.

atmospheric-vacuum distillation unit,corrosion testing,process corrosion prevention

TE986

A

1007-015X(2011)06-0040-04

2011-09- 02;修改稿收到日期:2011-10-14。

張中洋 (1982-),工程師,2008年畢業于遼寧石油化工大學化學工藝專業,現主要從事煉油化工設備的腐蝕檢測與分析、實用腐蝕防護與檢測技術的開發。郵箱:zhangzhongyang1982@163.com

(編輯 張向陽)