真空處理在ZL101精鑄件生產中的應用

聶小武(湖南鐵路科技職業技術學院機械工程系,湖南株洲市 412000)

真空處理在ZL101精鑄件生產中的應用

聶小武(湖南鐵路科技職業技術學院機械工程系,湖南株洲市 412000)

闡述了利用真空感應熔煉爐對ZL101合金液進行真空處理的工藝過程,結果說明真空處理是消除鋁合金鑄件針(氣)孔的有效措施。

鋁合金;精鑄件;針孔;真空處理

針孔是鋁合金鑄件的常見缺陷,它對鑄件質量危害很大。鋁液與空氣中的水汽極易發生如下反應:

2Al+3H2O→Al2O3+6[H]

在熔煉時氫溶入鋁液,當鋁液凝固時氫在鋁中的溶解度將發生劇烈下降而析出,就會在鑄件中形成針孔。

采用六氯乙烷精煉來去除鋁合金液中的氣體和夾雜物,是目前普遍采用的方法。但由于熔煉、澆注過程中影響針孔產生的因素很多,比如:爐料、坩堝及熔化澆注工具的準備和處理,精煉劑、變質劑的烘干,攪拌、扒渣和澆注操作,甚至熔煉設備的性能等,所以盡管六氯乙烷除氣效果好但也難以保證長期穩定、徹底地清除針孔和氧化夾渣,鋁合金精鑄件生產中針孔超標的問題時有發生。

鑄件內部和表面的氣孔也是鑄件報廢的主要原因之一。常規的大氣下澆注的方法不可避免會卷入空氣,一些由于其它原因產生的氣體也會留在合金中,最終在鑄件上形成氣孔。ZL101、ZL104等鋁合金精鑄件鑄造,通常采用常規工藝熔化澆注,即使用電阻坩堝爐熔化,六氯乙烷精煉,雙色變質劑變質,大氣下澆注。近年來,用戶對鑄件質量要求越來越高,提出了一些非常嚴格的要求,按照常規工藝生產已難以滿足。例如,大型精鑄件萬向支架的材質為ZL101,鑄件按HB963-90-Ⅱ類驗收;此外,在二處指定X射線檢查區,機加工后表面不允許針孔存在,生產的鑄件大多不能消除指定部位的針孔,還常有較大的氣孔和氧化夾渣存在,廢品率很高,甚至整爐報廢。某殼體是一種基本壁厚為1mm的薄壁精鑄件,材料為ZL101,用戶表面質量要求很高,該鑄件因相對厚大部位的表面氣孔造成的報廢常常達到50%以上,采取了多種工藝措施,也無法解決。

1 真空處理

為了解決上述問題,根據工廠現有設備狀況,決定在這些ZL101鋁合金精鑄件生產中嘗試采用真空處理的方法,也就是對合金液進行真空除氣、真空澆注。

1.1 真空除氣原理

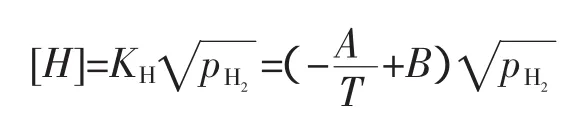

根據西華特定律,氫在鋁液中的溶解度[H]與液面上氫分壓PH2成下列關系:

式中,KH為氫的溶解度系數;T為熱力學溫度;A、B為常數。當采用真空處理時,鋁液的吸氣傾向趨于零,而鋁液表面上氫分壓降低,自鋁液中析出氫氣的傾向很強烈,已溶于鋁液中的氫不斷析出,在氫氣泡上浮過程中也帶走了氧化夾雜物,因而使鋁液純凈。

1.2 真空處理設備

所用設備為ZGJL0.025-2.5A真空感應熔煉爐,它的一些基本參數如下:額定容量0.025t;額定功率100kW;額定電壓750V;額定頻率2500Hz;極限真空度 6.67×10-2Pa。

這是一種立式非連續生產類型的真空中頻感應電爐,每熔鑄一爐必須破真空,處理鋁合金時,使用石墨坩堝,最大容量約為8kg。

1.3 真空處理工藝過程及參數的確定

結合萬向支架等鑄件的生產,初步確定對ZL101合金進行真空處理的基本工藝方法和參數。

1.3.1 合金準備

ZL101合金的熔煉按照常規工藝在普通電阻坩堝爐內進行,采用六氯乙烷精煉,變質后用澆包轉移至真空感應爐坩堝。電阻爐內熔煉溫度控制在750℃以下,避免合金液中產生更多的氫和氧化夾雜。

1.3.2 模殼準備

為了防止在真空爐內澆注時跑火,用于真空爐澆注的模殼在普通模殼的基礎上再涂掛一層料漿。由于真空下模殼內空氣阻力大為減小,合金充型能力強,故一般情況下澆注前模殼預熱100~200℃即可,以便工人在真空罐內調整澆注位置。

1.3.3 真空除氣

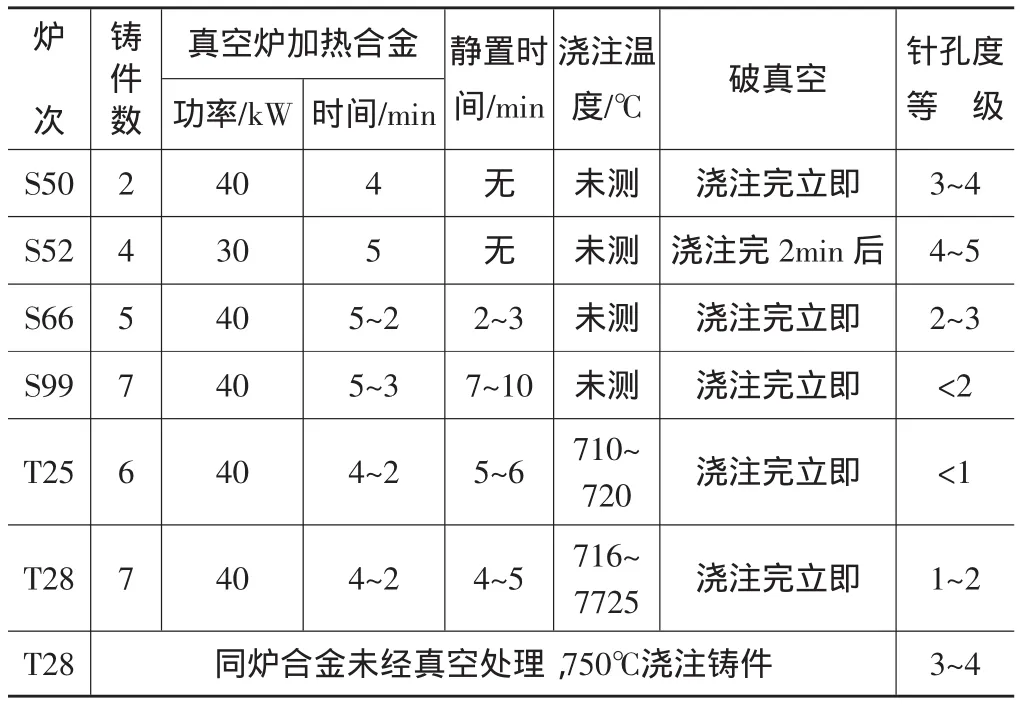

鋁合金液轉移至真空爐坩堝內后關閉真空罐罐蓋,開啟旋片式真空泵抽真空。由于ZGJL0.025-2.5A真空爐坩堝容量小,每次澆注一組模殼所需鋁合金重量也少(如萬向支架,約需4kg),加之電阻爐距真空爐較遠,合金液用澆包轉移至真空爐坩堝后降溫幅度大,來不及真空處理溫度已降至澆注溫度以下,故需重新在真空爐內加熱。當真空表指針接近-0.1MPa時開始給坩堝送電加熱合金液,使合金液溫度高于澆注溫度,然后停電,將合金液在真空下靜置一段時間降至澆注溫度進行澆注。表1列舉了支架真空爐試制過程中一些爐次的真空處理過程及鑄件針孔度的評定。

表1 ZL101合金的真空處理

可以看出,真空處理過程中對除氣起決定性作用的階段是靜置階段,靜置降溫過程中,鋁液中的氫因溫度下降引起溶解度下降,在真空下從鋁液中呈氣泡排出從而使鑄件針孔度降低。

如果沒有靜置過程,將鋁液加熱后即澆注、破真空,由于溫度升高使氫的溶解度增加對真空處理起相反的作用,而真空下去氣反應只限于表面層[2],鋁液深部的溶解氫要向表面擴散,時間需要很長,因此在有限的加熱時間內真空處理作用不明顯,或者只是在澆注完畢后繼續保持一段時間真空也不會起到除氣作用,因為這時鋁液已開始凝固了。

經過對萬向支架、U型基座等鑄件數十爐次的生產,表明對于ZGJL0.025-2.5A真空爐這樣的坩堝容量,靜置時間保持4~6min就可得到足夠致密的鑄件,鑄件針孔度一般不會超過1級,加工后表面很難發現針孔,也無氣孔。時間過短則除氣不徹底,時間過長則生產效率太低,而且需將鋁液加熱較長時間,升到較高溫度,引起合金液質量惡化。

1.3.4 真空澆注

(1)真空下澆注能有效消除因澆注不當等在鑄件表面和內部產生的氣孔。對851殼體進行了真空澆注的試驗,結果完全消除了表面氣孔缺陷。

(2)在真空下澆注可以采取比大氣下更低的澆注溫度,有利于減輕因澆注溫度過高而引起的縮孔(松)等缺陷。

1.3.5 破真空

澆注完后應立即破真空,使合金在大氣下結晶,盡量使鑄件組織致密。

2 真空處理中存在的問題

(1)由于受前述設備因素的限制,為保證靜置時間和澆注溫度,鋁液轉移至真空爐坩堝后必須再次加熱,在電磁攪拌作用下鋁液會產生翻騰。有研究表明[2],鋁液不斷翻騰,使變質效果不穩定,有時使變質作用消失。

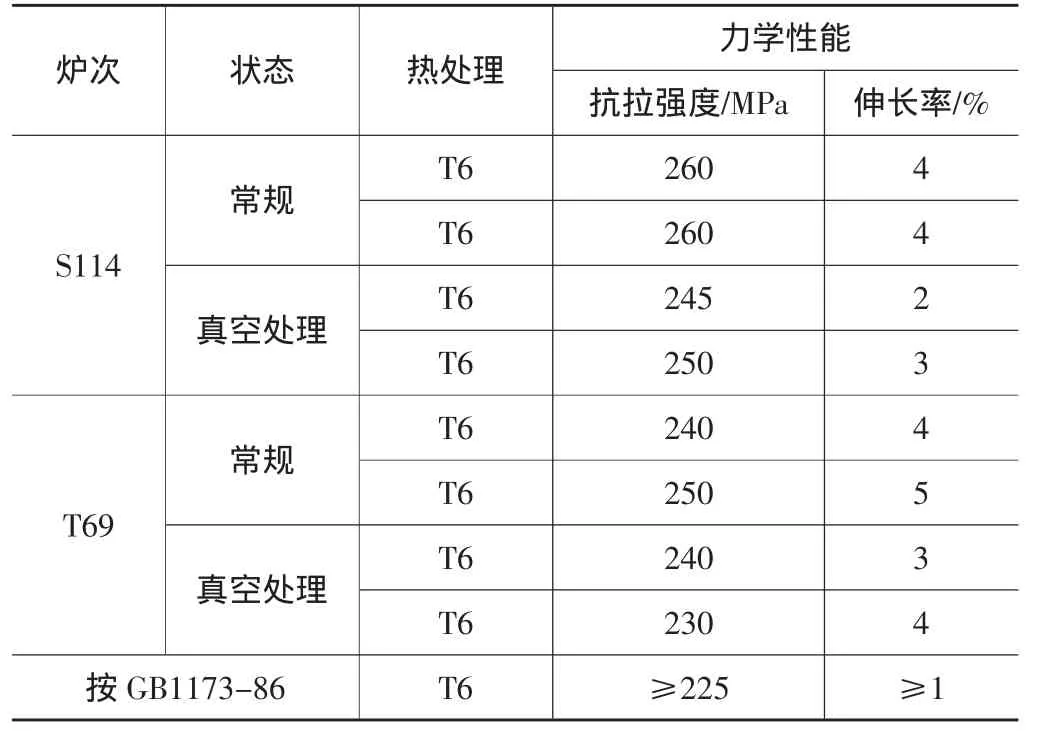

(2)真空爐所安裝的鎧裝熱電偶外有不銹鋼保護管,使熱電偶惰性增大,測溫時(停止加熱鋁液)不能立即顯示鋁液溫度,需預熱一段時間,因此測不到鋁液加熱到的最高溫度,甚至能夠顯示鋁液溫度時,鋁液已降至澆注溫度以下。為了能夠測到規定的澆注溫度并按其澆注,往往會因難以掌握而將鋁液加熱到過高的溫度使其性能變壞。表2對比了同爐ZL101合金在大氣下按常規工藝所鑄試棒與經真空處理后所鑄試棒的力學性能。

表2 ZL101合金試棒性能

經真空處理所鑄試棒的力學性能反而不如按常規工藝所鑄試棒的力學性能,對比T69爐兩種試棒的顯微組織,常規工藝所鑄試棒正常,經真空處理所鑄試棒α固溶體樹枝狀晶非常長,且基本呈一個方向排列,共晶硅有的較粗大,類似于過熱組織,很明顯與鋁液被過度加熱有關。

3 改進措施

(1)將合金液在電阻坩堝爐內升到較高溫度(≤780℃),轉移到真空爐坩堝時應盡量裝滿坩堝,第一次轉移合金液前將真空爐坩堝充分預熱,盡可能使合金液溫度損失小,在保證靜置時間的前提下不再在真空爐坩堝內加熱合金液或只需短時小功率加熱。

(2)拆除鎧裝熱電偶不銹鋼保護管以消除測溫惰性,盡管這樣會縮短熱電偶壽命;或更換快速測溫儀器。

4 結論

(1)真空處理鋁合金液能有效地消除鑄件的針孔、氣孔缺陷,且質量穩定。

(2)靜置是真空處理的決定性環節,適當的靜置時間是保證除氫的關鍵。

Application of Vacuum Treatment on Production of ZL101 Investment Castings

NIE XiaoWu

(Department of Mechanical Engineering,Hunan Vocational College of Railway Technology,Zhuzhou 412000,Hunan China)

The technology process of vacuum treatment in investment casting of ZL101 alloy using vacuum induction furnace has been expounded.The results showed that it was the effective measures for the elimination of pin(gas)holes in aluminum alloy castings.

Aluminum alloy;Precision castings;Pinhole;Vacuum treatment

TG292;

A;

1006-9658(2011)03-3

2011-03-05

2011-021

聶小武,男,講師,博士研究生,從事鑄造工藝研究