消失模鑄件常見缺陷及控制

胡志君,孫 萍,張燕瑰,吳 進,程和法,余金元

(1.合肥工業大學 材料科學與工程學院,合肥市 230009;2.銅陵萬象汽車零部件有限公司,安徽銅陵市 244141)

消失模鑄件常見缺陷及控制

胡志君1,孫 萍1,張燕瑰1,吳 進1,程和法1,余金元2

(1.合肥工業大學 材料科學與工程學院,合肥市 230009;2.銅陵萬象汽車零部件有限公司,安徽銅陵市 244141)

結合大量生產實例及試驗數據,分析了消失模鑄造生產中變形、塌箱、粘砂、冷隔、夾砂及碳夾雜等常見缺陷產生的原因并給出了防止措施。研究結果表明,消失模鑄件質量受泡沫模樣及其熱解特性、涂料、造型特點、高溫鐵液、負壓度、澆注過程及充型凝固過程等因素綜合影響。

消失模鑄造;鑄件缺陷;質量控制

在消失模生產中,泡沫模樣及其熱解特性、涂料特性、造型特點及鐵液充型凝固特性均會對鑄件質量產生重要的影響。現階段針對消失模鑄造特性的研究還不夠深入,一些理論還未完全掌握,因此,在生產中較易出現因消失模鑄造特點引起的鑄件缺陷。本文就是在消失模鑄造生產條件下,通過分析大量生產試驗數據,研究了消失模鑄件容易發生的缺陷,并提出了防止措施,為消失模生產中控制鑄件缺陷、提高鑄件質量提供參考和依據。

1 表面缺陷

1.1 變形

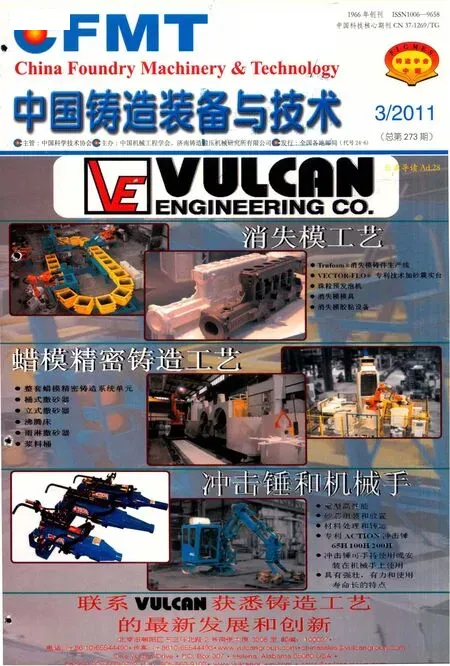

鑄件變形主要表現為某些具有圓周的鑄件圓周度不夠及一些中空輪廓尺寸與設計不符,如圖1所示離合器鑄件變形極為突出,試制時因變形產生的廢品率高達30%。

圖1易變形泡沫模樣及拉筋示意圖產生變形的最主要原因是模樣本身強度不夠。該模樣圓周上部處于邊緣獨立的位置,結構不緊湊,其它部分給予的支撐較少,泡沫模樣在此處的強度往往較低,容易發生模樣變形,使模樣尺寸與實際要求尺寸不符。另外在浸掛涂料、烘干及裝砂造型過程中,因操作不當也易使泡沫模樣變形,如涂料層強度不夠、模樣沒有完全烘干、造型時因操作不當導致型砂對模樣的擠壓,均會引起模樣變形。澆注系統選擇不當及模樣在砂箱中的位置不當也會使模樣在澆注過程中受熱變形。

根據鑄件變形原因有針對性地采取防止措施,具有圖1所示形狀的模樣,僅靠泡沫本身的強度很難防止變形。經過多次生產試驗,在模樣開口處及圓周處粘貼竹簽固定形狀,圖中竹簽起到拉筋的作用,其防變形效果明顯。另外,涂料的流變特性和密度要符合要求,邊攪拌邊浸涂,避免在浸涂時因涂料密度高而加力使模樣變形,烘干時模樣要放置合理[2]。加砂造型時要使模樣內腔及外圍緊實度相同,避免因模樣內外型砂壓力不同而使模樣變形。

1.2 粘砂

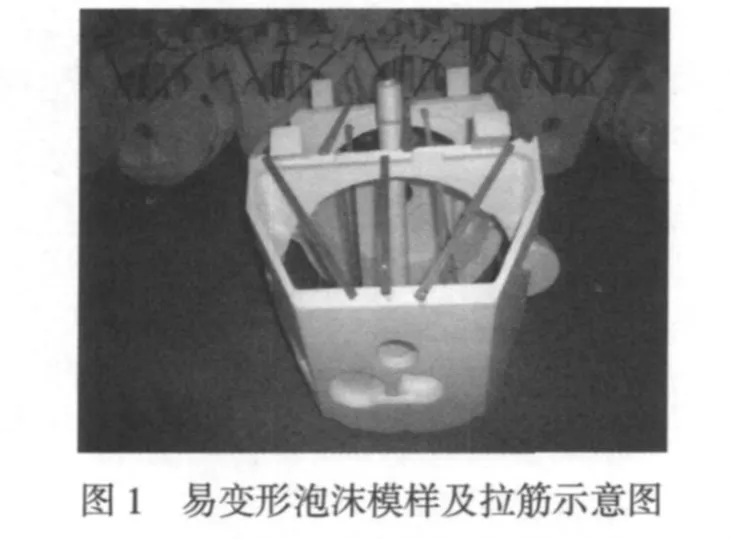

粘砂是消失模鑄件最為常見的缺陷,表現為鑄件表面粘結型砂,如圖2所示,使鑄件清理難度增大,粘砂嚴重時會使鑄件報廢。粘砂常出現在鑄件熱節部位及鑄型不緊實的部位[3],在澆注溫度較高時,鑄件粘砂面積通常較大。

鑄件粘砂情況主要受澆注溫度、涂料層質量、負壓度、型砂緊實率的影響。消失模鑄造為泡沫模樣實型鑄造,在澆注過程中金屬液需熔化泡沫模樣后才能進入鑄型,模樣熔化要吸收一定的熱量,因此,消失模鑄造的澆注溫度要高出傳統鑄造30~50℃[2]。在消失模鑄造生產中,澆注溫度達到1460℃左右,高溫金屬液對涂料層的烘烤作用增強,當涂料層太薄或有裂縫時,金屬液透過涂料層滲出與型砂粘結,造成鑄件粘砂。負壓太低,泡沫模樣氣化產物排出涂料層的難度增大,聚集在型腔內使鐵液充型壓力增大,導致鐵液向涂料層外滲透;負壓度太高,使型腔內外壓力差增大,鐵液有向型腔外型砂滲透的傾向。鑄型不夠緊實或不均勻也會使涂料層內外壓強不一致而產生鐵液滲透現象,從而發生鑄件粘砂。

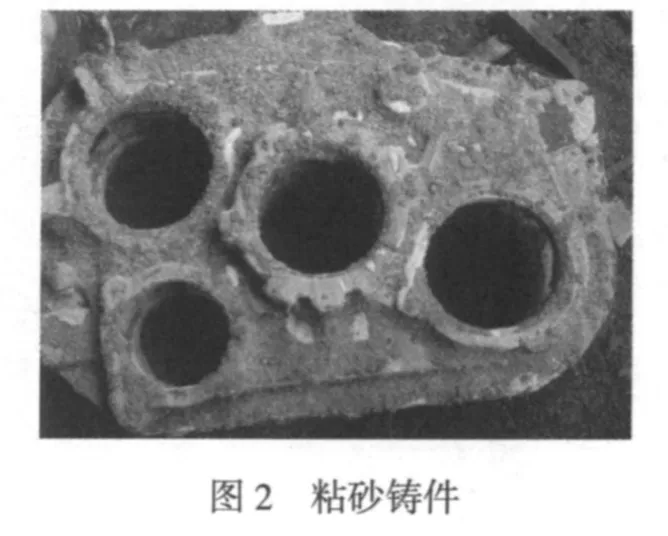

對易于發生粘砂的熱節部位,用粘土砂覆蓋泡沫模樣相應部位,如圖3所示,然后放在干燥室里烘干,使粘土砂粘貼在熱節部位,因粘土砂強度高、結合緊密,這樣在澆注時就避免了熱節部位因溫度高而發生的粘砂。在保證澆注順利進行的情況下,要盡可能地降低澆注溫度及負壓度,以抑制高溫金屬液的滲透力,負壓度一般設定在30~50kPa。適當增加涂料層厚度,選用最佳涂料配方,涂料層應涂刷均勻,厚度適宜[3]。

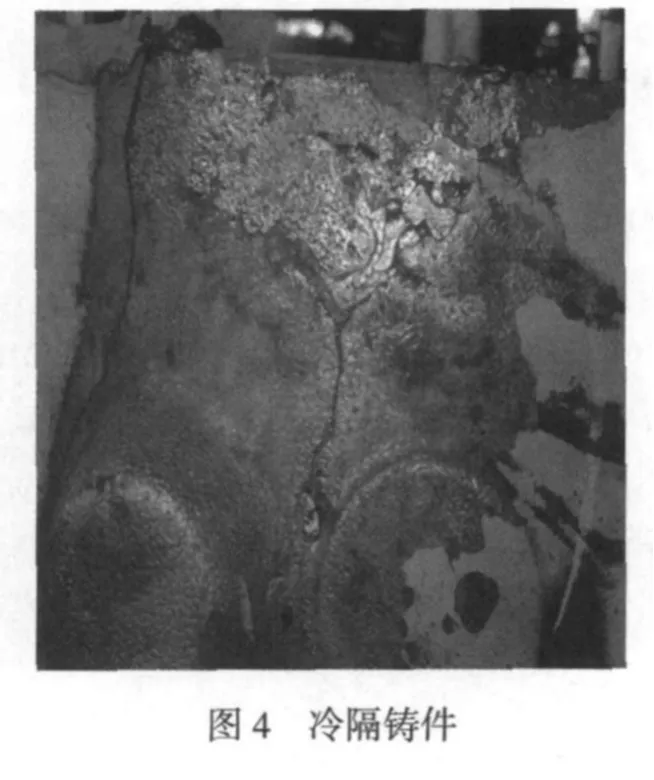

1.3 冷隔

冷隔常是在兩股鐵液的匯合處,因此處鐵液溫度較低而未能完全熔合,使鑄件外壁不完整,出現皺紋或淺顯裂紋。對于消失模鑄造來說,采用階梯式澆注系統出現冷隔鑄件的幾率很高,圖4就是采用階梯式澆注系統產生的冷隔廢件。

消失模鑄造為泡沫模樣實型鑄造,其充型過程區別于傳統空腔鑄造。對于傳統空腔鑄造來說,階梯式澆注系統容易實現下、上澆道依次充型,而對消失模鑄造來說,由于型腔中泡沫模樣對金屬液充型的影響,使得階梯式澆注系統很難實現下、上內澆道依次充型。開始澆注時,金屬液在直澆道中的流動受到緩沖及背壓效應的影響,速度變緩,使得上層內澆道優先充型[4]。在隨后充型過程中,上、下內澆道同時充型,充型完畢時,兩股鐵液匯集在一起,鐵液在流動過程中受泡沫模樣氣化吸熱影響,鐵液前端溫度較低,因此在兩股鐵液匯集處容易形成冷隔缺陷。

在生產中,對一些輪廓尺寸及高度較大的鑄件,往往設計階梯式澆注系統預期金屬液首先由底層內澆道充型,隨著型內液面上升,自下而上的流經上層內澆道,因而充型平穩,有利于順序凝固,避免縮松、縮孔、冷隔及澆不到等鑄造缺陷。但從生產結果看,毛坯中較多冷隔鑄件,則與預期結果恰恰相反。將澆注溫度提高到1460~1470℃,雖能降低一定比例冷隔鑄件的出現,但效果不顯著。提高澆注溫度只能有限解決鑄件冷隔缺陷的發生,不能消除階梯式澆注系統在消失模鑄造特有充型特性條件下引起的冷隔缺陷。因此,消失模鑄造不宜采用階梯式澆注系統。

1.4 塌箱

消失模鑄造采用無粘結劑的干砂造型,干砂流動性較好,塌箱的形成主要是由于澆注時砂箱內真空度的急劇下降而使干砂流動性增加,同時泡沫模樣熱解產物使砂箱內局部氣壓升高,當此處的壓力超過氣隙中的壓力時干砂就會向氣隙中流動而造成鑄型坍塌[3]。

合適的澆注系統是預防塌箱的最有效措施。合理地選擇澆注系統澆道截面的大小和澆注位置,使金屬液流動平穩,保證澆道內一直被金屬液充滿,杜絕出現斷流,不猛烈沖擊型砂;提高砂箱內的原始真空度,澆注時向砂箱內施加足夠的負壓,盡可能使鑄型的各部位負壓度均勻分布;提高型砂的緊實率,選用摩擦系數大的硅砂,降低型砂的流動性[2,3]。

2 內部缺陷

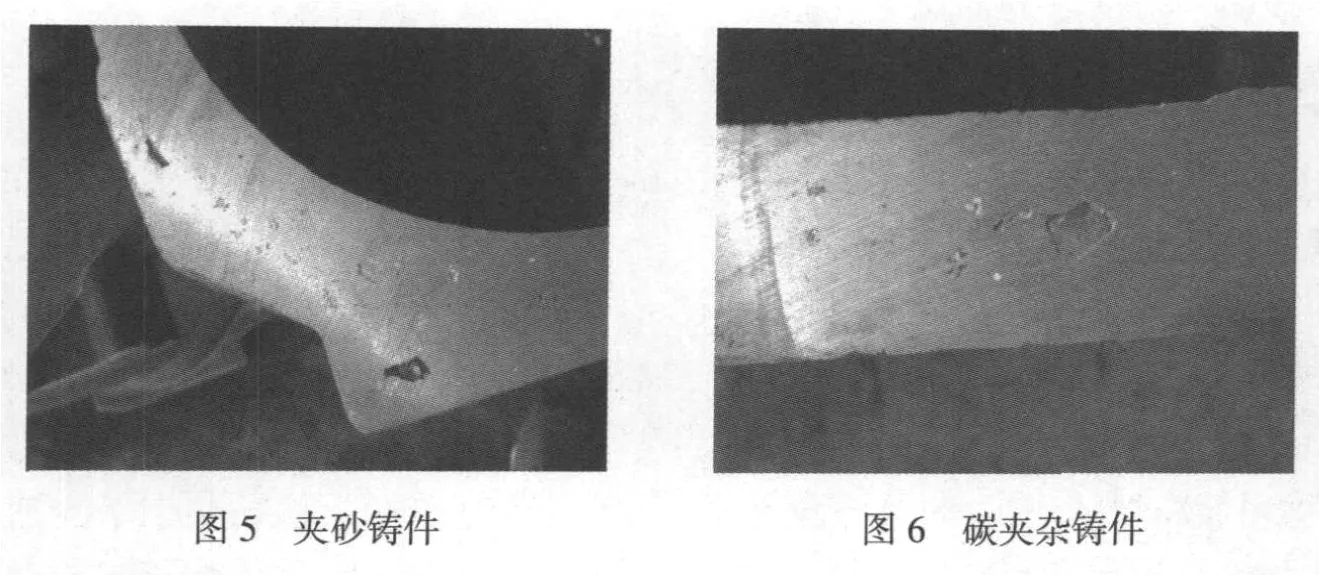

2.1 夾砂

夾砂缺陷的特征為鑄件表面有局部凸出的長條疤痕,其邊緣與鑄件本體分離,它下面夾有一薄層砂,或涂料層。把金屬瘤狀物或砂層清除以后,鑄件表面就出現不規則的凹坑,凹坑中有一條形狀不規則的凸起物,圖5為某批鑄件經機加工后顯現的夾砂缺陷。

產生的原因有:①車間采用粘土質澆口杯,耐火度及其強度不高,在高溫液態金屬液的沖刷下,澆口杯極易開裂,如圖2所示。在澆注過程中,若澆口杯開裂,液態金屬會透過裂縫流出澆口杯,粘結干砂回流到澆口杯內,從而將干砂帶入鐵液中,引起鑄件夾砂。②涂敷涂料時采用分兩步涂刷的工藝,即鑄件模樣本體先浸涂一層涂料,然后粘結澆注系統,再把澆注系統涂敷一層涂料。這種工藝有效地避免了因內澆道連接處粘結強度低而在浸涂涂料時斷裂的情況,但同時也降低了涂層的質量,尤其是內澆道連接處,兩次涂刷的涂料在此處潤濕情況較差,涂層致密性低。澆注時,此處涂料層禁不住高溫金屬的沖擊,極易引起粘砂。剖開內澆道,有時可以看到砂粒,這在生產中時有發生,因此可以認定,內澆道連接處是引起夾砂缺陷的重要位置。

防止措施:①采用鋼制澆口杯。②保證涂層質量。在浸涂涂料前,先用透明膠紙把內澆道連接處覆蓋,覆蓋位置要以連接處為中心且向外擴一定區域,待粘結澆注系統和鑄件模樣本體時再將膠紙撕下,將內澆道浸沾熱熔膠并使粘結面兩邊對齊合攏,擠壓固定數秒后即可粘結牢固。上涂料前必須檢查粘結處是否牢固,一旦發現松動,立即進行再粘結使其牢固。

2.2 碳夾雜

消失模鑄造鐵液澆注過程中,泡沫模樣沒有完全氣化,小塊泡沫被卷入鐵液中,熱解產物留在鑄件里,形成黑色夾雜物。碳夾雜常出現在鑄件頂部或側面,經機加工后呈現出圖6所示形狀。

產生碳夾雜的直接原因就是泡沫被卷入到鐵液中,熱解產物得不到釋放而留在鑄件中。負壓度過高是發生碳夾雜的最主要原因,當負壓度超過-50kPa時,鐵液附壁效應明顯,鐵液沿著型壁前進速度大于內部鐵液前進速度,型壁前沿的鐵液將內部還未來得及熔化的小塊泡沫卷進形成碳夾雜。另外澆注過程中,如果模樣發氣量太大、涂料層較厚或者負壓不夠,導致模樣氣化產物不能及時排出型腔,引起鐵液反噴嗆火,導致型腔內鐵液紊亂,也會使小塊泡沫卷進鐵液中,這些卷進鐵液的小塊泡沫均會形成碳夾雜。

防止碳夾雜出現的措施有:負壓度不能太大,在保證順利充型的條件下取30~50kPa的下限,以避免附壁效應的出現。模樣密度應控制在20~22kg/m3,以減少發氣量,涂料透氣性應較好,厚度一般在0.8mm為佳,同時優化澆注工藝,保證金屬液平穩充型。采用先慢澆后快澆的澆注工藝,使鑄型內氣體有一個緩沖的時間透過涂料層排出,然后再加快澆注速度,使金屬液快速平穩的充滿型腔,有效避免嗆火反噴的出現。

3 結語

消失模鑄造的工藝特點決定了其鑄件易于出現變形、夾砂、碳夾雜等缺陷,要防止鑄件產生缺陷,必須綜合控制泡沫模樣強度及其發氣量、鐵液溫度、充型過程、負壓度、涂層質量、型砂緊實率、澆注系統等因素。

[1]樊自田,趙忠,唐波,潘迪.特種消失模鑄造技術[J].鑄造設備與工藝,2009(1):17-21.

[2]黃乃瑜,葉升平,樊自田.消失模鑄造原理及質量控制[M].武漢:華中科技大學出版社,2004:184-211.

[3]董秀琦,朱麗娟.消失模鑄造實用技術[M].北京:機械工業出版社,2005:295-301.

[4]Pan XEN,Sheu GL.Mold Filling Behavior in Vertical Gating Lost Foam

Commom Defects and Control of Lost Foam Castings

HU ZhiJun1,SUN Ping1,ZHANG YanGui1,WU Jin1,CHENG HeFa1,YU JinYuan2

(1.School of Material Science and Engineering HeFei University of Technology,Hefei 230009,Anhui China;2.TongLing WanXiang Auto Parts Co.Ltd.,Tongling 244141,Anhui China)

In the lost foam casting production conditions,combined with mass production examples and test data,reasons for casting defects such as deformation,crush,sand fusion,cold shut,sand inclusion and carbon have been analysed and relevant prevention measures been proposed.The result showed that the quality of lost foam castings have been affected by many factors such as bubble appearance and its pyrolysis,coating layer,modeling features,high-temperature molten iron,vacuum degree,process of pouring and solidification.

Lost foam casting;Casting defect;Quality control

TG249.6;

A;

1006-9658(2011)03-3

2010-12-10

2010-188

胡志君(1984-),男,碩士研究生,主要研究方向為先進材料制備及其性能